液壓板料折彎機同步軸優化設計

天水鍛壓機床(集團)有限公司 (甘肅 741020) 鄭志敏 程海斌

折彎機是一種對各種金屬板料進行彎曲的通用設備,按其結構分為液壓板料折彎機和數控板料折彎機,由于液壓板料折彎機的成本比數控折彎機低很多。為了達到良好的折彎精度,控制左右液壓缸帶動滑塊運動的一致性,液壓板料折彎機中的同步軸設計就顯得尤為關鍵。

1. 同步軸的工作原理

液壓板料折彎機由左右液壓缸驅動滑塊運動使上下模合模,工件在上下模合模過程中折彎,由于采用液壓驅動,在精度方面很難控制,由此就需要增加一個機械平衡機構,即同步軸機構,保證左右液壓缸的同步性,使滑塊左右兩端運動一致,提高抗偏載能力,控制滑塊進深一致,從而控制產品的折彎精度。

同步軸結構如圖1所示。工作原理為:同步軸體兩端通過耐磨套與固定軸端與左右立柱相連,并通過兩扇形板與滑塊固定相連,滑塊在液壓缸驅動下向下運動,通過同步軸結構抵抗滑塊在運動中產生偏載力,達到折彎精度。

圖1 原同步軸結構

2. 改進方案分析

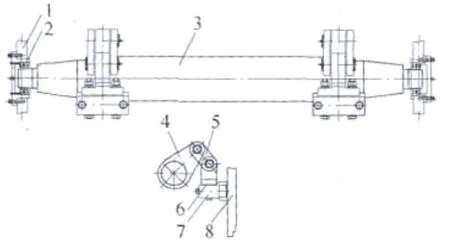

同步軸作為折彎機中的閉環結構,對整個產品質量、精度有著關鍵的作用,優化設計后的同步軸結構如圖2所示,連接座7固定在滑塊8上,連接座7與連桿5鉸接,連桿5與扇形板4鉸接,扇形板4與同步軸體3焊接為一體,同步軸體3通過軸承2固定在左右立柱1上,液壓缸驅動滑塊運動,通過連接座、連桿、扇形板帶動同步軸轉動。

圖2 優化同步軸結構

主要優化點如下:

(1)軸承原產品采用滑動耐磨套,在旋轉過程中,受到過大的偏載荷時出現研磨卡死,以致損壞耐磨套。經分析認為此處屬于面接觸,載荷過大且發生偏載時,同步軸端在轉動過程中其中心與固定端軸不同心,與耐磨套之間的間隙發生變化,研死耐磨套。

(2)同步軸體3原產品采用實心鋼棒,重量過大,浪費材料。經分析認為,在保證相同強度與剛度的情況下,可采用空心鋼管,適當增加鋼管直徑,保證截面積不變或適當增大截面積來實現,經計算,重量明顯下降。

(3)連接座與滑塊連接采用焊接工藝,效率低,焊接位置不美觀。經分析認為,此配焊這一裝配工藝比較落后,調整困難,配焊后影響產品的外觀質量,且不適合產品的批量生產,認為可以采用一種更加簡捷可靠的結構。

優化方案如下:

(1)軸承采用滾動軸承,采用線接觸,使同步軸運動更加靈活。

(2)同步軸軸體采用空心鋼管和兩端實心圓鋼的組焊結構。

(3)連接座中間增加一道調整墊6,當加工不能保證同步軸裝置左右平行時,只需要將調整墊拆下進行修配,就能快速地調整好滑塊的精度。

3. 結語

通過上述對液壓板料折彎機同步軸進行優化,使同步軸結構和重量得到了明顯改善,在公司400~3200kN液壓板料折彎機上采用了此種優化結構,經過實踐證明,此優化結構安裝及調整更加方便,在機床偏載的情況下運行更加可靠,機床精度也得到了很好的保證,獲得了良好的效果。