端拾器在沖壓自動化生產線上的應用

奇瑞汽車股份有限公司 (安徽蕪湖 241009) 方 芳 謝玉穎

端拾器在很多領域都有應用,在沖壓車間主要用在自動化生產線上,安裝在自動化傳輸裝置的末端,在自動化傳輸裝置的帶動下,代替人工來完成沖壓板料與沖壓件的抓取。對于車身沖壓件,每個沖壓件每一序都有一套端拾器,不同的沖壓件端拾器結構也不一樣。

1. 端拾器定義與種類

端拾器是指安裝連接在工業機器人或機械手等自動化傳輸裝置上,利用真空吸盤或夾鉗等與被抓取物接觸,將被抓取物從一個位置搬運到指定位置器具的通稱。根據用途可以分為拆垛端拾器、上料端拾器及下料端拾器。根據匹配的自動化形式不同,可以分為機器人線端拾器、機械手線端拾器及多工位端拾器。

2. 沖壓端拾器結構形式及組成

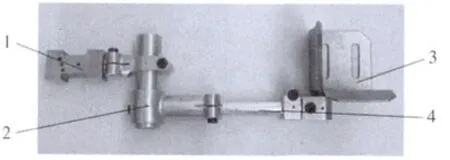

端拾器的形式往往與自動傳輸裝置有很大關系。機器人和機械手所用的端拾器往往是不一樣的。多工位自動化生產線上所用的端拾器又有較大的不同(見圖1、圖2、圖3)。

圖1 高速橫桿傳輸

圖3 多工位用托鏟

3. 沖壓線端拾器主要零部件

(1)吸盤 在端拾器配置過程中,最重要的就是確定吸盤類型與數量。根據不同的適應場合,吸盤的種類與尺寸有多種選擇。安裝方式有快插式、內外螺紋式,結構類型有折疊型、深碟型、平底型、馬蹄型等。一般的,折疊吸盤用在弧度較大、定位粗糙的部位,適應性強。馬蹄型吸盤用在狹窄緊湊的部位。平底吸盤用在大平面位置,結構強度高,吸力強。吸盤的吸力來自于吸盤內外的氣體壓力差,在確定吸取某個工件的吸盤時,可按如下公式估算:

式中d——吸盤直徑(mm);

m——質量(kg);

s——安全系數;

b—— 壓強 (1×105Pa);

c——吸盤數量,其中c=11.2×11.2ms/(bdd)。

吸盤數量c,一般由經驗決定,盡量滿足在工件上排布均勻對稱,在抓取傳遞過程中工件不顫抖不變形,需要說明的是吸盤數量并非越多越好,吸盤數量過多不但會增加成本,還有可能由于密布的吸盤壓縮量不一致而引起工件產生變形,另外抓取的時間也會延長。考慮到工件在抓取過程會產生加速度,一般安全系數取2~2.5。

(2)連接桿 在端拾器制作過程中,主連接桿主要是直徑為40mm鋁管,延長臂主要是直徑為25mm鋁棒。鋁管的選用主要考慮在受力狀態下的鋁管撓曲問題。

(3)真空發生器 真空發生器是端拾器制作過程中的重要元器件。其作用在于使吸盤空間內產生真空,然后在大氣壓的作用下吸附待抓取件。

(4)雙料檢測器 雙料檢測器用于在抓取自動化抓取過程中,識別是否存在雙板料的情況,從而避免壓力機模具受到損壞。

(5)分離氣缸 分離氣缸主要用于一模兩件或雙槽制件,實現前后兩序之間制件距離有變化的情況,分離距離一般單邊要求(0~300mm),同時要求沖壓件分離之后不能再合攏。端拾器上增加氣缸,要求每個件對應一個氣缸。

4. 典型零件的吸盤位置設計

吸盤型號很多,在具體零件的選用上,本著選大不選小的原則,盡可能選用大直徑吸盤。沖壓行業常用的圓形吸盤直徑一般在30~125mm,橢圓形吸盤的尺寸一般在50mm×16mm至140mm×70mm范圍內。小于下限值的吸盤規格,由于尺寸小,吸力有限,不建議選用。

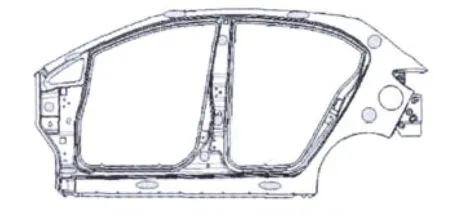

(1)側圍外板 針對側圍外板件的吸盤布置,根據制件大小,一般情況吸盤個數在8~12個,如圖4所示,側圍上下兩側的位置都可以增加橢圓形吸盤,根據產品平面大小,可以增加60mm×30mm、80mm ×40mm、110mm×55mm等不同型號的吸盤。其他位置的圓形吸盤根據平面大小,可以選用30~125mm吸盤。在平面條件良好的情況下,盡可能選用大直徑吸盤。

圖4 側圍外板吸盤布置

(2)翼子板 由于翼子板一般是左右成雙,在吸盤的布置上基本也是左右對稱。針對單個翼子板的吸盤布置,一般吸盤個數為3~5個,如圖5所示。由于翼子板表面相對平整,一般只需選用圓形吸盤即可。根據零件大小,一般選用直徑80mm和100mm兩種規格即可滿足要求。

圖5 翼子板外板吸盤布置

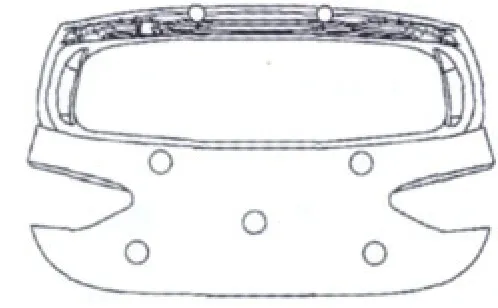

(3)行李箱門外板 針對行李箱門外板的吸盤布置,一般情況下吸盤個數為6個,根據產品大小,如圖6所示,尾燈后部的位置都可以增加吸盤。由于行李箱門外板表面相對平整,一般只需選用圓形吸盤即可。根據零件形狀,一般選用直徑60mm、80mm及100mm三種規格即可滿足要求。

圖6 行李箱門外板吸盤布置

(4)行李箱門內板 行李箱門內板空洞較多,型面復雜,根據產品造型的不同與形狀的大小,選用吸盤規格可能會較多,但要保證直徑在30mm以上。一般情況下,四角長方形示意位置可以優先考慮,在長方形示意位置仍不能滿足要求的情況下,中間圓點示意處位置可以增加吸盤(見圖7)。

圖7 行李箱門內板吸盤布置

(5)車門外板 車門外板形狀可分為帶窗框與不帶窗框兩種。帶窗框一般是單件單模,不帶窗框一般是一模兩件。不論是左右成雙,還是前后成雙,在吸盤的布置上基本都是一致。帶窗框門外板,一般選用6個吸盤即可滿足要求。不帶窗框的門外板,只需根據帶窗框的門外板窗框分界線以下的區域來布置吸盤即可(見圖8)。

圖8 門外板吸盤布置

(6)車門內板 車門內板的造型都比較復雜,臺階多、孔洞多,在吸盤布置上很困難,可以放置吸盤的位置較少,導致吸盤選用困難,為保證吸力,一般只能選用橢圓形吸盤。即使可以實現自動化,因選用吸盤較小,吸力有限,在生產節拍較高時,容易出現掉件等現象(見圖9)。

圖9 門內板吸盤布置

(7)發動機艙蓋外板 發動機艙蓋外板屬于大平面外面件,在吸盤選用上,只需選擇大直徑圓形吸盤即可。根據產品形狀大小,選擇4~6個直徑為80mm、100mm的吸盤即可(見圖10)。

圖10 發動機艙蓋外板吸盤布置

(8)發動機艙蓋內板 發動機艙蓋內板孔洞較多,型面復雜,根據產品造型不同和形狀大小,選用吸盤規格可能會較多,但要保證直徑在30mm以上。一般情況下,長方形示意位置可以優先考慮,在長方形示意位置仍不能滿足要求的情況下,圓點示意位置可以增加吸盤(見圖11)。

圖11 發蓋內板吸盤布置

(9)頂蓋外板 頂蓋屬于大平面外表件。在吸盤選用上,只需選擇大直徑圓形吸盤即可。根據產品形狀大小,選擇6~8個直徑為80mm、100mm、125mm吸盤即可滿足要求。如圖12所示,如果不是帶天窗的頂蓋可以在天窗位置增加吸盤。當頂蓋帶天窗時,一般只需把天窗位置吸盤去掉即可。

圖12 頂蓋吸盤布置

5. 結語

綜合上述車身側圍外板、翼子板、四門兩蓋、頂蓋大型覆蓋件等吸盤布置分析:車身外表面件,平面較大,吸盤布置較容易,可以布置大直徑吸盤,吸力也較大。自動化生產過程中,端拾器抓取沖壓件簡單可行,即使高節拍生產也不會掉件。

車身內板件,造型都比較復雜,臺階多、孔洞多,可以放置吸盤的位置較少,吸盤布置很困難。通過上述幾個典型內板件分析,可以發現,內板件一旦造型確定,后期只能利用已成形的型面制作端拾器,如果產品在設計造型時沒有考慮吸盤布置要求,很難保證內板件的自動化生產。即使有較小的平面位置,布置小直徑吸盤,但由于吸力有限,在自動化生產時,容易出現掉件,節拍比較低。因此,在產品造型階段,考慮吸盤布置,預留數量足夠的較大平整面是必要的。