基于Pro/E塑料顧問分析的塑料盒蓋注射模具設計

方 軍 ,李 兵,龔燕萍,魏斯亮

(1.南京航空航天大學材料科學與技術學院,江蘇南京211106;2.華東交通大學理工學院機電工程分院,江西南昌330100)

隨著計算機軟硬件的迅猛發(fā)展,模具CAD/CAE/CAM技術已經在眾多模具企業(yè)得到推廣和應用,然而很多模具企業(yè)僅停留在CAD/CAM的簡單結合階段,即用三維軟件將客戶提供的產品零件圖進行三維建模,并自動轉換成模具型芯、型腔,以及對模具零件進行數控編程加工[1-5]。而利用CAE技術進行模流分析來輔助模具設計的較少,還是沿襲傳統模具設計手段,十分依賴技術員的豐富經驗,模具通常經過反復的試模和修正才能投入生產,模具的設計水平低,周期長,產品更新換代慢以及成型工藝參數不穩(wěn)定等制約著模具工業(yè)的發(fā)展。

以塑料盒蓋為例,采用Pro/E軟件自帶的塑料顧問(Plastic Advisor)模流分析模塊對盒蓋零件進行模流分析,并利用塑料顧問提供的分析結果來指導Pro/E的模具設計。實踐證明,該模具設計方案體現出來的優(yōu)越性、可操作性,縮短了模具設計與制造的周期,提高了塑料產品的質量,降低了成本,從而提高了企業(yè)的市場競爭力。

1 塑件結構特性分析

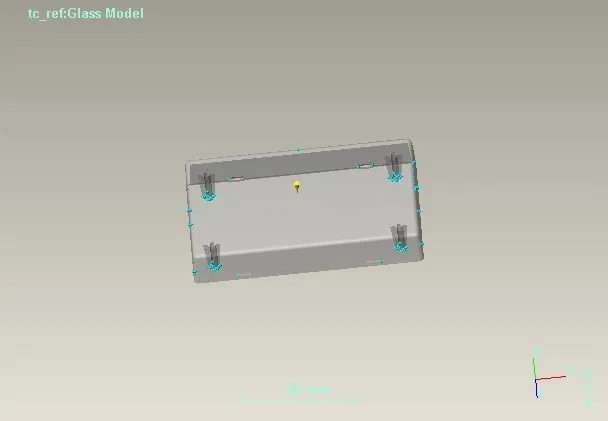

塑料盒蓋的外形如圖1所示,其尺寸為160 mm×100 mm×25 mm,塑件含有4個側凹,4個定位鎖緊螺釘柱,螺釘柱上均布著厚度為1 mm的4個加強筋。塑件配合處有精度要求,表面要求光潔平整,無縮孔、飛邊及毛刺。材料為丙烯腈-苯乙烯-丁二烯共聚物(ABS),其流動性好、強度高,易于成型。采用注射成型工藝,收縮率取0.5﹪。塑件的最大壁厚為3 mm,最小壁厚為1 mm。

圖1 塑料盒蓋塑件Fig.1 Plastic lid parts

2 用塑料顧問進行模流分析

塑料顧問是Pro/E中自帶的一種模流分析模塊,它具有強大的分析、計算和動態(tài)模擬功能。利用塑料顧問可以直觀地觀測到塑料熔體的流動情況、塑件的填充狀態(tài)、注射壓力變化情況、溫度變化情況等,可隨時選擇、設定及修改工藝參數、材料型號和澆口位置,自動選擇注射機相關參數,使設計者創(chuàng)造性理念得到快速驗證,將問題消滅在設計初始階段,提高了一次試模的成功率,其結果對優(yōu)化模具結構和注塑工藝參數的選擇有著重要意義[6]。

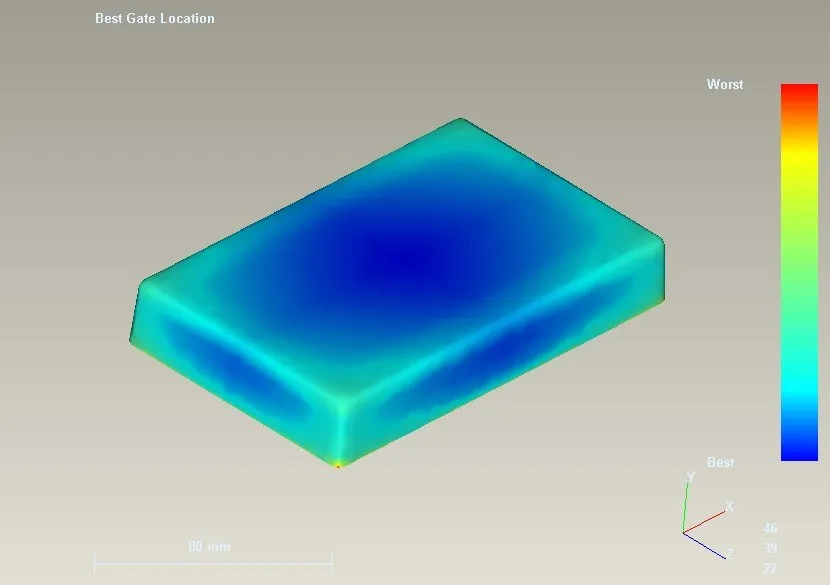

2.1 澆口位置分析

澆口位置直接影響塑件熔體在模具型腔內的流動,選擇合理的澆口位置在注射模具設計中十分重要,注塑制品質量可通過澆口位置的優(yōu)化而得到顯著提高。最佳澆口位置(Gate Location)是塑料顧問中用于分析最佳澆口位置區(qū)域的分析選項,可為設計分析過程找到一個初步的最佳澆口位置,即Gate Location的分析結果可為進一步進行完整的流動分析提供一個參考的澆口位置,該澆口位置可能不是最終設計結果,但對模具設計卻有很好的參考價值。

在Pro/E Wildfire 4.0中打開要分析的零件,選擇“應用程序”菜單,單擊“Plastic Advisor”,進入塑料顧問操作界面,進入“Analysis Wizard”(分析向導)后選擇分析類型為“Gate Location”。選用材料為ABS,設置充模流動分析的成型條件為:模具溫度為60℃,熔體溫度為230℃,最大注射壓力為180 MPa,其他工藝參數接受系統默認設置。完成分析前處理后,計算機開始對塑件進行合適澆口位置計算分析,結果如圖2所示。可以看出,澆口設置在塑件的中心位置。

圖2 最佳澆口位置Fig.2 Best gate location

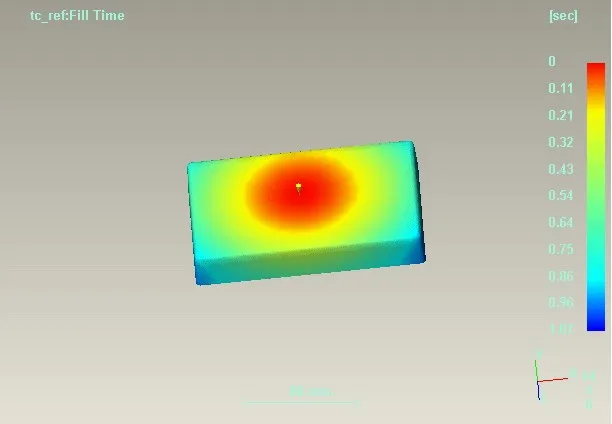

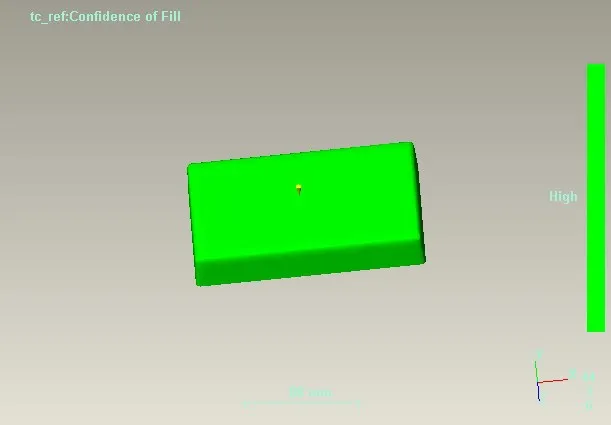

2.2 塑料熔體填充分析

塑料填充(Plastic Filling)是塑料顧問中用于分析塑料在模腔中流動,優(yōu)化模腔布局,材料選擇和填充保壓工藝參數的分析選項。在Gate Location分析基礎上,選擇Plastic Filling進行塑料熔體填充分析。即采用Gate Location分析結果來設定澆口位置,從而分析產品注射過程中可能出現的問題和質量缺陷。

1)填充時間。填充時間是預示塑件充型各階段時間,通過圖形及模擬動畫可查看模流的竟流效應、遲滯、潛流現象、失衡流動及過保壓,并提供相應解決方案。填充時間分析結果如圖3所示。從圖3可以看出,塑件在1.07 s內完成熔體填充,其過程是:塑件中心部位首先填充滿,最后是塑件的轉角部分,時間相差1 s左右。整個塑件基本能在同一時間內充滿,流動平衡性較好。

2)填充可行性分析。用于綜合評價填充性能的優(yōu)劣,圖4為填充可行性分析結果,從圖4可以看出盒蓋塑件沒有塑料填充的缺陷,填充狀況良好。其指標由壓降和波前溫度綜合而來,出現問題系統會提示產生原因。

圖3 填充時間分析 Fig.3 Filling time analysis

圖4 填充可行性分析Fig.4 Filling feasibility analysis

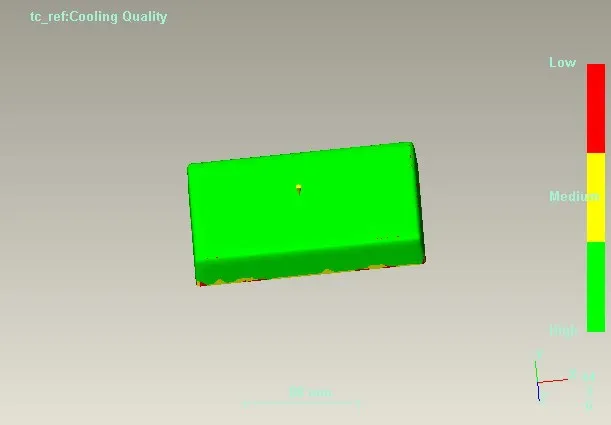

2.3 冷卻質量分析

冷卻質量分析用于預測因冷卻速度不同而產生缺陷的位置,冷卻質量分析結果如圖5所示,從圖5可以看出塑料盒蓋大部分冷卻質量最好,內凹槽附近及螺釘柱加強筋呈現過熱,說明整個塑件的大部分冷卻質量較高,局部有過熱現象。需要在模具設計中考慮在以上位置加上適當的冷卻水道,幫助塑件進行冷卻[7]。

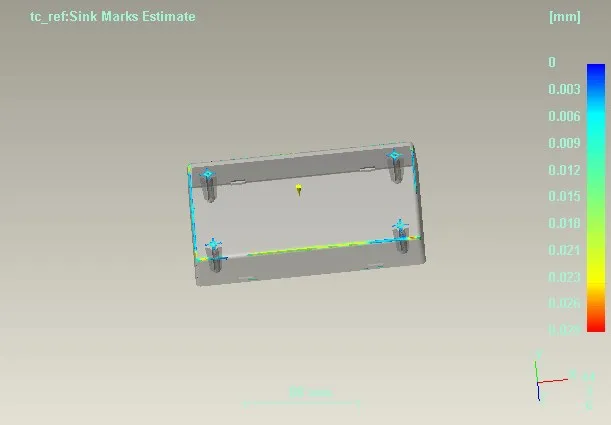

2.4 縮痕分析

用于分析查看縮痕及空隙,分析結果如圖6所示,可以看出,在盒蓋頂部圓角和螺釘柱底部等部位會產生縮痕,由此可以在模具設計時在此部位進行局部減膠處理,或在塑料生產時設定足夠的保壓時間等進行充分補縮處理[8]。

圖5 冷卻質量分析Fig.5 Cooling quality analysis

圖6 縮痕分析Fig.6 Sink marks analysis

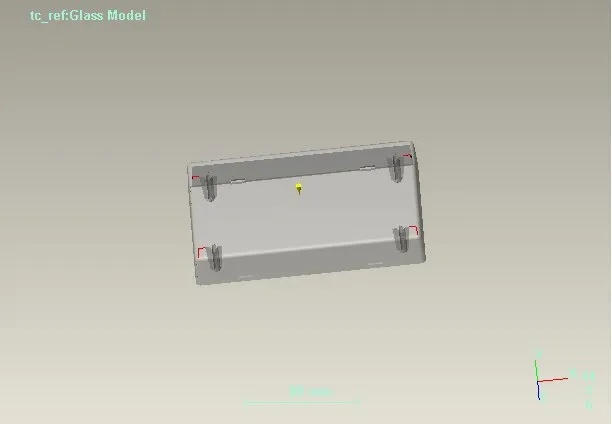

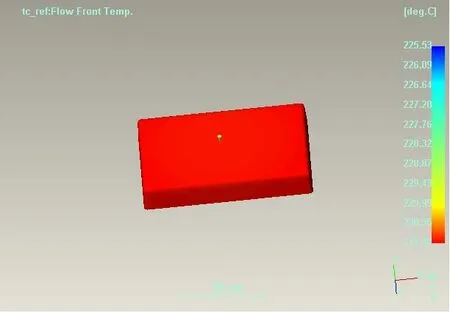

2.5 熔接痕分析

熔接痕是塑件表面的一種線狀痕跡,是由若干膠熔體在型腔中匯合在一起時,在其交匯處未完全熔合在一起,彼此不能熔合為一個而形成熔合印痕,其影響塑件的外觀質量及力學性能。因此應盡量避免塑件結構強度薄弱處出現熔接痕。

圖7為熔接痕位置圖,從圖7中可以看出,熔接痕位于盒蓋頂部螺釘柱附近;結合料流前段溫度分析結果(如圖8)可知,熔接痕處的料流溫度無明顯降低,溫差均不超過2℃。熔接痕熔合良好,保證了塑件機械強度及表觀質量。

圖7 熔接痕位置Fig.7 Weld line location

圖8 料流前段溫度分析Fig.8 Flow front temperature analysis

2.6 氣泡分析

圖9為氣泡位置分析圖,從圖9可以看出料流前沿匯聚在塑件內部或模腔表層的氣泡,基本都位于螺釘柱加強筋附件和塑件頂部圓角處。對于塑件產生的氣泡,可提高注射成型及冷卻過程中注射的速度、延長保壓時間,也可以在產生氣泡的位置開設排氣槽,利用模具分型面、鑲件間隙及排氣槽來排氣,讓熔體釋放出的空氣順利散開,有效的排氣,從而防止因氣泡形成的塑件表面瑕疵及焦痕等缺陷。

3 模具結構設計

綜合模流分析結果,使用Pro/E完成模具結構的設計。此模具采用一模一腔結構。型腔做成整體式,根據前述模流分析結果,塑件配合處及螺釘柱上端將有大量氣泡產生,為避免困氣現象發(fā)生,同時考慮加工方便,型芯采用鑲拼式結構。

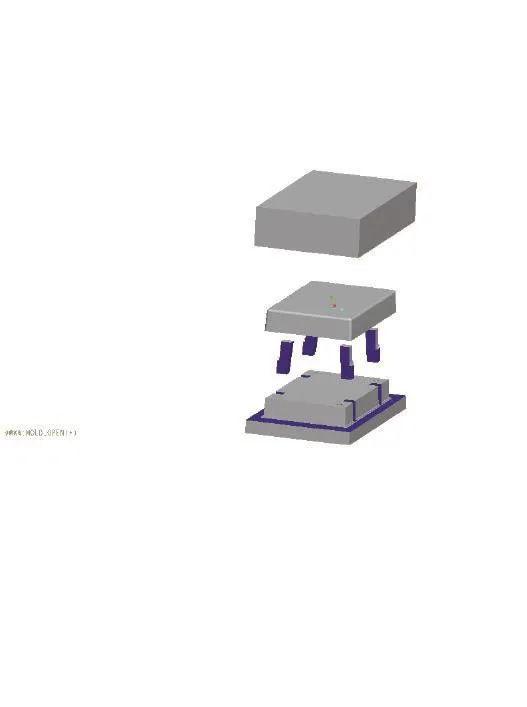

對于塑件的內凹部分,采用斜銷結構。開模后注塑機的頂出機構推動模具的頂板往脫模方向運動,此時,斜銷慢慢脫出塑件的內凹部分,使塑件順利脫模。需要注意的是,為使斜銷在頂出后合模時能夠順利復位,防止注射模在臥式注射機上使用時斜銷脫離模具,斜銷要有足夠的高度;同時為了減少斜銷在脫模時的側向力,其與開模方向的傾斜角要小,通常傾斜角控制在5°~8°的范圍內;裝配時要求斜銷滑動順暢自如,摩擦阻力要小。模具的開模過程如圖10所示,當然要完成一整套模具設計,還要加上澆注系統、頂出系統、冷卻系統和一些其他部件,如模架,滑塊等[9]。為了簡化起見,只表示出模具的開模過程(如圖10)。

圖9 氣泡位置圖Fig.9 Air trap locations

圖10 模具開模Fig.10 Mold opening

4 結語

利用Pro/E軟件中的塑料顧問模塊的模流分析技術可以優(yōu)化模具設計,能夠把制造中將會產生的問題在設計階段就得到有效解決,為模具設計及成型工藝提供合理的參考,最終縮短塑料模具設計制造的周期,提高塑料產品的質量,降低成本,從而增加企業(yè)的市場競爭力。實踐證明,該模具結構合理,運行可靠。經一次試模后,塑件質量優(yōu)良。

[1]柯曉華,陳冰冰,安磊,等.基于Pro/E的模具CAD/CAM[J].計算機應用技術,2008(9):47-49.

[2]李細章.基于Pro/E 4.0的燈管座注塑模具設計[J].機電技術,2010(2):63-65.

[3]孟少明.基于Pro/E插座面板注射3D模設計[J].塑料制造,2010(7):72-75.

[4]王永剛,夏祥春,范虎軍.基于Pro/E的彩票機盒蓋注塑模設計[J].現代制造技術與裝備,2009(6):14-15.

[5]胡禮廣,汪紅波.基于Pro/Engineer的注塑模具CAD/CAM[J].制造業(yè)自動化,2010,32(2):25-31.

[6]胡仁喜,肖黎明,劉昌麗,等.實戰(zhàn)Pro/Engineer Wildfire 4.0中文版模具設計[M].北京:電子工業(yè)出版社,2008:174-208.

[7]董海東.基于Pro/E塑料顧問的手機前蓋注塑成型工藝分析[J].塑料科技,2010,38(9):58-61.

[8]王剛,單巖.Moldflow模具分析技術基礎[M].北京:清華大學出版社,2005:39-40.

[9]屈華昌.塑料成型工藝與模具設計[M].北京:機械工業(yè)出版社,2006:88-99.