江蘇省內在役1 000 MW汽輪機的特點與運行問題

姚永靈,徐 斌

(江蘇方天電力技術有限公司,江蘇南京211102)

隨著2006年11月28日華能玉環電廠1號機組及同年12月4日華電國際鄒縣發電廠7號機組2臺國產1 000 MW超超臨界機組的相繼投產,國內1 000 MW機組進入了快速發展時期。由于采用了較高的初參數,提高了蒸汽循環效率,再加上一些新技術的應用,超超臨界機組經濟性得到了大幅提高。1 000 MW超超臨界機組比目前的主力機組600 MW超臨界機組煤耗能降低約15 g/(kW·h),比300 MW亞臨界機組降低的煤耗更是在20 g/(kW·h)以上,因此,越來越多大容量高參數的1 000 MW超超臨界機組投產,必將大大提高火電機組整體經濟性,減少發電廠二氧化碳和污染物的排放。

1 設計參數

我國三大汽輪機制造廠都采取了與國外公司合作的方式來發展超超臨界汽輪機的技術路線,上海汽輪機有限公司、哈爾濱汽輪機有限公司和東方汽輪機有限公司分別與西門子公司、東芝公司和日立公司合作,生產了各自的1 000 MW超超臨界汽輪機。從整體來看,3種機型都采用了單軸、一次中間再熱、四缸四排汽、雙背壓、凝汽式、八級回熱抽汽的方式,高壓缸采用單流式,中壓缸都是對稱雙流式,都有2個雙流低壓缸。3種機型的主要技術數據如表1所示。

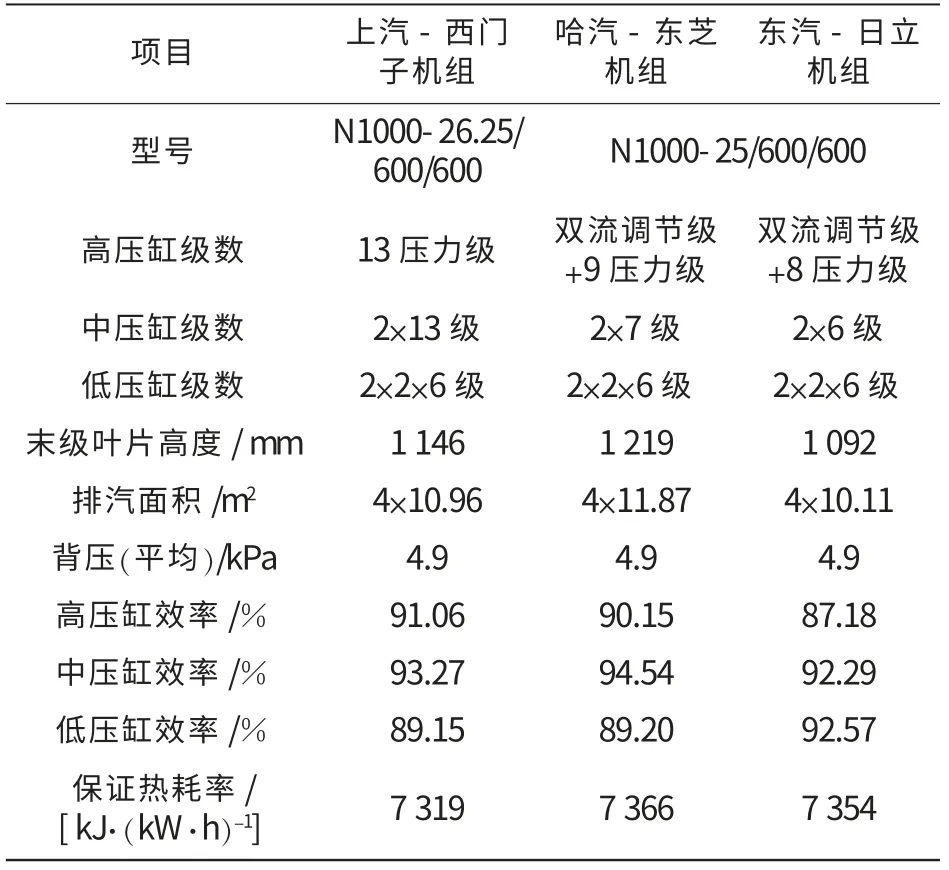

表1 3種機組主要技術數據

東汽、哈汽機組為沖動式。上汽機組為反動式,高、中壓缸級數較多。從蒸汽參數來看,2種機型都采用了600℃的主再熱蒸汽溫度,東汽、哈汽機組的主汽壓力都為25 MPa,而上汽機組的主汽壓力較高,達到26.25 MPa,而且該機型的主汽壓力還有再提高的空間,這與其獨特的高壓缸結構有關。3種機組的設計熱耗都達到了相當好的水平,相對而言,上汽機組由于更高的主汽壓力及其獨特的結構,設計的熱力性能更好一些,其設計熱耗達7 319 kJ/kW·h,比哈汽機組的設計熱耗低了0.6%。

江蘇省自2007年12月4日第一臺投產到目前為止,已經有10臺1 000 MW超超臨界機組投產,其中2臺是哈汽-東芝機組,其他都是上汽-西門子機組,目前正在建設中的6臺1 000 MW機組也是上汽-西門子機組。

2 結構特點

文中討論省內已投產的哈汽-東芝和上汽-西門子1 000 MW超超臨界機組影響熱力性能的幾個主要結構特點。

2.1 高壓缸

哈汽機組高壓缸內外缸都采用了傳統水平中分面形式[1]。上汽機組采用無中分面的圓筒型高壓缸,高壓外缸為軸向對分筒形結構,內缸為對剖垂直中分面筒形結構。圓筒型高壓缸以緊湊的軸向法蘭連接,有很高的承壓能力,可承受更高的壓力和溫度。哈汽機組還是傳統的4個調門,通過導汽管與高壓缸相連。而上汽機組只有2個主汽調門并直接和汽缸相連,無導汽管,結構緊湊,流動損失大大減小。

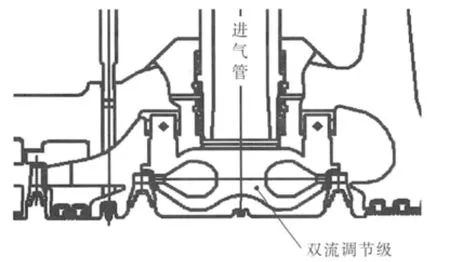

對于大容量超超臨界機組,調節級應力是影響機組結構設計和熱力性能的關鍵因素[2]。哈汽機組采用噴嘴調節方式,為了保證調節級葉片在部分進汽情況下有足夠的強度,不得不使用雙流調節級結構(如圖1所示),主汽通過4個高壓調門分2路逆流進入調節級,其中一路調節級后蒸汽通過180°轉向后進入壓力級。相對于全周進汽方式,雙調節級噴嘴調節方式的特點是能在低負荷時保持額定進汽壓力,有利于提高循環效率;其不足是部分進汽損失以及汽流轉向引起的調節級效率較低。

圖1 哈汽-東芝機組調節級

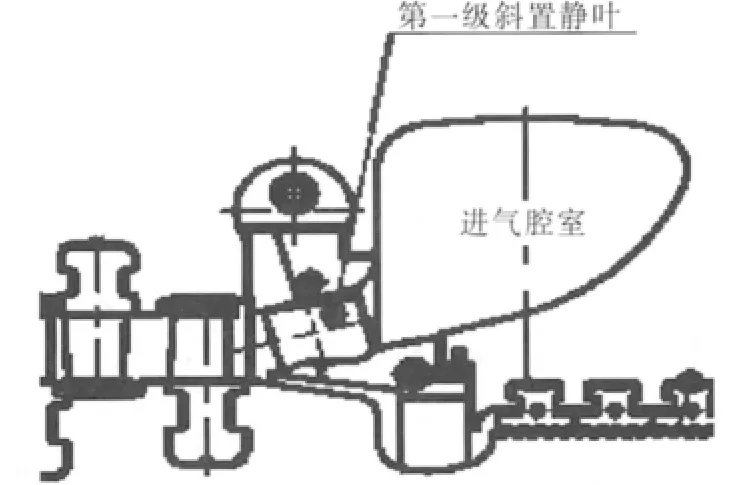

上汽機組采用全周進汽加補汽閥方式,高壓第一級采用斜置靜葉、切向進汽(如圖2所示),結構緊湊、損失小。全周進汽滑壓運行,無效率相對較低的調節級,有利于提高汽輪機效率。

圖2 上汽-西門子機組第一級

上汽機組的高壓缸由于其獨特的圓筒型汽缸、閥門配置和配汽方式,在效率上有明顯優勢。而哈汽機組由于缸體結構和調節級應力的限制,機組設計主汽壓力為25 MPa,在超超臨界機組中是比較低的,另外調門壓損較大等因素對循環效率有一定影響。

2.2 中壓缸

與高壓缸類似,哈汽機組再熱主汽門通過導汽管與汽缸連接,而上汽機組2個再熱主調門直接和汽缸相連,有利于減少阻力。上汽機組中壓第一級也是斜置靜葉、切向進汽。雖然2種機型都采用雙流中壓缸,但排汽管結構有所區別。哈汽機組中壓缸有2個排汽口分別與連通管相連。上汽機組中壓缸則只有1個排汽口布置在汽缸中間頂部,與連通管相連。這樣的布置使中低壓連通管結構緊湊順暢,有利于減少排汽阻力。

這2種機型中壓缸最大區別體現在對中壓轉子的冷卻方式上。為降低中壓進汽前幾級的溫度,必須設計中壓轉子的冷卻蒸汽系統,哈汽機組冷卻蒸汽來自高壓調節級后的節流蒸汽,通過冷卻蒸汽管進入中壓汽輪機,利用菌型葉根與葉輪的預留間隙流動,冷卻中壓前2級葉根。上汽機組對中壓轉子的冷卻方式比較獨特,在中壓缸進口有4個切向進汽孔,將蒸汽引入進汽室與轉子之間并加速形成渦流,蒸汽能量轉換為動能后,溫度可下降15℃左右,起到冷卻中壓轉子的作用。

2.3 低壓缸

無論沖動式還是反動式汽輪機,低壓缸部分結構基本相近。2種機型都采用了2個雙流低壓缸,共4個流程,每個流程都包含6級。

哈汽機組的48英寸末級葉片高度達到了傳統葉片材料的極限長度,是目前最長的汽輪機葉片,排汽面積比上汽機組大8.3%。更大的排汽面積有利于降低余速損失,提高汽輪機整體效率。

3 實際熱力性能及存在的問題

國內已經投產的1 000 MW超超臨界汽輪機都進行了性能考核,從試驗結果來看,各種機型都達到了制造廠的熱耗保證值。考慮到考核試驗考核的是汽輪機本體,熱力系統一般不在考核范圍之內,考核的邊界條件較多而且比較嚴格,導致試驗結果修正項目較多和修正量較大,再加上進行考核試驗時汽輪機都處于剛投產時新的狀態或者考慮了老化修正,這些因素導致考核試驗結果并不一定能全面反應整個汽輪機的實際性能,尤其不能反應經過一段時間運行后處于相對穩定狀態下汽輪機的實際性能。

省內哈汽1 000 MW機組投產已有4年,上汽機組投產也有近3年的時間,這些機組陸續進行了多次的性能試驗,通過對各1 000 MW機組歷次性能試驗以及運行統計情況分析,目前1 000 MW機組實際的熱耗水平在7 450~7600 kJ/(kW·h),與熱耗設計值之間有一定差距,一方面是汽輪機本體性能下降,另一方面是熱力系統的狀態造成的。在機組運行及性能試驗過程中,發現如下幾個問題。

3.1 主汽調門壓損問題

哈汽機組采用傳統的噴嘴調節方式,除了部分進汽損失,還存在調門節流損失,試驗發現該機組調門即使在全開狀態下節流壓損也較大,影響了高壓缸實際運行效率,該機組實測高壓缸效率在87%左右。

上汽廠機組采用無調節級方式,全周進汽,沒有部分進汽損失,而且調門節流損失也達到最小,在閥門全開狀態下,高壓缸試驗效率可以達到91%。該機組高壓缸設計了1個補汽閥,其作用是在夏季高背壓情況下保證機組出力,實際運行情況表明2個主調門基本能滿足出力的要求,夏季滿負荷一般也無需開補汽閥。但是,為了滿足電網調頻的要求,實際運行時機組調門并沒有處于全開狀態,而是處于節流狀態(保留5%左右的流量裕量)以提高機組負荷響應能力,這種運行狀態實際上消弱了該機組全周進汽設計在經濟性方面的優越性,導致高壓缸效率降低1%左右。

對于上汽機組而言,如何在滿足電網調頻要求的前提下盡可能使調門節流損失降到最低,充分發揮其設計上的優勢,是值得研究的課題。

3.2 汽封漏汽偏大問題

汽輪機動靜間隙之間漏汽量對汽輪機效率影響很大。抽汽溫度相對于設計值的偏高程度可以比較直觀反映缸內汽封漏汽情況。因為汽輪機動靜間隙逐步變大難以避免,所以抽汽溫度偏高是普遍存在的現象。相對而言哈汽機組抽汽溫度偏高比較明顯,特別是低壓缸的第5級和第6級抽汽,嚴重時超溫達30℃多。其原因可能是該低壓缸容易變形,導致動靜間隙變大,而且很難消除。另外,汽封的形式和性能也是影響因素。與汽缸內汽封漏汽類似,軸端汽封漏汽量也存在偏大的問題。如曾經在性能試驗中測量上汽機組高壓缸軸封去中壓缸排汽口的漏汽量,比設計值大了近1倍。

解決汽封漏汽偏大問題,有些可以通過更換性能更好的汽封或在檢修過程中調整汽封間隙來解決。但對于汽缸變形等因素導致的漏汽量偏大則較難解決,需要對汽缸結構進行改進。

3.3 冷卻蒸汽量問題

哈汽機組中壓轉子的冷卻采用了傳統的從高壓缸調節級后引入較低溫蒸汽的方法,其流量是通過節流孔和閥門控制的,但實際上該流量很難合理控制,導致該流量大大高于設計值,在某次試驗中應用間接測量的方法對該流量進行了測量,結果是達到了54 t/h,而設計流量只有不到20 t/h,過大的冷卻蒸汽繞過高壓缸直接進入中壓缸,將大大影響機組的經濟性。

3.4 熱力系統問題

除了汽輪機本體的性能,影響機組性能的另一個重要因素是與之配套的熱力系統運行狀態的好壞。如回熱加熱器性能、凝汽器性能等等。在實際生產中普遍存在的是系統工質泄漏問題,系統泄漏包括內漏和外漏,需要重視各種疏水管路、蒸汽旁路等容易發生泄漏部位的維護,提高機組運行的經濟性。

4 結束語

超超臨界1 000 MW汽輪機的投產,使我國火力發電機組的運行效率達到了一個更高的水平。不同制造廠的產品有各自的設計風格和機構特點,在生產過程中也表現出不同的優勢和問題,應根據機組本身特點,優化運行方式,消除缺陷,提高機組運行的經濟性。

[1]何阿平,彭澤瑛.1 000 MW超超臨界汽輪機的技術優勢與結構特點[J].上海電力,2005(4):337-341.

[2]朱寶田.三種超超臨界1 000 MW汽輪機簡介[C].中國超超臨界火電機組技術協作網第二屆年會,2006.