航空發動機燃燒室的現狀和發展

張寶誠

(沈陽航空航天大學航空航天學部,沈陽110136)

航空發動機燃燒室的現狀和發展

張寶誠

(沈陽航空航天大學航空航天學部,沈陽110136)

論述了燃燒室設計中各項技術指標的相互制約,分析了第3、4代發動機燃燒室的技術特點和燃燒室設計及研究方法的新進展。較詳細介紹了駐渦(TVC)、富燃-快摻混-貧燃(RQL)、雙環腔預混旋流(TAPS)、多噴嘴單元體和陶瓷燃燒室,指出其適用性。主動燃燒控制中更為主要的是出口溫度分布系數控制,長遠研究應開發快速、靈敏、配置嚴格的油氣管理系統。最后討論了燃用液氫的可行性。建議應加快CCD與燃燒室目標設計相結合的研發過程。

航空發動機;燃燒室;主動燃燒控制;氫燃燒;計算燃燒動力學

0 引言

航空發動機已經歷4代發展。燃燒室出口溫度從第1代的低于1150 K至第4代的1800~2000 K,每一代以200~250 K的溫度遞增。正在研發的第5代發動機的燃燒室出口溫度為2000~2200 K,已接近煤油的理論燃燒溫度極限。現代航空發動機燃燒室建立在高性能、高可靠性、寬穩定工作范圍的設計基礎上。由于發動機的發展要求不斷提高推重比,因此,它必須在更高壓比和燃燒室進、出口溫度下工作,同時期望高功率下熱力循環更有效,這將使未來的發動機工作循環不可避免的產生較高的NOx和煙排放,因此,低污染設計就成為燃燒室性能的關鍵指標之一。其原因為:(1)NOx排放量影響民機獲得適航證;(2)排氣冒煙和NO2的可見性影響軍機的隱身性能;(3)為了使全功率下NOx和冒煙排放最低,必須使火焰筒主燃區變貧,這使低工況的燃燒穩定性明顯降低和高空再點火困難,這將影響軍機的飛行包線和可操縱性。

本文主要論述現代軍用發動機燃燒室和新型燃燒室,并簡明論述傳統燃燒室的重要改進和設計思想、方法的變化,提出研發的主要框架。

1 現代燃燒室的技術特點

對于軍、民用發動機燃燒室,其設計指標的相對重要性可表述為:

(1)對于軍用發動機燃燒室,燃燒效率高、火焰穩定和高空點火好、NOx少是關鍵指標;出口溫度分布均勻、總壓損失小、壽命長、尺寸小、質量輕、冒煙少、維修簡單是很重要指標;CO少是重要指標。

(2)對于民用發動機燃燒室,燃燒效率高、壽命長和NOx少是關鍵指標;出口溫度分布均勻、總壓損失小、尺寸小、質量輕、冒煙少、維修簡單是很重要指標;火焰穩定、CO少、成本低是重要指標。而火焰穩定不是關鍵指標。

燃燒室的設計和研發要進行多項技術指標的折中和權衡,如:(1)提高射流摻混,改善溫度場,但使壓力損失增大,總壓恢復系數降低;(2)縮短燃燒室長度,可能會引起低狀態下燃燒效率過低;(3)采用空氣霧化噴嘴提高了霧化質量,減少了排氣冒煙,但熄火邊界變差;(4)減少排氣冒煙采取的主燃區設計會增加NOx的排放;(5)為了提高火焰筒壽命,加強冷卻,增加冷卻空氣量,這會減少摻混空氣量在總空氣量中的比例,影響燃燒室出口溫度分布。

現代燃燒室的技術特點見表1。

表1 現代燃燒室的技術特點

從表中可以看出:

(1)第3代(推重比8)、第4代(推重比10)戰斗機發動機燃燒室工作壓比均在25左右(F110發動機燃燒室除外),即發動機的增壓比沒有明顯增加。燃燒室出口溫度第3代平均為1645 K,第4代平均為1889 K,平均增加244 K。其中F119發動機燃燒室出口溫度比F100發動機的增加了301 K。因此,第4代發動機推力明顯增加,其中燃燒室出口溫度提高是主要原因之一。

(2)F119發動機的耗油率比 F100發動機的低0.058 kg/daN·h,EJ200和M88發動機的耗油率基本與第3代的持平。因此,可以認為,第4代發動機燃燒室的燃燒效率沒有明顯提高或略有提高。

(3)第3、4代軍機燃燒室均為短環形燃燒室,其火焰筒長度/腔高比大部分>2.0,只有АЛ31Ф和EJ200發動機的<2.0。F119發動機的火焰筒長度/腔高比與F100發動機的基本相同。因此,從第3代至第4代發動機,火焰筒的長度并沒有明顯縮小。從燃燒室設計角度考慮,燃氣在火焰筒中的停留時間和化學反應時間也已權衡在比較合適的范圍,進一步縮短火焰筒長度需要創新結構。

(4)對于民航發動機,燃燒室出口溫度穩定在1350℃左右。其耗油率平均為0.626 kg/daN·h,比軍機的耗油率平均低0.105 kg/daN·h。因此,民機燃燒室在設計上提高燃燒效率仍然是極大的挑戰。從增壓比考慮,民機燃燒室的壓比基本為25~38。

(5)F119、PW4084、V2500和F100-PW-229發動機均采用了浮壁燃燒室結構,減少了熱應力。從設計上強調了熱端部件的維修性,這種結構火焰筒在高熱容強度下由于冷卻完好,能保證穩定可靠地工作。但采用浮壁板增加了燃燒室質量,一般約增加30%。

(6)美國多采用空氣霧化噴嘴,歐洲常采用蒸發管,俄羅斯多采用壓力霧化噴嘴,這與各國對噴嘴的研究和使用經驗有關。從噴嘴霧化質量看,空氣霧化噴嘴比壓力霧化噴嘴的霧化粒度約小8~10 μm。

(7)第3代燃燒室的改進型和第4代F119發動機燃燒室均強調了可靠性和維修性,不過分追求性能,保持燃燒室結構簡單、費用合理、突出作戰適用性和維修性。

2 燃燒室設計和研究方法的進展

2.1 燃燒室設計的重要改變

軍用在研燃燒室的設計是在“高性能、長壽命、低成本”的綜合要求下進行的。如綜合高性能渦輪發動機技術計劃(IHPTET-Ⅱ)要求燃燒室出口溫度為2560 K以上(按F119發動機的1973 K推算)、壓力損失減少30%、質量比原來減少15%(對F119發動機減少204 kg)、采購成本降低30%(比F119發動機減少117萬美元)。燃燒室出口溫度已接近煤油燃燒的極限溫度2600 K。實現這些苛刻要求給設計帶來極大困難。

(1)由于燃燒室進、出口溫度的提高使火焰筒主燃區溫度很高,火焰筒壁面溫度相應升高,因此,需要更多的冷卻空氣用于火焰筒壁面冷卻,這相應減少了火焰筒頭部的進氣量。

(2)火焰筒進氣規律的創新設計與傳統設計不同。傳統設計是指主燃孔、摻混孔和氣膜孔的進氣規律;創新設計是指采用火焰筒頭部和噴嘴的進氣占總進氣量的80%~85%,其余為氣膜冷卻進氣的進氣規律,基本上無主燃孔和摻混孔,以此實現足夠的溫升和保證發動機循環工作中的燃燒效率。這更減少了火焰筒的冷卻空氣,與長壽命設計有很大矛盾。

(3)當增壓比增大,燃燒室進口溫度和工作溫度升高,均使火焰筒工作熱應力和機械應力增大,這對于長壽命設計又是重要的技術挑戰。耐用火焰筒必須對燃燒室工作狀態的變化不敏感,具有承受1000次低循環疲勞和在最大狀態工作溫度下1 h應力斷裂的能力。據飛行使用統計,經過這種循環載荷和高溫載荷試驗考核的燃燒室壽命將損失70%。因此,在耐用火焰筒設計中必須貫徹發動機結構完整性設計。

(4)火焰筒頭部進氣量急劇增加,將使點火和火焰穩定更加困難,導致采用強旋流設計以穩定火焰;旋流流動又增加了混氣在火焰筒中的停留時間,有利于完全燃燒。

(5)減輕質量對先進燃燒室設計一直很重要。在已采用突擴擴壓器和短火焰筒情況下,減輕質量和減少壓力損失的主要方法是將擴壓器和火焰筒頭部整合在一起。此方法是1項創新研究。

(6)在研燃燒室設計的1種趨勢是火焰筒的長度和腔高比<2,這不利于出口溫度分布的均勻性。因此,必須使噴嘴噴出的燃油和空氣充分混合,以獲得渦輪和火焰筒都允許的合理溫度分布。噴嘴和火焰筒頭部組合設計不僅在第4代燃燒室設計中采用,而且在推重比15的發動機中也將進行更有效的優化和發展。

(7)環境保護法規的要求迫使在研燃燒室尋求1種可變旋流噴嘴,使其在低功率下進行富油穩定燃燒;在高功率下進行低污染排放燃燒。正在研究流體控制的變幾何燃油噴嘴。

上述技術要求都是在權衡、折中,并通過優化來達到設計目標的。

2.2 燃燒室設計方法的進展

經過4代燃燒室的研發,其設計方法已有了很大進展。概括為:

(1)經驗設計法。該方法以經驗公式進行新燃燒室設計和性能研究。以試驗為主,結合可用的經驗公式進行。第2、3代發動機燃燒室基本采用這種方法設計。新燃燒室設計要采用基準型燃燒室,并按新機的飛行包線進行燃燒室性能、壽命的預估。

(2)經驗與計算燃燒動力學CCD相結合方法。該方法在燃燒室改型中取得重要應用。20世紀90年代后,CCD的進展已能夠進行在研燃燒室的性能、壽命、污染排放水平評定,利用CCD對設計過程進行定性指導。第4代發動機燃燒室是這種設計方法的產物,美國應用該方法設計了15個先進燃燒室和3個新結構燃燒室。該方法明顯減少了試驗次數,節省了研制時間。

(3)CCD與驗證性試驗相結合的方法。該方法取決于CCD計算的成熟度和計算值與試驗測量值之差應在測量誤差范圍內。CCD方法應能準確地預測燃燒室出口溫度場、貧油熄火油/氣比、3維速度分布、壁溫、NOx、CO和HC值。對于NOx值的預測值應精確到與鑒定的發動機的起飛-著陸循環(LTO)的實測值相當一致。新一代CCD模擬計算的精度要求為:

a.CO和HC、NOx、冒煙數SAE的預測精度分別為10%、±5%、2%;

b.出口溫度分布系數、平均徑向溫度分布系數、火焰筒壁最大溫度的預測精度為±0.03、±0.015、±3.5;

c.燃燒室壓降、慢車貧油熄火油/氣比的預測精度為±0.25(%P2)、±0.001;

d.火焰筒周向、軸向熱點位置的預測精度為±0.1×出口截面、±0.01×燃燒室長度。

采用CCD計算出的燃燒室方案應經過試驗的驗證和檢驗。這些試驗應包括單管試驗、扇形段試驗、全環試驗和試驗機上的試驗,試驗件的修改量應很小。

3 創新燃燒室

3.1 駐渦燃燒室

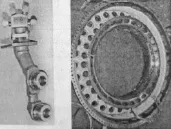

GE公司和美國空軍研究實驗室曾聯合開發了用于航空發動機的駐渦燃燒室 TVC(Trapped Vortex Combustor),樣機(如圖1所示)已通過性能評估。曾進行了駐渦燃燒室的基礎試驗和大量數值模擬,其主要研究結果有:(1)環腔內速度較大,使油氣混合速率提高2倍。整個燃燒反應都限制在腔內。(2)駐渦腔內氣體卷吸空氣流較少時,產生富油現象。腔內溫度瞬態值為2100 K左右。(3)地面點火、貧油熄火、高空點火均優于常規旋流燃燒室50%,燃燒效率達到99%以上;穩定工作范圍比傳統燃燒室寬40%;(4)凹腔中溫升約1670 K。

圖1 駐渦燃燒室試驗裝置

駐渦燃燒室的特點如下:

(1)駐渦燃燒室是1個分級燃燒室,即預燃級和主燃級。在小功率時僅預燃區工作,主流不供油,燃燒后CO、UHC均較低,點火、貧油熄火范圍寬;在大功率時預燃區把增加的燃油引入主流中,主燃區低于化學當量比,以減少NOx。凹腔設計關鍵是促進旋流穩定在腔內,以使引入的燃油和空氣在腔內有效混合、燃燒并形成穩定的火焰區。

(2)駐渦燃燒室的主要問題是凹腔后壁的耐久性。燃油從前壁進入,火焰直接沖擊后壁。在進口溫度為865 K,壓力為2.0 MPa以上,一些壁溫達1310 K,凹腔后壁有損傷。

(3)駐渦燃燒室火焰穩定性明顯高于傳統燃燒室的。在軍機上具備可應用性。

3.2 富燃-快摻混-貧燃(RQL)燃燒室

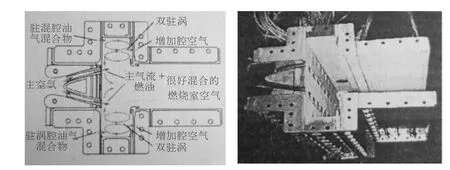

圖2 RQL技術的軸向分級燃燒室

RQL燃燒室是美國PW公司與GE公司競爭開發的1種軸向分級燃燒室(如圖2所示)。部分研究成果已在PW4098、PW4158、PW4168等民用發動機上獲得應用。軍用發動機尚未采用。

圖中A區為慢車區,B為主燃區。在慢車狀態摻混的燃油經噴嘴2噴入,空氣由旋流器1進入。A區中流速低,燃油和空氣摻混充分,從而使富油混氣中生成的CO和CxHy數量最少。在大功率下,燃油從噴嘴4進入,由旋流器3進入的空氣量足以使空氣在與A區熱燃氣摻混時形成高速氣流,縮短混合氣在高溫B區的停留時間,以減少NOx排放。RQL燃燒室的深入研究包括主燃區擴散、沖擊冷卻的燃燒室試驗和數值模擬,以獲得超低的NOx排放。

3.3 雙環腔預混旋流(TAPS)燃燒室

TAPS燃燒室主要應用于民用發動機,主要為了降低NOx。NOx排放要求具體為:對πc=30,CAEP2 (1996年)規定NOx為32+1.6×πc,即80 g/kN;CAEP4(2004年)規定 NOx為 7+2.0×πc,即67 g/kN。

(1)第3代低污染設計技術均在必須保證燃油效率的同時減少NOx。第3代低污染燃燒室采用貧油頭部、雙環腔(DAC)燃燒室。DAC燃燒室外頭部用于使可操作性和低功率最佳化;內頭部用于在大功率下使NOx減至最少。

按NASA計劃,實現30%CAEP2減少,即對總壓比πc=30的發動機,NOx的排放為19.2 g/kN。低污染單(SAC)、雙(DAC)頭部技術都不能實現30% 的CAEP2要求。基于此要求研發了TAPS燃燒室。

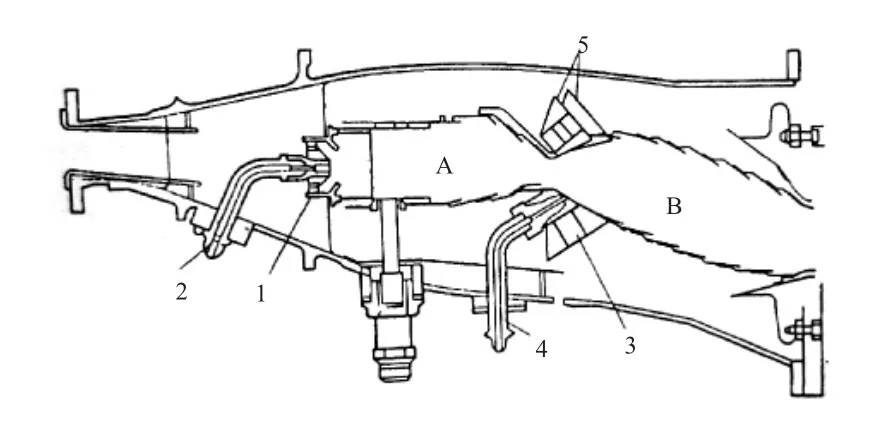

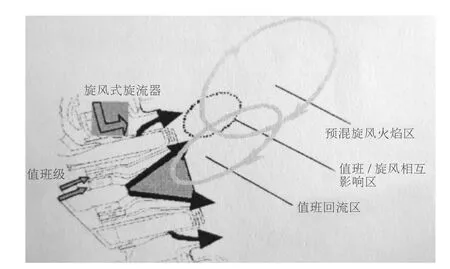

(2)TAPS燃燒室實際采用徑向分級燃燒技術,即采用常規值班燃燒技術和預混燃燒技術。TAPS燃燒室模型如圖3所示。從圖中可見燃燒室頭部的氣流結構。其中預燃級包括1個高旋流的壓力霧化噴嘴。其周圍包圍2個使氣流共同旋轉的旋流器,幫助產生高霧化質量,適合于起動和小功率狀態時。同心外旋流器構成預混燃燒的主燃級,采用噴嘴壓力控制邏輯進行燃料分級。

本文考慮切換有向拓撲情況,針對領航跟隨者模式下,時延異構多智能體系統的編隊控制問題,提出基于一致性理論的脈沖控制協議.構造Lyapunov 函數,利用圖論與Lyapunov穩定理論,得到異構多智能體系統實現編隊控制的拓撲條件、時延上界以及采樣時間間隔.最后,分別通過三個仿真算例,驗證所提控制方法的有效性和優越性.

圖3 雙環腔預混旋流TAPS燃燒室模型

(3)進入燃燒室的空氣除用于火焰筒頭部和火焰筒體冷卻外,均進入預燃級旋流器和旋風旋流器,構成了引燃(值班)回流區、值班/旋風相互作用區和預混旋風火焰區。

(4)TAPS燃燒系統的空氣動力設計和研發過程廣泛采用單管燃燒室模型試驗—扇形段試驗—全環燃燒室試驗—發動機試驗。應用CCD技術定性了解試驗件。

圖4 Tech56/CFM SAC TAPS用于發動機試驗

圖5 GE90 DAC TAPS用于全環燃燒試驗器試驗

在CFM56-7B發動機上,進行了發動機性能、排放、惡劣天氣和耐久性(4000次模擬葉片循環)試驗;DAC TAPS試驗是GE90發動機在全尺寸環形燃燒室試驗器上進行(如圖4、5所示)的。

(5)GE公司和NASA合作,擬以TAPS燃燒室為基礎,到2025年實現NOx降低至CAEP2規定的20%。

3.4 多噴嘴單元體燃燒室

多噴嘴單元體燃燒室如圖6所示。其特點是噴嘴3的數量很多,燃油在流入燃燒區之前進行預先混合,有大量的單元體噴嘴2,超過100個。其分3層排列在火焰筒前壁上,其中最外層上分布的噴嘴與其它噴嘴相比流量更大。

采用單元體燃燒室可以組成多個單獨區域,其中每個區域都可以對應確定的發動機工作狀態進行優化。RR公司認為選擇適當的單元體結構可以優化燃燒室性能,影響燃燒室起動和NOx質量分數的燃油在燃燒區的停留時間,在慢車狀態下,燃燒室火焰筒的主燃區的油/氣比大小決定燃燒效率的高低。

單元體結構的1個非常重要的優點是允許調整單個單元體噴嘴或幾個扇形段的工作。

3.5 陶瓷燃燒室

圖6 多噴嘴單元體燃燒室

第5代發動機采用陶瓷燃燒室是主要研發方向之一。陶瓷材料的優、缺點主要有:(1)陶瓷材料的熱穩定性與最難熔的金屬相當。如碳化硅(SiC)的熔解溫度為3000 K。(2)可形成隔熱層,防止高溫燃氣對部件的對流和熱輻射。(3)可提高部件的耐磨性。(4)陶瓷材料壓制時收縮率很大。冷卻后,加工件尺寸和模具尺寸之間的偏差可達18%。(5)陶瓷材料對沖擊載荷非常敏感,脆性大,加載時無塑性變形。(6)陶瓷材料零件的最大缺點是對各種應力集中很敏感,在高溫下仍保持很大的局部載荷。幾種陶瓷材料及其特性見表2。

表2 幾種常用陶瓷材料的特性

從表2中可見,氮化硅和碳化硅的強度是高溫合金鋼的1.5~2.5倍,氧化鋯加熱到1400 K時其強度也為高溫合金鋼的1.5倍;氮化硅的導熱系數很小,可用作隔熱屏。所有陶瓷材料的密度均小于高溫合金鋼,這使陶瓷材料零件的質量減輕。

2000年后,航空發達國家已進行了陶瓷火焰筒在發動機上的試驗驗證,第5代發動機燃燒室中應用陶瓷材料的目標溫度為1900 K。陶瓷火焰筒應采用分段結構。

4 主動燃燒控制

主動燃燒控制包括燃燒不穩定性控制、溫度分布不均勻控制和污染排放物最少控制。

4.1 燃燒不穩定性控制

圖6 主動控制燃燒聲學不穩定性

燃燒不穩定性主要是燃燒過程和聲場相互作用的結果。加熱和燃燒室中聲的耦合可以引發自激聲學不穩定性。主動燃燒控制要采用隨時間可變化的硬件(如圖6所示)來破壞燃燒過程和聲場之間耦合以干擾燃燒過程,在發動機上主要采用調節燃油流量的方式。NASA采用動態模型模擬了貧油預混預蒸發LPP動態模型,并測量燃燒室中的壓力能譜密度分布,其主頻率為275 Hz,計算值為291 Hz,比較接近。計算的壓力脈動峰值為平均值的7%,試驗值為8%。

美國研究了1種再現燃燒不穩定性裝置。在發動機中等功率下,測出不穩定性頻率為525 Hz,其壓力脈動可以引發高頻振蕩應力。采用該裝置在燃燒室進口溫度為683 K、壓力為1.36 MPa、油氣比為0.03的中等功率下試驗,振蕩頻率為566 Hz。

4.2 燃燒室出口溫度分布系數控制

主動型發動機燃油分配系統(APFC)能獲得更均勻的燃燒室出口溫度(如圖7所示)。APFC工作時與副油路供油系統相連,根據燃燒室出口溫度傳感器的溫度反饋,對周向分布于燃燒室上的燃油調節器發出指令,調節總燃油流量分配,以獲得更均勻出口溫度場。采用薄膜溫度傳感器測量了APFC所需的溫度反饋信息。在臺架試驗中渦輪導向葉片環分為19個扇型段,每段2個靜止葉片,裝有熱電偶,每個葉片再裝1個薄膜傳感器,共計38個。在慢車狀態下控制器將溫度分布系數降低了 47%,NOx降低了7.3%;在中等功率下,二者分別降低了30.8%、1.4%。4.3 排放物最少化控制

圖7 主動溫度分布系數控制系統結構

最少化控制通過油氣比(FAR)的主動反饋控制使排放物最少。燃燒室采用分級技術,即燃油按順序噴入1個或多個局部噴射區,從而在較寬的工作范圍調節FAR。分級的級數越多,FAR的分辨能力越高,但需安裝更多的閥門來分級。

GE公司研制了1種智能燃油分級方案,已進行了臺架試驗。每個燃油噴射位置帶多個端口,有選擇的對1個或多個燃油噴射點輸送燃油,并研究燃油多路調節器。NASA對燃燒主動控制的設想是將不穩定性、溫度分布系數和排放物三者控制合并為油氣管理系統。

5 氫燃料應用分析

未來航空發動機所需能源的主要選擇是液氫。燃用液氫的優點有:(1)分解水提取氫是取之不盡的來源;(2)燃用液氫排氣清潔,不含有碳化物,COx明顯降低;(3)液氫和煤油熱物性的比較見表3。從表中可見,氫燃料熱值高、燃燒速度快、點火能量小、貧油燃燒穩定、密度很小;(4)燒液氫的燃燒室結構緊湊,出口溫場更均勻;由于液氫熱容大,因此,在相同推力下,燒液氫時的燃燒室出口溫度低于燒煤油時的。

表3 液氫和煤油熱物性的比較

燃用液氫存在的主要技術問題可概括為:

(1)液氫產量很低,全世界每天液氫的產量僅有60 t,但美國航空業每天就需2500 t。

(2)獲得同樣熱量所需液氫費用是煤油的2倍。由于液氫密度比煤油小得多,為了獲得與煤油相同的熱當量,存儲液氫的體積要大得多,這為飛機的布局提出了特殊要求。

(3)燃料箱需要可靠隔熱,以防止液氫汽化引起爆炸。對于超聲速飛機,這一問題非常復雜,以Ma=3 速度飛行的飛機,其外殼溫度可達600 K,因此,安全保存液氫需要傳熱最小。

(4)液氫從管路中泄漏是最危險因素,漏出的液氫與空氣中的氧氣形成爆炸混氣。發動機上輸送液氫的管路密封是極其重要技術問題。

盡管如此,液氫仍然具有明顯的優點,有利于提高發動機的技術經濟性和生態指標。

6 總結

(1)第3、4代戰斗機發動機燃燒室是在增壓比25下設計的短環、短突擴擴壓器、機加、分段火焰筒。第4代燃燒室的燃燒效率并沒有明顯提高,但強調了可靠性、維修性,突出作戰適用性;降低污染物排放并沒有作為關鍵指標設計;浮壁結構是1項重大突破。

(2)火焰筒頭部和噴嘴構成組合體是1種創新設計,其進氣量占總氣量的80%~85%,這種設計必須采用強旋流,以保證點火可靠和火焰穩定性。

(3)駐渦燃燒室是分級燃燒室,其點火、燃燒穩定范圍、貧油熄火特性均優于傳統燃燒室,適合戰斗機發動機;TAPS燃燒室火焰筒頭部組合設計采用徑向分級的成熟技術,是CCD和試驗相結合研發的產物;多噴嘴單元體燃燒室設計能實現燃燒室各項技術指標,但其噴嘴個數需要權衡;陶瓷燃燒室可以在2000 K下工作,已進入工程試驗階段。

(4)主動燃燒控制中燃燒室出口溫度分布系數控制的關鍵技術是研發油氣管理系統。

(5)結合中國發動機燃燒室研發現狀,認為燃燒室設計開始就應貫徹結構完整性設計,燃燒效率99%,火焰筒頭部強旋流,其主燃區浮壁結構,過多浮壁板造成質量增加,開展噴嘴副油路的主動控制技術;創造條件摸索多噴嘴單元體燃燒室設計及其試驗,開展CCD和燃燒室目標設計相結合的高效研發過程研究。

[1]Mongia H C .TAPS-A 4th generation combustor technology for low emissions[R].AIAA-2003-2657.

[2]Feitelberg A S.The GE rich-quench-lean gas turbine combustor[R].ASME 97-GT-127.

[3]Brudish K D,Nash S,Wilson C W.The initial design of a fluidically controlled variable geometry fuel injector for gas turbine combustion systems[R].AIAA-98-3908.

[4]DeLaatJ C,Chang C T.Active control of high frequency combustion instability in aircraft gasturbine engines[R]. NASA-TM-2003-212611.

[5]程明,尚守堂,劉殿春,等.燃油分級比例對TAPS燃燒室性能的影響[J].航空發動機,2012,38(4):6-10. CHENG Ming,SHANG Shoutang,LIU Dianchun,et al. Influence of fuel-staging ratio on TAPS combustor performance [J].Aeroengine,2012,38(4):6-10.(in Chinese)

[6]Sttoffer S D.Development and combustion performance of a high pressure WSR and TAPS combustor[R].AIAA-2005-1416.

[7]Darling D D,Radbakrishnan K.Combustion-acoustic stability analysis for premixed gas turbine combustors[R]. AIAA-95-2470.

[8]Wulff A,Hourmouziadis J.A universal combustor model for the prediction ofaeroengine pollutantemissions[R].ISABE-99-7162.

[9]Scott D,Sttoffer.Development and combustion performance of a high pressure WSR and TAPS combustor[R]. AIAA-2005-1416.

[10]王華,趙清奇.飛機燃氣渦輪發動機的主動燃燒控制[R]. AIAA-2000-3500. WANG Hua,ZHAO Qingqi.Active combustion control of aircraft gas turbine engine [R].AIAA-2000-3500.(in Chinese)

[11]李志廣,沈迪剛,劉靜,等.燃氣渦輪發動機設計的若干問題[M].沈陽:沈陽發動機設計研究所,1999:36-38,43-49. LI Zhiguang,SHEN Digang,LIU Jing,et al.Problems in design of gas turbine engines [M].Shenyang: Shenyang Engine Design and Research Institute,

Status and Development of Aeroengine Combustors

ZHANG Bao-cheng

(DepartmentofAerospace,ShenyangAerospaceUniversity,Shenyang110136,China)

The interactions of various technical targets in combustor design were demonstrated.The technical characters of the 3th-4th generation engine combustors and new advances of the combustor designs and the development methods were analyzed.The trapped vortex combustor,the rich queanch lean combustor,the twin annular premixing swirler combustor,the multiple-injectors-units,and the ceramic combustors were introduced in more detail,denoting their suitabilities.The temperature distributive coefficient control at the combustor outlet are more importance in the active combustion control,and the long-term research shall develop a fast,sensitive and strict disposed system of the fuel-air management.The feasibility with the burning of liquid hydrogen was discussed.The development process of the interactive binding of CCD with the combustor target design should be promoted.

aeroengine;combustors;new structures;active combustion controls Liquid hydrogen burning;CCD

張寶誠(1940),男,教授,主要研究方向為航空發動機燃燒室設計與分析。

2013-01-16