深水鉆井隔水管疲勞試驗載荷分析

趙煥寶,侯曉東,雷廣進,劉宏亮,左其川

(寶雞石油機械有限責(zé)任公司,陜西寶雞 721002)*

深水鉆井隔水管是海洋深水鉆井作業(yè)中連通水下防噴器組與鉆井平臺(或船體)的通道,是海洋油氣開發(fā)中必不可少的設(shè)備。海洋深水鉆井隔水管在工作中不僅受到來自于頂部張緊器和浮力材料帶來的張緊力、內(nèi)部鉆井液和外部海水的內(nèi)外壓力、浮式平臺的漂移、波浪以及潮流引起的橫向彎曲應(yīng)力,而且海水在振蕩波浪中的加速度也會引起深水隔水管的渦激振蕩[1-4]。由此可見,深水鉆井隔水管的工作環(huán)境非常惡劣,它所承受的外載荷有很強的隨機性,各種隨機載荷的長期作用會使隔水管在應(yīng)力遠低于屈服強度時產(chǎn)生疲勞破壞,引起鉆井中斷,甚至造成非常嚴(yán)重后果[5]。根據(jù)API相關(guān)規(guī)定,海洋深水鉆井隔水管必須進行疲勞性能驗證試驗,以預(yù)測其疲勞壽命是否滿足要求。

1 疲勞試驗載荷分類

疲勞試驗就是驗證產(chǎn)品在受到周期性載荷情況下的使用壽命。綜合分析并簡化海洋深水鉆井隔水管的受力狀況后,可把疲勞試驗的外載荷簡化為2類。

1)軸向載荷在長度方向,張緊器和浮力材料產(chǎn)生的張緊力簡化為恒定的軸向張力。

2)橫向載荷海流、波浪以及各種隨機振動載荷,簡化為具有一定應(yīng)力幅的、交變的彎曲應(yīng)力。

海洋深水鉆井隔水管所受的恒定軸向張力通過深水鉆井隔水管疲勞試樣內(nèi)腔靜水壓力所產(chǎn)生的軸向力來實現(xiàn)。通過調(diào)節(jié)水壓的大小,即可得到所需要的軸向張緊力。

橫向的周期性交變載荷采用電機帶動偏心塊旋轉(zhuǎn)的方法來實現(xiàn)。試樣的一端固定,偏心塊的偏重在高速旋轉(zhuǎn)時產(chǎn)生的離心力通過相應(yīng)的工裝施加在疲勞試樣的另一端,這樣在試樣的管體上將產(chǎn)生周期變化的彎曲應(yīng)力。通過設(shè)計偏心塊的偏重或調(diào)節(jié)變頻電機的轉(zhuǎn)速能自由調(diào)節(jié)交變彎曲應(yīng)力幅值的大小。

2 試樣內(nèi)壓力計算

2.1 最小內(nèi)壓

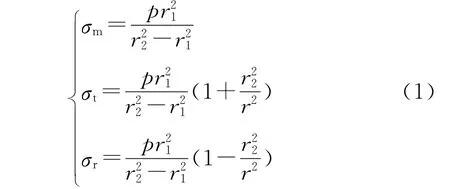

當(dāng)試樣內(nèi)腔注入的靜水壓力大小為p 時,可近似認(rèn)為是帶封板的厚壁圓筒承受均布內(nèi)壓的情況,設(shè)σm為靜水壓產(chǎn)生的軸向拉應(yīng)力,σt為靜水壓產(chǎn)生的周向應(yīng)力,σr為靜水壓產(chǎn)生的徑向應(yīng)力,則有,

式中:r1是隔水管內(nèi)圓半徑;r2是隔水管外圓半徑;r為隔水管壁厚方向任意點處的半徑,r1<r<r2。

此時,焊縫處外表面軸向的交變應(yīng)力比

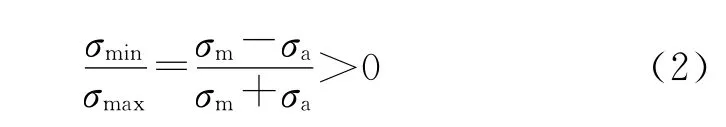

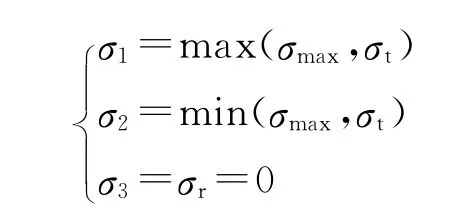

按2.0 Mlb級隔水管尺寸計算,當(dāng)試驗應(yīng)力幅σa取最大值75.84 MPa時,聯(lián)立式(1)~(2)可求得p>9.901 MPa,即只有當(dāng)試樣內(nèi)腔水壓大于9.901 MPa時,表面才不會有壓應(yīng)力。同理,可得出不同應(yīng)力比、不同應(yīng)力幅下的最小水壓,如表1。

表1 不同應(yīng)力比與應(yīng)力幅時的最小水壓力

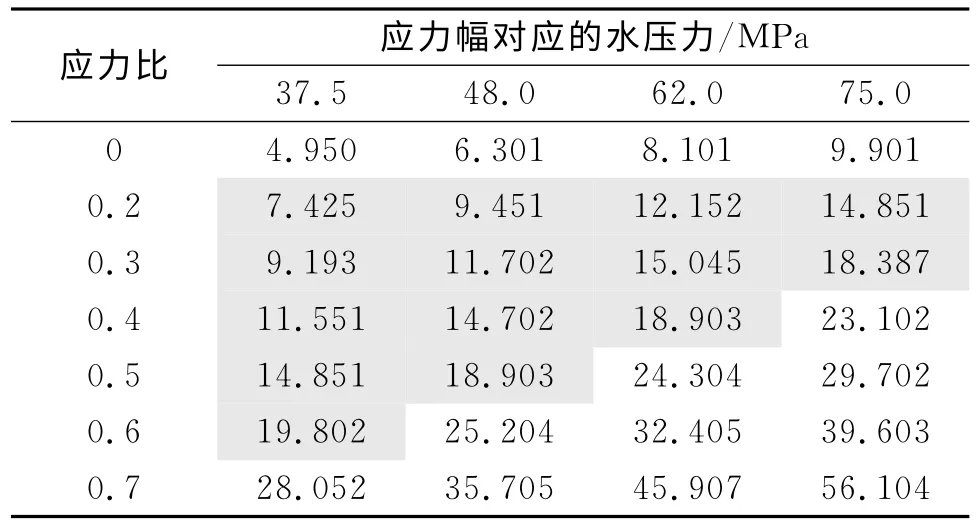

2.2 最大內(nèi)壓

本文選用隔水管材料屈服強度σs=552 MPa。前文已知靜水壓和彎矩產(chǎn)生的軸向最大拉應(yīng)力σmax=σm+σa,因此,兩外載作用下的三向主應(yīng)力可近似為

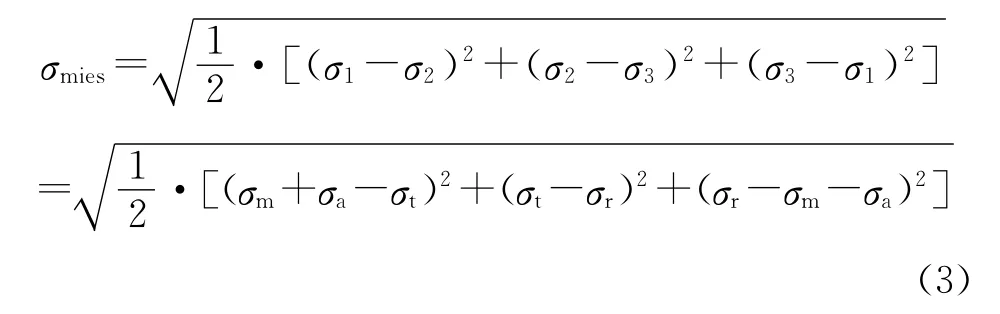

根據(jù)第四強度理論,可以得出米塞斯等效應(yīng)力為

將式(1)代入式(3)可得

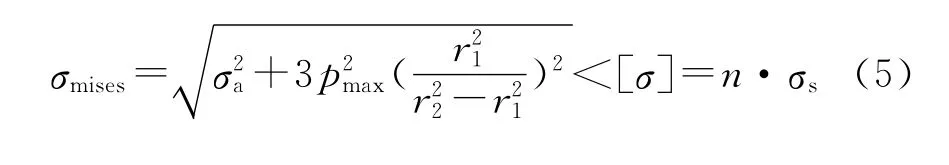

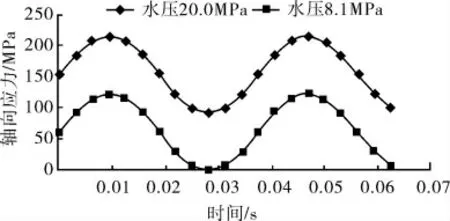

根據(jù)靜強度要求,米塞斯應(yīng)力必須小于許用應(yīng)力,取不同安全因子n 和不同的應(yīng)力幅σa時,求解不等式(5)可求得深水隔水管允許的最大內(nèi)壓,結(jié)果如表2。

表2 不同安全因子和應(yīng)力幅時最大內(nèi)壓 MPa

對比表1~2可知,表1中深色背景的數(shù)據(jù)的水壓力均能滿足要求。為了在各應(yīng)力范圍(應(yīng)力幅)下統(tǒng)一規(guī)定水壓,當(dāng)n=0.58時,9.901 MPa<p<23.444 MPa,考慮到試驗安全性和試驗效率,建議應(yīng)力比取在0.2~0.6,此時,內(nèi)壓14.85 MPa<p <19.802 MPa。

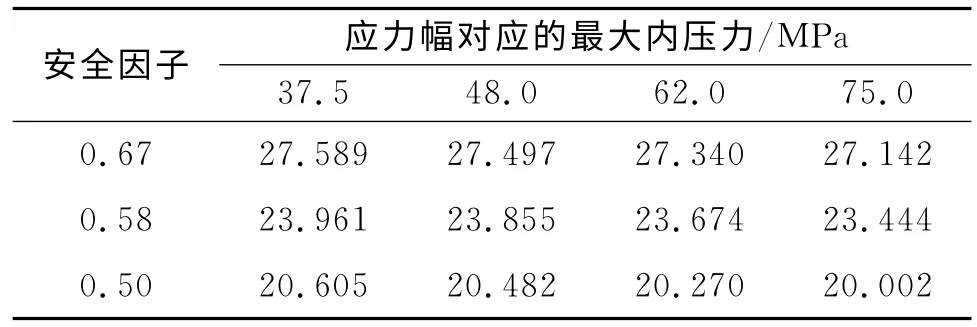

采用上述計算方法,當(dāng)焊縫處應(yīng)力幅為124 MPa,內(nèi)腔水壓分別為8.1、20.0 MPa時,環(huán)形焊縫表面某點的軸向交變應(yīng)力隨時間的變化曲線如圖1所示。

圖1 環(huán)形焊縫表面的軸向應(yīng)力隨時間的變化

3 交變彎曲應(yīng)力的實現(xiàn)及計算

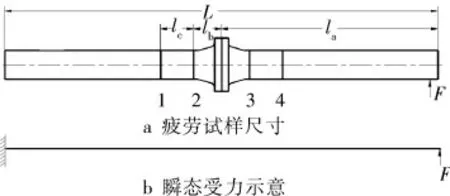

深水鉆井隔水管疲勞試樣如圖2a。左端固定,右端通過電機帶動偏心塊旋轉(zhuǎn),用以施加方向隨時間周期變化的彎曲應(yīng)力。在偏心塊旋轉(zhuǎn)的任一瞬時,試樣的受力情況可簡化為一個靜態(tài)懸臂梁,如圖2b所示。

圖2 隔水管疲勞試樣示意圖

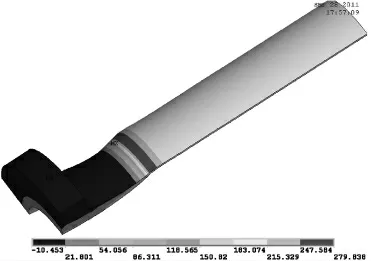

由懸臂梁的受力特點可知,距離加載端越遠的點處產(chǎn)生的彎矩越大,應(yīng)力也相應(yīng)越大,理論上焊縫1處的彎曲應(yīng)力應(yīng)該最大,但是由于試樣受內(nèi)壓,法蘭和管體的焊接處(即焊縫2和焊縫3處)有幾何尺寸的突變,該位置的應(yīng)力相對別的位置急劇增大,疲勞試樣內(nèi)腔注入20 MPa水壓時的等效應(yīng)力分布情況如圖3。因此,這2個焊縫將成為真正的薄弱環(huán)節(jié),相對3號焊縫,2號焊縫離加載端較遠,彎曲應(yīng)力更大。

圖3 深水隔水管疲勞試樣等效應(yīng)力分布云圖

以圖2a中的2號焊縫為研究對象,此處的彎曲應(yīng)力

式中:l為2號焊縫到加載點距離;W為隔水管抗彎截面系數(shù);F為偏心塊旋轉(zhuǎn)產(chǎn)生的離心力。

式中:l為電機轉(zhuǎn)速;R為偏心塊重心到其旋轉(zhuǎn)中心的距離;m為偏心塊質(zhì)量。

由式(6)~(7)可得

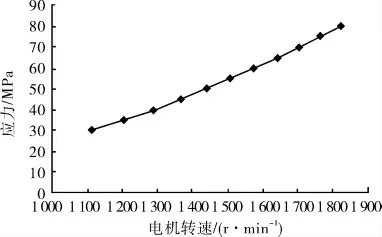

當(dāng)試驗電機的轉(zhuǎn)速為1200~1800r/min時,由式(8)可知,偏心塊不變時,電機轉(zhuǎn)速的平方與焊縫處的彎曲應(yīng)力成正比。當(dāng)轉(zhuǎn)速處于上限值1800 r/min時,2號焊縫表面處的交變彎曲應(yīng)力會達到最大值。電機轉(zhuǎn)速和交變應(yīng)力幅的關(guān)系曲線如圖4所示。因此,疲勞試驗時可通過調(diào)節(jié)變頻電機的轉(zhuǎn)速來達到試驗需要的交變彎曲應(yīng)力幅值。

圖4 交變應(yīng)力幅隨電機轉(zhuǎn)速的變化

4 外載荷計算方法驗證

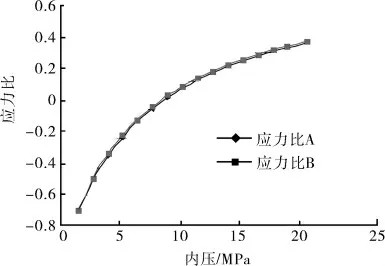

某國外專業(yè)公司在應(yīng)力幅為124 MPa時,對海洋深水鉆井隔水管進行了疲勞試驗,并且在試驗之前,針對不同內(nèi)壓對隔水管受力情況和循環(huán)應(yīng)力比的影響進行了計算。現(xiàn)以此試驗數(shù)據(jù)為基礎(chǔ),對本文提出的疲勞試驗外載計算方法進行驗證。

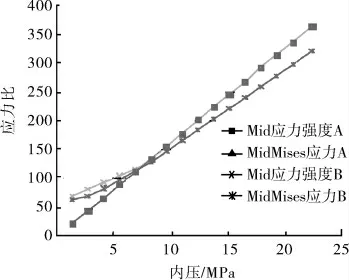

該公司計算得出的應(yīng)力結(jié)果記為A,在交變彎曲應(yīng)力幅完全相同的情況下,根據(jù)本文提出的疲勞試驗外載荷計算方法所得出的應(yīng)力結(jié)果記為B。圖5是其循環(huán)應(yīng)力比對比曲線,兩種曲線極其近似,其結(jié)果誤差在3%以內(nèi)。由此結(jié)果可知,循環(huán)應(yīng)力比隨著隔水管內(nèi)腔水壓的增大而增大,并且增速逐漸變緩,當(dāng)內(nèi)腔水壓大于7.5 MPa時,隔水管處于完全受拉狀態(tài),壓應(yīng)力為零。

圖5 應(yīng)力比隨水壓力的變化曲線

圖6是相同情況下隔水管厚度中性面的等效應(yīng)力隨水壓力變化曲線,顯然,兩種計算結(jié)果幾乎完全相同,并且當(dāng)內(nèi)腔水壓增加到約19.5 MPa時,等效應(yīng)力達到了隔水管的強度許用值320 MPa。在圖6中的前一段曲線(橫坐標(biāo)7 MPa之前)出現(xiàn)了差異,經(jīng)分析,這是由于應(yīng)力強度計算方法的差異造成的。

圖6 壁厚中性面處的等效應(yīng)力隨水壓力的變化曲線

通過2種結(jié)果的對比和分析,驗證了本文所提出的疲勞試驗外載荷計算方法的準(zhǔn)確性和可行性。

5 結(jié)論

1)提出了一種隔水管疲勞試驗外載荷的分析計算方法,并用該方法計算出了隔水管疲勞試驗時加載水壓的范圍。

2)在偏心塊不變的情況下得出了交變彎曲應(yīng)力幅與加載電機轉(zhuǎn)速的對應(yīng)關(guān)系。因此,在其他條件不變時,可通過改變電機轉(zhuǎn)速來調(diào)節(jié)焊縫處的試驗應(yīng)力幅的大小。

3)通過和國外某專業(yè)公司進行的深水鉆井隔水管疲勞試驗數(shù)據(jù)對比分析,驗證了本文提出的疲勞試驗外載荷計算方法的正確性和可行性。

4)所提出的計算方法可作為深水鉆井隔水管疲勞試驗外載荷的計算依據(jù)。

[1]孫友義.海洋鉆進隔水管系統(tǒng)渦激振動安全評估研究[D].東營:中國石油大學(xué)(華東),2006.

[2]Peter J D,Robinson R,Gray V,et al.Fatigue evaluation of drilling risers for harsh environments and ultra deepwater developments to allow optimized riser life and inspection plans[C]//Proceedings of the SPE/IADC Drilling Conference,Amsterdam,Holland,2005.

[3]王定亞,李愛利.海洋鉆井隔水管系統(tǒng)配套技術(shù)研究[J].石油礦場機械,2010,39(7):12-15.

[4]李妍,吳艷新,高德利.深水鉆井隔水管縱橫彎曲變形解析[J].石油礦場機械,2011,40(7):21-24.

[5]方華燦.海洋石油鉆采裝備與結(jié)構(gòu)[M].北京:石油工業(yè)出版社.1990.

[6]元峻星.升沉補償—浮船鉆井的必須設(shè)備[J].中國海洋平臺,1992,7(2):82-84.