綜掘機機載前探支架在井巷施工中的應用

詹衛榮

(中鼎國際工程有限責任公司 礦山隧道分公司,江西 南昌330096)

1 概述

頂板事故是煤礦五大自然災害之一,在井巷施工中頂板事故約占事故總數的40%,而事故大都發生在掘進工作面掘進之后的支護過程中。提高施工進度、減少事故的重點是改進前探臨時支護。

以前巷道掘進時臨時支護普遍采用插掛前探梁和液壓支柱加托梁(點柱)兩種方式,這兩種方式暴露出太多不安全因素,嚴重影響著掘進效率,最大的問題是仍有安全的薄弱環節。其缺陷主要是:支撐力不夠,且是被動受力;每移動一次都需要二、三個人,操作復雜,每次耗時25~30 min;需人工在迎頭空頂區附近操作,占用時間且安全性較差。

對于炮掘工藝目前沒有較以上兩種方式更為理想的臨時支護方式,但對于綜掘施工可充分利用掘進機作為載體,并通過掘進機液壓系統提供的動力實現臨時支護,為此采用綜掘機機載超前支架系統代替原臨時支護,以提升綜掘掘進效率,實現快速和安全掘進。

2 綜掘機機載前探支架結構及工作原理

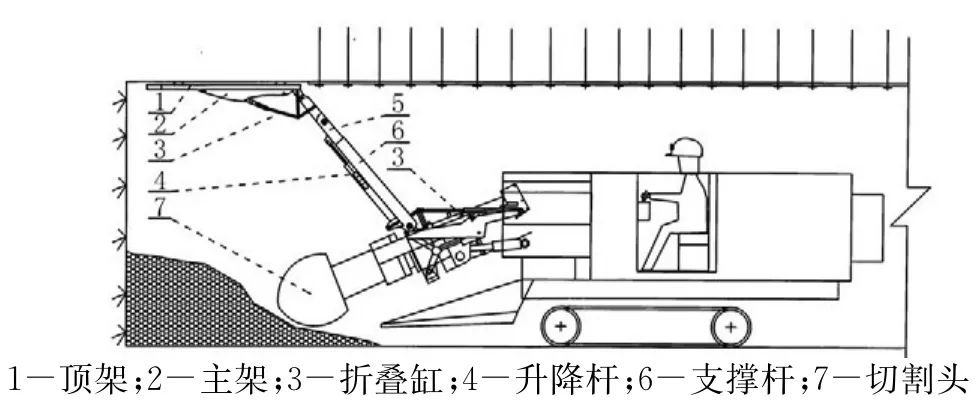

1)結構:主要由頂架、主架、折疊缸、升降缸、支撐桿、雙向鎖、高壓油管路、多路換向閥等組成(見圖1)。

2)原理:工作時,利用原綜掘機的液壓泵站供油,推動換向閥使液壓油通過分流集流閥進入雙向鎖和支撐油缸、折疊油缸,使頂架打開升起。推動升降油缸使主架升高,通過三組油缸的協調操作使頂架、主架調整到所需要的高度、角度并達到所需的支撐力后停止。頂架應根據巷道斷面設計成平面或拱形。

圖1 綜掘機載超前支架示意

3 技術參數

1)裝置性能參數

(1)適用巷道斷面:矩形、拱形、梯形。

(2)適用巷道尺寸:巷道高2.4~5.0m、寬≥2.3m。

(3)最大支撐力:1.5~3t。

(4)最大支護面積:3.4m×3.4m。

(5)支護超出掘進炮頭距離:0.9~1.8m。

(6)頂架最大橫向傾斜角:≤20°,上展:45°。

(7)裝置重量:約1t。

2)液壓系統性能參數

(1)額定壓力:16MPa。

(2)額定流量:50L/min。

4 操作技術

1)綜掘機正常掘進時,該機載超前支架裝置折疊收縮于綜掘機切割減速箱背部。當綜掘機掘進進尺達到兩個錨桿排距時,停止掘進,將綜掘機退回兩個錨桿排距,停止在巷道中線上。

2)將切割頭落地,操縱機載臨時支護裝置控制閥,使折疊架體、折疊架順利翻轉至切割頭上方空頂區(可人工打開折疊左、右架體,增大支護面積)。

3)綜掘機停電閉鎖,使用錨桿鉆機透過液壓臨時支架對頂板進行永久支護。

4)操縱液壓臨時支架的控制閥,折疊架回收,使折疊架放平支撐于頂板上。

5)進入下一個綜掘循環。

5 機載超前支架特點

1)全液壓控制操作,機械化程度高,支護快捷,安全可靠。做到了無空頂作業,實現了本質安全。

2)實現了綜掘機與臨時支護有機結合,增加綜掘機的綜合功能,縮短了支護時間,由人工支設前探梁支護6人30min完成的工作量,用機載支護只需要70s,大大節省了支護時間,減少了現場操作人員數量,提高了巷道掘進效率。

3)綜掘機作業時將臨時支護折疊收縮至掘進機載截割蓋板上面,最大程度縮小外限尺寸,不干擾綜掘機截割、裝載作業及司機的操作視線。

4)采用油缸對頂板施加一定的初撐力,達到主動受力、主動支撐,使頂板處于安全支護狀態。

5)綜掘機與支護工作互鎖,確保整機的操作安全性。

6)采用整體頂架設計與頂板面接觸,支護面積大,能有效地對空頂區進行支護。

7)前支撐部位屬伸縮式、兩側支撐部位屬折疊式,防止切割巷道時支護碰頂板碰側幫,伸出時保證支護裝置可達到一定的支護高度及支護面積;縮回時減小了體積。

8)結構件采用高強材料,強度高、承受力大、體積小、使用壽命長,裝卸、維修、維護方便。

9)機載臨時支護工具有前后左右伸縮折疊、支撐面積調整、高低調整、可調傾斜角度功能,支護時可以適應各種巷道。

6 注意事項

1)巷道掘進達到施工、驗收規范要求后,才能操作機載前探支架。

2)前探支架使用前,必須仔細檢查支護各關節管路是否正常,以保證正確安全使用。

3)注意保持油缸油位,油溫不要超過70℃,定期清理油箱和過濾器。

4)不得隨意拆卸液壓件,嚴防臟物進入管路,污染液壓油和液壓元件。拆卸維修時,一定注意將拆下的油管接頭、液壓件用布包扎好,以免煤塵進入。

5)永久(錨網)支護完成后,所有人員撤到安全警示標牌5m以后,才能收回前探支架。在使用支架裝置時,絕對不能動作掘進機,否則會造成嚴重人員傷亡事故。如需進行工作時,應提前把支護裝置收回,掘進機才能操作。

6)支護高度不夠時,應先落下支架裝置,再抬高炮頭,并在炮頭下墊入枕木,然后再升高支架裝置。嚴禁在支架裝置打開狀態下抬高炮頭,否則將嚴重損壞支架裝置。

7)支護頂架貼緊巷道頂面后,嚴禁再操作折疊油缸推動頂架前后推動。

7 工程應用

2011年8月至2012年2月,在內蒙古同煤鄂爾多斯礦業色連一號井施工一水平北輔運大巷,該巷道為半煤巖巷,設計長度為2364m,巷道掘寬為5.7m、掘高4.55m,采用錨網加鋼筋梯子梁加錨索噴砼聯合支護,采用EBZ-160型掘進機,安裝使用機載前探支架后,月進度由原來平均不到280m增加到月平均365m,最高達到427m,且未發生頂板事故,質量達到優良。

8 結語

利用綜掘機液壓系統,采用綜掘機機載臨時支架裝置,既縮短了空頂時間,又減輕了職工的勞動強度,變被動支護為主動支護,做到了完全無空頂作業,實現本質安全生產。該裝置操作簡便、施工安全、可靠,提高了對頂板的預應力支撐作用,避免了空頂作業,縮短了掘進臨時支護時間,加快了循環作業。機載臨時支架裝置運用以來,綜掘工作面未發生過頂板安全事故,且掘進單進水平、掘進功效等主要生產技術指標均得到大幅度提高,保證了安全,提高了工效,取得了良好的經濟效益和社會效益。