氣動ABS壓力調節器動態性能測試系統研究

宋學青,隋良紅,張杰

(1.云南省計量測試技術研究院,云南昆明 650228;2.中國測試技術研究院,四川成都 610021;3.四川大學制造科學與工程學院,四川成都 610065)

氣動ABS壓力調節器動態性能測試系統研究

宋學青1,隋良紅2,張杰3

(1.云南省計量測試技術研究院,云南昆明 650228;2.中國測試技術研究院,四川成都 610021;3.四川大學制造科學與工程學院,四川成都 610065)

闡述氣動ABS壓力調節器的工作原理及其在汽車氣制動過程中的作用,從而引出氣動ABS壓力調節器的參數測試要求。針對ABS壓力調節器的基本參數要求,提出氣動ABS壓力調節器動態性能測試方法,研究測試系統的具體實現方案,設計工控機、電磁閥驅動電路、傳感器、壓力產生裝置、數據采集系統、制動系統和排氣系統等主要單元,在實驗室實現整個系統的組裝并搭建控制和測試平臺。實驗數據表明:該系統具有較高的可靠性,在氣壓范圍為0~12MPa的條件下,氣壓測量準確度,測試精度高,穩定性好。

壓力調節器;氣制動;動態性能;測試系統;可靠性

0 引言

ABS是重要的汽車主動安全裝置,目前國外各大汽車生產廠家在出產的汽車中基本上都配備了ABS系統。氣動ABS壓力調節器是氣動ABS系統中的執行機構,氣動ABS制動系統的防抱死調節作用由它的高速動作來實現,因此氣動ABS壓力調節器動態性能對整個氣動ABS系統來說至關重要[1]。

現在,國內的檢測設備多是由國外引進的,在技術上公開性資料有限,且價格昂貴。基于氣動ABS的特性,目前傳統的ABS試驗臺對ABS調節器檢測的測試數據以及曲線的分析均無法滿足高精度、高穩定性、低成本的要求。由于汽車運行環境惡劣,且調節器是頻繁動作的執行部件,損壞幾率相對較大,對其進行定期性能檢測診斷十分必要。

因此,進行氣動ABS壓力調節器動態性能檢測研究,開發一種高效、經濟、實用、方便的氣動ABS壓力調節器檢測裝置,對于氣動ABS生產廠家的產品研發、產品質量控制,維修廠家定期開展維修診斷以及質量監督部門對氣動ABS產品進行監督檢測均有著重要的現實意義。

1 氣動ABS壓力調節器

在氣壓制動系統工作過程中,ABS壓力調節器起到調節制動室氣體壓力的作用。在沒有接收到ABS ECU的控制指令時,壓力調節器允許壓縮氣體自由通過,此時氣體壓力無衰減。ECU控制壓力調節器的動作主要分為改變通往制動室的氣體壓力和保持氣壓管路的現有壓力[2]。

典型的ABS壓力調節器總成由兩只調節閥與一個中繼閥(relay valve)組成。如果ABS具備牽引力控制功能,ABS壓力調節器總成中還將集成一個牽引力控制閥。當壓力調節器采用獨立結構時,壓力調節器應布置在氣壓管路中的中繼閥之后,并盡可能接近其對應的制動室,以確保最佳的控制效果。

ABS壓力調節器的動態特性有:響應時間,頻率,在高壓力和低壓力負載情況下的響應時間,最小開關,增壓、減壓最大工作頻率,壓力,高低附著壓力模擬,超載等特性。

動態特性能真實地反映氣制動ABS的壓力動態特性主要受膜片式電磁閥和制動氣室等主要部件動態特性的影響。在實際應用中,由于充放氣過程時間極短,假設充放氣過程絕熱,根據理想氣體方程和氣體瞬時流量方程[3-4]:

式中:p——壓強,Pa;

Qm——體積流量,m3/s;

R0——普適氣體常數,R0=287.1 J/(kg·K);

T1——氣體溫度;

T0——制動氣室內的絕對溫度,T0=313K;

ν——制動氣室容積,10-3m3;

A——制動氣室入口面積(增壓)或出口面積(減壓);

k——絕熱系數,k=1.4;

δ——入口上流壓強p1與制動氣室壓強p2之比(增壓)或制動氣室壓力p2與出口壓力p3之比(減壓)。因此,調節器的動態特性參數主要指在某一控制信號下單位時間內的壓力變化值。

2 系統硬件設計

2.1 系統硬件總體設計

本測試系統主要由工控機、電磁閥驅動電路、傳感器、壓力產生裝置、數據采集系統、制動系統和排氣系統等單元組成。系統硬件組成如圖1所示。

圖1中,工控機與數據采集卡通過PCI總線連接,數據采集卡外擴有I/O端子板、傳感器與I/O端子板連接;電磁閥與I/O端子板外擴的功率放大板連接。采用工控機作為控制核心,配合數據采集卡、傳感器以及自行設計的基于單片機的ABS電磁閥控制器,使得測試系統的成本降低,并大大提高了檢測裝置的自動化水平,提高了檢測的精度與穩定性[5]。

2.2 接口硬件設計

ABS ECU模擬測試系統的輸入值為ECU發出的ABS壓力調節器的電磁閥控制信號。每個壓力調節器由一個進氣閥(常閉)、一個排氣閥(常開)構成,這樣壓力調節器有3種工作狀態,即增壓、減壓和保壓。當進、排氣電磁閥線圈不通電時(閥控信號狀態為11),為增壓;當進、排氣電磁閥線圈都通電時(閥控信號狀態為00),為減壓狀態;當進氣閥線圈通電,排氣閥線圈不通電時(閥控信號狀態為01),為保壓狀態。因此每個調節器有兩路信號需要系統采集。采用如圖2所示的由TLP521光電耦合器和AT89S51構成的閥控信號采集系統[6]。單片機構成閥控信號采集系統。當某路電磁閥線圈通電時,單片機的P1口相應位就為低電平(信號狀態為0),不通電時為高電平(信號狀態為1),這樣通過比較同一壓力調節器兩路電磁閥信號就可知道壓力調節器的工作狀態。把采集到的信號狀態通過串行通信模塊發給微機,就實現了對ABS的閥控信號采集系統[7]。

圖1 氣動ABS壓力調節器動態性能測試系統硬件總圖

圖2 串行通信模塊

2.3 串行通信模塊設計

I/O接口硬件與微機通信采用RS-232標準的串行通信,通過外設與AT89S51相連接。

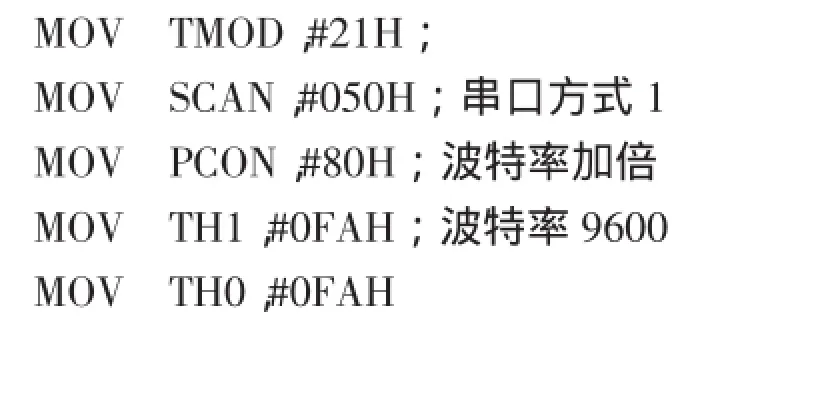

ABS性能測試軟件產生的車輪速度值,轉換成對應脈沖頻率所需的TL0和TH0值,發送給單片機[8]。在測試軟件中將信號采集模塊采集到的閥控制信號值發送給微機。單片機串口初始化選用串口工作方式1,允許接收,程序設置如下:

圖3 數據交互模塊收發軟件流程圖

3 系統軟件總體設計

氣制動ABS壓力調節器測試系統主要由壓力調節器ECU、數據交互模塊和產品判斷子模塊等單元組成。ECU對傳感器輸出的數據進行采集、處理和分析,寫入串口緩存器;接收數據采集系統指令,發出控制信號,驅動執行電路完成調節器調整。數據交互模塊用于測試平臺與數據采集系統間的數據通信[9-10]。

3.1 數據交互模塊

通過主機與從機之間的串口通信協議來實現數據交互,其數據的接收與發送具體流程如圖3所示。

3.2 合格判定子模塊

合格判定子模塊主要是實現測試平臺初始參數的設置,包括:時間、名稱、人員、測試ABS壓力調節器的型號、測試次數、增壓時間和次數、保壓時間和次數、降壓時間和次數、測試參數標準值設置。通過測試結果與數據處理結果比較,來判斷產品是否合格,流程圖如圖4所示[11]。

圖4 合格判定子模塊軟件流程圖

4 試驗測試

4.1 測試方法

測試具體操作過程如下,首先將被測氣動ABS調節器夾具管路連接好,兩路傳感器布置在被測氣動ABS調節器輸入管路上,四路傳感器布置在被測ABS調節器的輸出管路上。啟動軟件,計算機發出控制命令使氣增壓缸電磁閥上電,氣增壓缸工作供給氣壓,氣壓開關電磁閥、零泄漏電磁閥打開,氣壓流體進入ABS調節器,計算機通過串口通信控制ABS電磁閥控制器,使ABS電磁閥控制器給出調節器階梯升壓、降壓信號,控制四路氣壓通道階梯升壓與降壓,模擬ABS的“抱死一松開一抱死一松開”的循環工作過程;與此同時,數據采集卡實時采集兩路輸入、四路輸出氣壓傳感器信號,計算機對這些信號進行處理,在液晶顯示屏計算機軟件界面上實時監控并繪制、顯示氣壓——時間曲線,檢測過程自動進行;檢測完成后,檢測的數據、曲線可以通過軟件進行保存、打印、查詢,在軟件上也可自行捕捉需要的特征點進行數據和曲線的分析。

試驗檢測結束后,人機界面可以根據儲存的數據計算出該選定試驗所需要的被測氣動ABS壓力調節器總成的參數值。人機界面具備重現試驗曲線的功能,可以將工控機內存儲的任一原始數據文檔轉變為數據曲線,并實現鼠標圈圖縮放、坐標實時顯示、多次曲線對比等功能。

4.2 測試結果

(1)響應時間特性測試。響應時間測試是測試ABS壓力調節器,當計算機發出增壓(或減壓)指令時,調節器電磁閥響應的時間。試驗壓力10MPa,溫度20℃。得到如圖5的響應時間測試曲線。

圖5 響應時間測試曲線

(2)頻率特性測試。頻率測試主要測試ABS壓力調節器的開關特性。頻率特性試驗即PWM試驗,是將保壓過程加進來,進行小步長的增壓和降壓,相當于數字信號的脈寬調制。測試曲線如圖6所示。

圖6 頻率特性測試曲線

(3)最小開關特性測試。最小開關特性測試是測試ABS壓力調節器增壓閥最短增壓時間和減壓閥最短減壓時間。測試曲線如圖7所示。

(4)壓力特性。壓力特性試驗是測試ABS壓力調節器在增壓和減壓過程中的壓力變化情況。測試時分別依次開、閉、增、減壓閥進行測試,得到如圖8所示特性曲線。

圖7 最小開關特性曲線

圖8 壓力特性測試曲線

通過對ABS壓力調節器各種特性的測試,可以看出,該測試系統具有較高的可靠性、準確度和穩定性,測試結果顯示方便直觀。

5 結束語

實際測試結果表明,該系統可以實現對氣制動ABS壓力調節器動態特性的準確測量,具有較高的測試可靠性和穩定性。同時,采用工控機和數據采集卡減少了數據沖突和丟失,提供了數據傳輸準確性和靈活性,實用性強。總體而言,該項研究具有較好的工程測試背景和實用參考價值。

[1]韓銳,趙中煌,關強.氣制動閥類綜合性能檢測系統的研制開發[J].林業機械與木工設計,2002(6):10-13.

[2]陸鑫勝,周洪.氣動自動化系統的優化設計[M].上海科學技術文獻出版社,2000(5).

[3]白云川,李樹珉.汽車制動試驗臺檢定數據處理研究[J].中國測試,2010(7):77-80.

[4]馬冰.一種用于氣壓制動系統的檢測試驗臺[J].重慶大學學報:自然科學版,2005(11):12-14.

[5]仝曉平,劉元鵬.基于臺架模擬檢測汽車滑行性能的試驗研究[J].中國測試,2011(11):13-16.

[6]程軍,王濤.用于氣制動閥類性能試驗的計算機系統[M].重型汽車,1994(3):25-29.

[7]魏義.汽車制動器總成制動性能試驗臺測控系統關鍵技術的研究[D].合肥:合肥工業大學,2008.

[8]郭旭.基于虛擬儀器的ABS液壓調節器測試系統的開發[D].重慶:重慶大學,2006.

[9]蔣強,羅紅.氣制動ABS調節器性能參數測試系統研究與設計[J].測控技術,2012(8):110-113.

[10]肖建國.汽車ABS高速電磁閥的動態特性研究[D].重慶:重慶大學機械工程學院,2011.

[11]王會義,高博.汽車ABS電磁閥動作響應時間測試與分析[J].汽車工程,2002(24):29-31,64.

Research of dynam ic performance testing system for pneumatic ABS pressure regulators

SONG Xue-qing1,SUI Liang-hong2,ZHANG Jie3

(1.Yunnan Institute of Metrology and Testing Technology,Kunming 650228,China;

2.National Institute of Measurement and Testing Technology,Chengdu 610021,China;

3.School of Manufacturing Science&Engineering,Sichuan University,Chengdu 610065,China)

Working principle of the pneumatic ABS pressure regulators and the role it plays in the car air braking process were described in this paper,so as to elicit the requirements of the parameters in the test of the pneumatic ABS pressure regulators.For the basic parameters,the test method of the dynamic performance was put forward for the pneumatic ABS pressure regulators,and the specific implementation of the testing system was also researched.The authors mainly designed the industrial computer,the drive circuit of the electromagnetic valve,sensors,pressure generation device,data acquisition system,braking system and exhaust system and other units.The whole system was assembled in the laboratory,and the control and test platform were established for it.The experimental results showed that this system has high reliability,accuracy,good stability and low cost.And the precision of measurable pressure was high in the range of 0-12MPa.

pressure regulator;air brake;dynamic performance;test system;reliability

U46;U461.91;U464.336;U467.5+25

A

1674-5124(2013)03-0117-04

2012-11-14;

:2013-01-09

宋學青(1963-),女,貴州黃平縣人,高級工程師,主要從事機動車檢測設備計量檢測、自動化儀表與標準研究。