影響三相分離器運行效果的因素分析

趙 莉,崔建軍,關克明,龍雄云,康文翠,陳康林,武天納,馮軍科

(中國石油長慶油田分公司第三采油廠,寧夏銀川 750006)

目前,三相分離器已廣泛應用于長慶油田采油三廠。三相分離器運行效果的好與壞直接影響著凈化油的含水以及污水含油、含機雜、含鐵的高低。而油田采出水回注時,要對水中的懸浮物、油等多項指標進行嚴格控制,防止其對地層產生傷害。而深度水處理一直是生產中的一個難題,所以就必須提高三相分離器的運行效果,改善出水指標,減輕下游水處理負荷。為了摸索三相分離器運行過程中運行溫度、處理量、維護清理周期、上游輸油平穩程度等因素對三相分離器運行效果的影響,改善三相分離器出油含水、出水含油、含機雜、含鐵等指標。我們對影響三相分離器運行效果的各個因素進行了現場試驗。

1 三相分離器的結構及工作原理

氣水三相分離器是依靠油、氣、水之間的互不相容及各相間存在的密度差進行分離的裝置。三相分離器的結構(見圖1)。

圖1 三相分離器結構

油氣水混合物工藝路線如下:油氣水混合物由入口進入一級捕霧器,首先將大部分的氣體分離出來通過氣體導管進入二級捕霧器,與從設備內分離出的氣體一起流出設備,在此設有旋液分離裝置,同時對油水進行預分離,預分離后的液體則通過落液管流入液體流型自動調整裝置,對流型進行整理,在流型整理的過程中,作為分散相的油滴在此進行破乳,聚結,而后隨油水混合物進入分離流場,在分離流場中設置有穩流和聚結裝置,為油水液滴提供穩定的流場條件,實現油水的高效聚結分離,分離后的原油通過隔板流入油腔,而分離后的污水,則經過污水抑制裝置重新分離,含油量進一步降低,通過導管進入水腔,從而完成油水分離過程。

2 影響三相分離器運行效果的試驗

影響三相分離器運行效果的因素主要有三相分離器的實際處理量、三相分離器的運行溫度、三相分離器是否定期維護、還有輸油的平穩程度等。三相分離器出口的主要技術指標:分離器出口原油含水≤0.5%;污水含油≤300 mg/L;氣中帶液量<0.05 g/m3。

2.1 處理量對三相分離器運行效果的影響

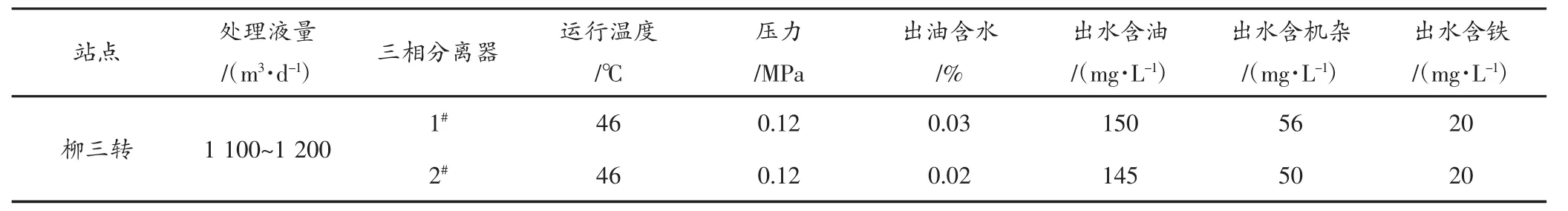

在日常運行過程中,采用2具三相分離器并聯模式運行,上游加藥濃度均為150 mg/L,在正常狀態下運行數據,記錄一個月的運行數據,取平均值(見表1)。

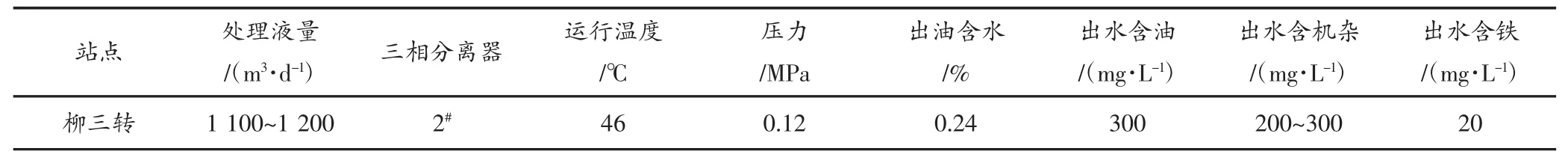

2010年對柳三轉1#三相分離器進行清理維護,在此期間2#三相分離器單獨運行,運行數據(見表2)。

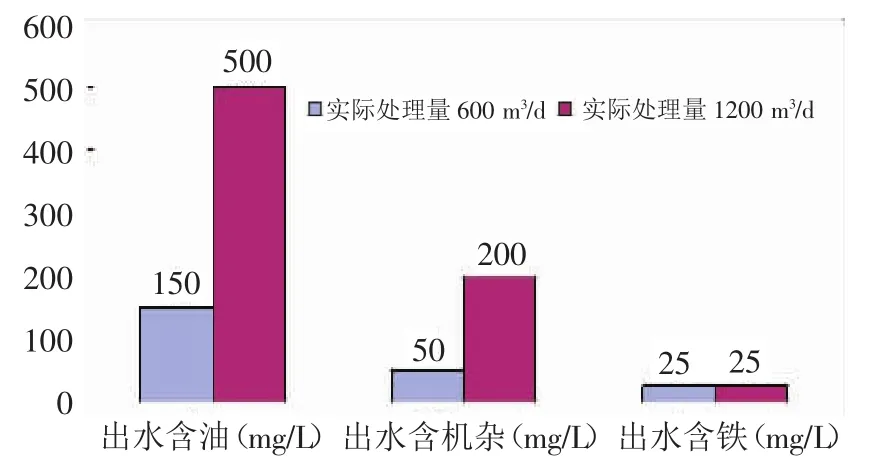

從表1、表2數據及圖2、圖3可以看出,2#三相分離器的實際處理量增加(在處理能力范圍之內),三相分離器的運行效果會變差。三相分離器的出油含水從0.02%上升到0.24%,有小幅的上升,但是仍能滿足出油含水≤0.5%的要求,出水含油、含機雜的量也明顯變大,雖能滿足預期的處理指標,但大于污水回注標準,增加了下游污水處理難度。三相分離器日處理量在處理能力范圍之內增加,單位時間處理量增多,會影響水洗破乳的效果,使分離器處理效果小幅變差。

表1 柳三轉1#、2#三相分離器并聯運行數據

表2 柳三轉2#三相分離器單獨運行數據

圖2 三相分離器實際處理量增加出油含水升高

圖3 三相分離器實際處理量增加出水含油、含機雜升高

2.2 定期維護對三相分離器運行效果的影響

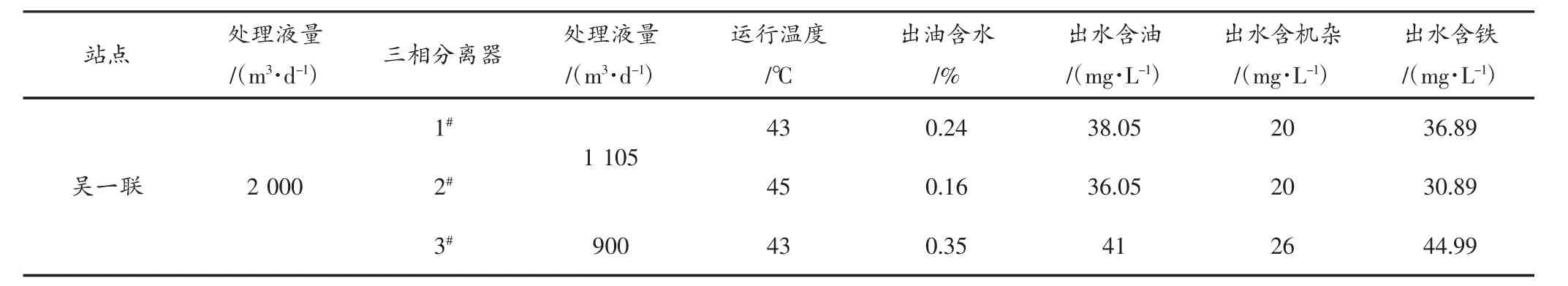

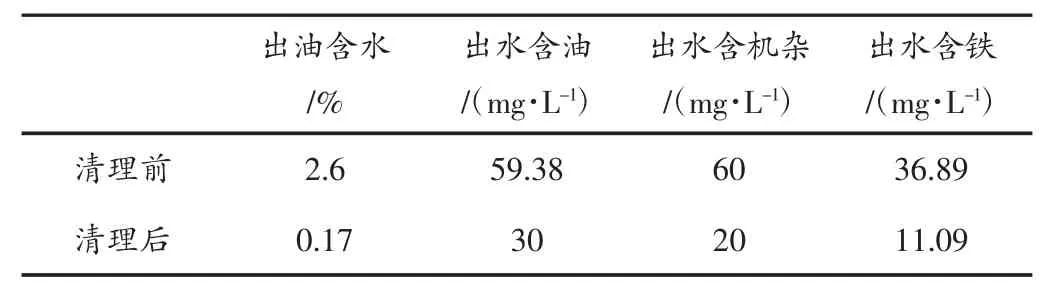

吳一聯日產進液量2 000 m3/d,站內配置有3具日處理能力為1 200 m3/d的三相分離器,1#和2#兩臺三相分離器并聯運行,對1#進行維護作業,這里的維護作業主要指的是對三相分離器里的油泥和積砂進行清理,維護后投用,對比維護前、后三相分離器運行參數,研究定期維護對三相分離器運行效果的影響。

站內配置3具日處理能力為1 200 m3的三相分離器,運行壓力0.2 MPa,在正常狀態下運行數據(見表3)(記錄一個月的運行數據,取平均值)。

以上數據也印證了實際處理能力增加,會導致三相分離器出口指標變差的結論。2010年11月對吳一聯1#三相分離器進行了清理維護,清理前后運行數據(記錄一個月的運行數據,取平均值)(見表4)。

圖4 三相分離器清理后出油含水降低

表3 吳一聯三相分離器運行數據

表4 吳一聯1#三相分離器維護前后運行數據對比

三相分離器運行一段時間后,容器底部沿流向會有不同程度的積砂,尤其是沉降分離段積砂更為嚴重,大量積砂造成容器容積變小,從而造成設備的液體有效處理能力大大減少,沉降時間縮短,甚至阻礙液體的正常流動,最終導致三相分離器無法正常運行,出口指標變差。因此,需根據來液含砂量大小確定合理的排砂周期,必須定期對三相分離器進行清理維護,確保正常排砂。

2.3 運行溫度對三相分離器運行效果的影響

對靖二聯的三相分離器調整運行溫度,以研究運行溫度對三相分離器運行效果的影響。

靖二聯2#三相分離器處理能力為1 600 m3/d,用于處理五里灣二區來液,日處理液量可達到1 100~1 200 m3,運行壓力0.14 MPa,2010年11月24日開始提升三相分離器運行溫度至50℃,三相分離器運行數據與升溫前對比(見表5)。

提升三相分離器運行溫度對運行參數有一定的影響,根據現場試驗情況來分析,三相分離器運行溫度最好不低于45℃,否則出水含油量就會上升,而在45~55℃的溫度區間內,提高運行溫度對三相分離器的出口指標改善較大。在油水分離技術中,游離態的油和水的分離較容易,而少量油水乳狀液的分離是最困難的。乳狀液能夠分離的關鍵是乳狀液的破乳問題,HXS型三相分離器在來液入口處增加了靜態攪拌器,使藥液達到了更加充分的混合,水洗破乳的機理是:預脫氣后的油水混合液通過導液管導入設備水相中,經過液體流型調整裝置調整后上浮,在含有破乳劑的水相中翻滾、攪拌、摩擦、上升,使乳狀液滴的界面膜強度降低,產生油水分離且使油滴迅速進入油水界面層中,達到油水分離的目的。

表5 靖二聯三相分離器升溫前后運行數據對比

圖5 三相分離器溫度升高后出水含油、含機雜降低

三相分離器運行溫度上升后,可以提高破乳劑的活性,提高化學反應的速度,使化學反應平衡向正方向移動;還可以降低油包水型/水包油型乳狀液的界面強度,加速破乳;另外,溫度升高,分子運動加劇,增加了水分子及油分子的聚結機率,從而加快油水分離速度,使水洗破乳更徹底;因此提高了設備的分離質量,使出油含水、出水含油、出水含機雜降低。

2.4 輸油平穩程度對三相分離器運行效果的影響

三相分離器出口指標對進液量的變化較為敏感。由于上游集輸的不穩定導致分離器進口液量的波動(在實際處理能力以內),給分離器的操作和保持恒定的氣液界面造成困難,從而嚴重影響了氣液和油水的分離效果。來液量增加,由于容器內需要處理大量氣體,因而氣體流速很快,氣體和液體水平流速相差非常大,造成油相液面波動,破壞了液面的穩定產生氣體霧沫夾帶,從而影響氣液分離和油水分離質量,會導致出口指標變差;來液量比較穩定時,能使氣液界面相對保持恒定,就保證了氣液和油水分離的效果較好。試驗過程中,由于雨雪天氣導致路面滑,無法拉油,上游來液大幅增加,導致短時間內來液量超過處理能力,原油含水短期內超過0.5%。

3 結論

本文通過現場試驗數據研究了處理量、定期維護、運行溫度以及平穩進液對三相分離運行效果的影響,得出了以下幾點認識。

(1)三相分離器應用一段時間后,容器中沉積的油泥與積砂對出口指標有較大影響,所以必須確定合理的清理維護周期,對三相分離器進行定期清理,以確保三相分離器平穩高效運行。

(2)在三相分離器處理能力以內,處理量增加也會影響出口指標,影響出油含水的幅度較小,而對出水含油、含機雜影響較大,導致這兩項指標都大于污水回注國家標準,增加了下游污水處理難度,所以在選取分離器時,適當選取處理余量。

(3)三相分離器的合理運行溫度在50~55℃的溫度區間內,平穩進液可以保證三相分離器的處理效果,進液波動會使出口指標變差,出油含水量升高。

[1]關克明.三相分離器技術的應用及效益評價[J].石油化工應用,2010,29(6):68-70.