水平井套管固井滑套分段壓裂完井存在問題及對策

董云龍 唐世忠 牛艷花 呂照鵬 王曉彬

(大港油田公司采油工藝研究院,天津 300280)

大港油田低滲透難動用儲量豐富,但由于受開發成本、開采工藝的制約,未能得到高效的開發。同時該油田也存在著規模較大的非常規油氣藏,如油頁巖、白云巖、膏鹽巖等油氣層。水平井及分段壓裂技術是經濟、有效開發低滲透油藏、非常規油氣藏的主要手段。目前水平井分段壓裂完井工藝有裸眼封隔器分段壓裂完井、固井滑套分段壓裂完井、連續油管分段噴射環空壓裂完井、套管橋塞分段壓裂完井等工藝[1-2]。大港油田在套管固井+滑套分段壓裂完井工藝應用中, 取得了較好的效果,但也暴露出一些問題,為此,從該工藝的原理出發,分析了問題出現的原因,并探討了其解決辦法。

1 固井滑套分段壓裂完井工藝原理及工具性能

1.1 工藝原理

固井滑套分段壓裂完井技術是在套管固井完井后,首先通過打壓使爆破閥開啟,開始第1級壓裂施工。第1級壓裂施工完成后采用投球方式封堵該級壓裂通道并打開投球滑套實現第2級壓裂施工,重復并完成逐級多層分段壓裂。實際分段級數可根據水平段的具體情況進行調整。壓裂施工完成后整體放噴投產。該工藝采用固完井分段壓裂一體化管柱,具有內全通徑、壓裂作業連續、后期出水層段能通過關閉滑套堵水等技術優點,同時無懸掛封隔器、裸眼封隔器等工具,風險小,成本低,過程可控性強。

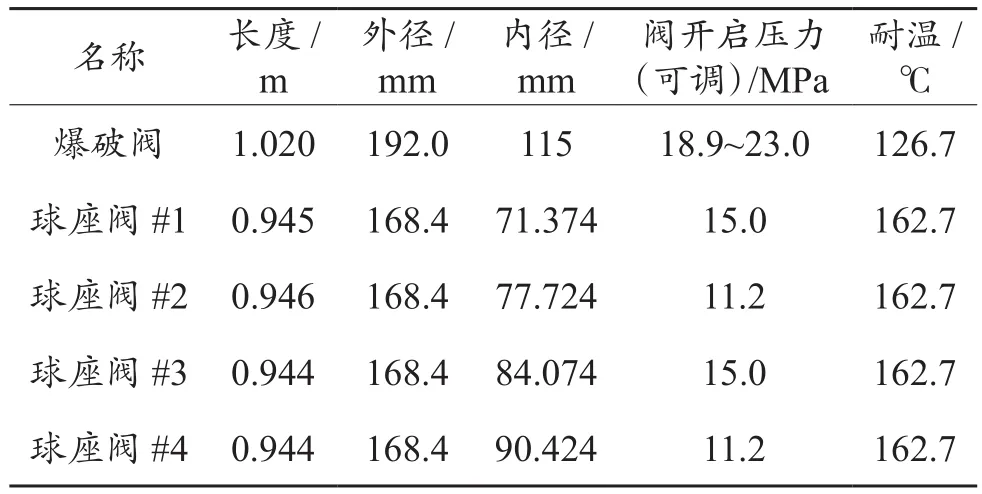

1.2 工具性能參數

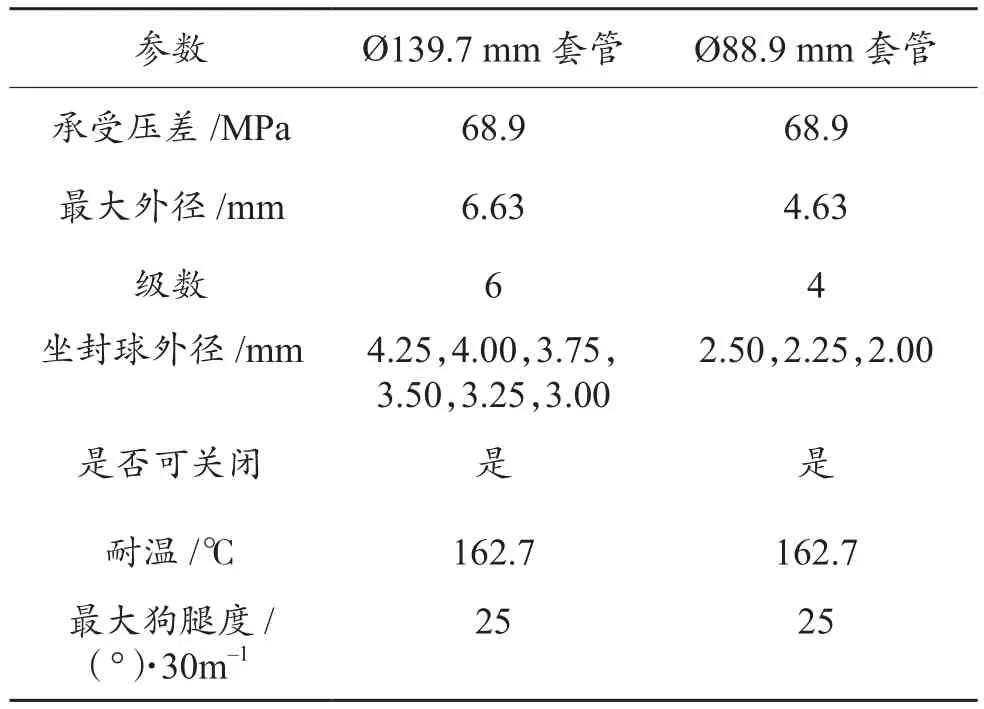

工具的耐溫耐壓性能如表1所示。

表1 固井滑套分段壓裂工具技術參數

2 實施效果及存在問題

2.1 實施效果

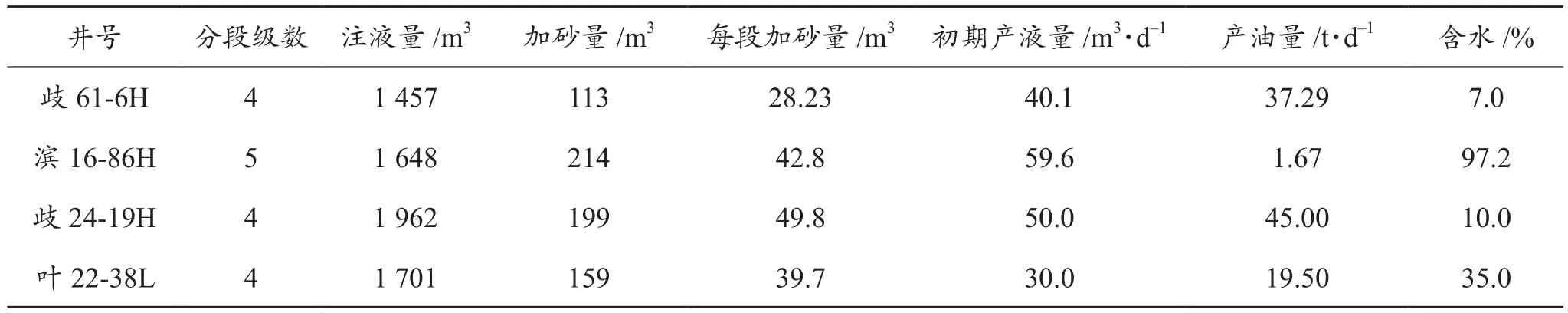

大港油田采用固井滑套分段壓裂完井現場實施4口井,分段級數4~5段,平均每段加砂量28.25~49.8 m3,投產后初期平均日產液 44.9 m3,平均日產油25.8 t,整體取得了較好的實施效果,見表2。

表2 固井滑套分段壓裂實施效果統計

2.2 存在問題

2.2.1 投球導致井筒生產堵塞——歧61-6H

(1)問題原因分析。由于該分段壓裂完井工藝采用的是固井后投球分段壓裂方式,理論上壓裂施工完成后,排液過程中壓裂坐封球應該返出井筒,但大港油田水平井受產能及儲層特征的影響,壓裂施工完成后坐封球均未能夠從井筒返出。因此,后期生產過程中在油水砂混合作用下容易造成井筒堵塞,并最終造成油井停產。

(2)歧61-6H井施工示例。歧61-6H井目的層沙三油組,油層埋深2 896~2 902 m;孔隙度11.93%,電測滲透率13.86 mD,屬于中孔中低滲儲層。該井于2011年3月11日開鉆,5月14日完鉆,鉆井周期64 d,完鉆井深3 480 m,完鉆垂深2 905 m,為三開井身結構,完井方式為套管固井。

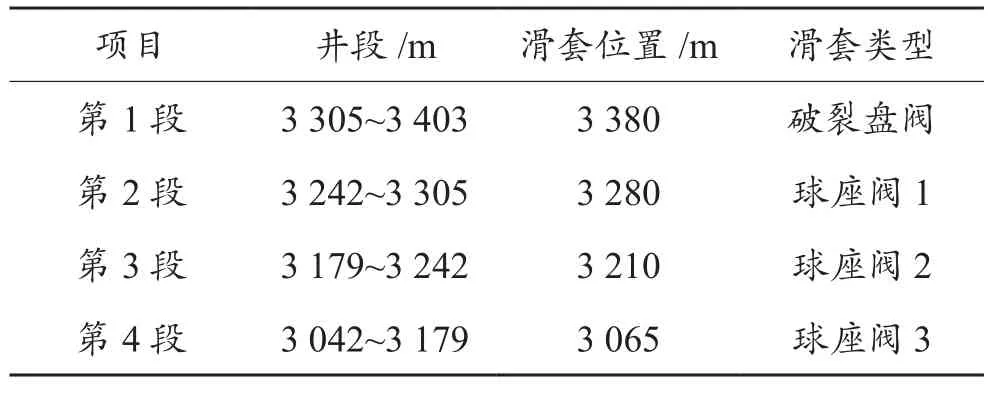

本井根據氣測錄井、定量熒光、地化錄井分析以及測井LWD的自然伽馬和電阻率的解釋結果,通過儲層巖性的分析及巖石孔隙度、含油飽和度的計算,確定分為4段進行壓裂(表3)。

表3 歧61-6H水平井分段數據

該井壓裂泵注總液量1 456.7 m3,總砂量113.35 m3。從裂縫監測情況看,每段都有明顯支裂縫。投產初期用5 mm油嘴自噴,平均產油38 t/d。2011年10月2日欠載停產后上小修換小泵70 m3降至30 m3電泵,生產2 d后液面測不到,不能正常生產,關井18 d開井,正常生產18 d后 出現過載停機關井,分析認為:壓裂后坐封球沒有能夠返出,生產過程中在油水砂混合下發生了井筒堵塞。

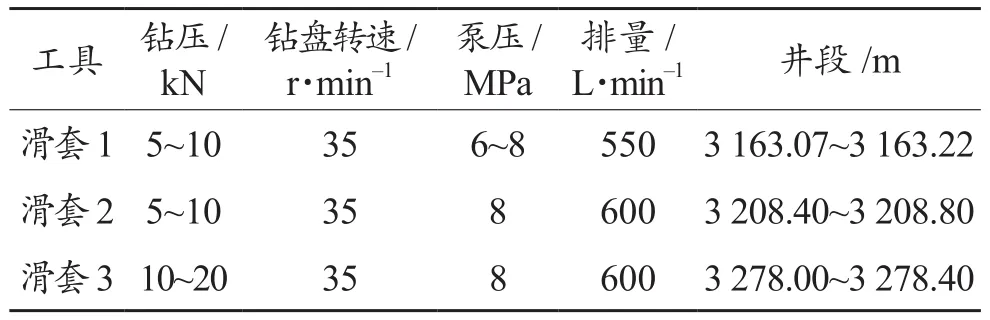

2012年2月8日該井開始鉆除球座作業,至20日3個投球滑套全部鉆除。作業參數如表4。

表4 鉆除投球滑套施工參數

歧61-6H井于2012年3月1日完成鉆除球座作業后投產,初期日產液17 m3,日產油12.5 t;目前日產液12 m3,日產油11.4 t,含水5%,生產平穩。

2.2.2 壓裂施工造成井底與鄰井串通——濱16-86H

(1)問題原因分析。大港油田低滲儲層區塊主要采用注水開發方式,油水井分布相對較為集中,且油水井投產均需壓裂施工。施工過程中受裂縫走向、壓裂規模等因素影響,極易造成油水井井底儲層連通。(2)濱16-86H井施工示例。濱16-86H井目的層為濱Ⅳ油組,油藏埋深3 808.7~3 863.9 m, 孔隙度為 9.1%~15.1%,電測滲透率0.24~17.1 mD, 屬低孔、低滲儲層。完鉆垂深3 855.18 m,完鉆井深4 423 m。該井根據錄井分析以及LWD的自然伽馬和電阻率的解釋結果,通過儲層巖性的分析以及巖石孔隙度、含油飽和度的計算,確定分為5段進行壓裂, 具體工具設計情況見表5。

表5 濱16-86H完井工具統計

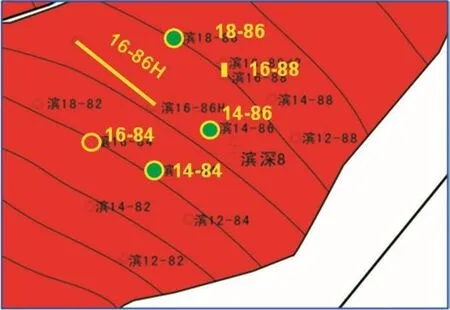

本井累計注液1 648 m3,累計加砂214 m3。微地震裂縫監測結果表明:每段壓裂裂縫尺度均有一定規模;人工裂縫大體平行,分布在北東55~83°之間。裂縫高度27~40 m,裂縫長度170~235 m。本井處于油田公司2012年重點區塊濱海一區 (圖1)。

圖1 濱深8區塊井位部署

目前該井區試驗井組新鉆6口井全部采取壓裂后投產,其中3口水井均在采油階段,尚未轉注。在壓裂濱18-86時,水平井濱16-86H井口有返液現象,同時生產跟蹤表明,濱16-86H井與鄰井濱18-86生產過程中含水極為接近,且濱16-86H井壓裂最后一段時,濱18-86井口壓力上升6 MPa。分析認為兩井儲層已經發生連通。

2.2.3 固井碰壓后,膠塞入座不牢造成水泥漿回流——歧24-19H

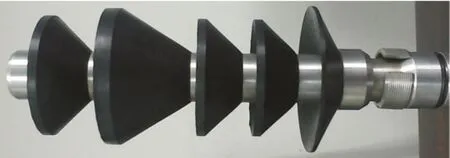

(1)問題原因分析。由于該分段壓裂完井工藝受壓裂閥座尺寸限制,固井過程中采用的是一種特殊的變徑固井膠塞(圖2),膠塞帶有5級裙擺,膠塞頭尺寸僅67 mm,固井過程中膠塞易發生入坐不牢現象。

圖2 變徑膠塞

(2)歧24-19H井施工示例。歧24-19H井固井分段壓裂過程中,碰壓后數分鐘,水泥頭刺漏。分析認為,膠塞入座不牢,造成水泥漿回流,井口壓力過大刺漏水泥頭。隨后組織斯倫貝謝公司技術人員進行膠塞碰壓室內試驗,優化結構,研發了雙級復合固井膠塞,確保以后施工順利。

3 下步對策及建議

(1)針對套管固井+滑套分段完井工藝完成水平井,在油井停噴或井筒出現堵塞后,建議采取鉆除球座作業或者直接采用可撈式滑套。

(2)針對壓裂過程中出現儲層串通現象,為保證其壓裂施工實施效果,應綜合考慮區塊構造、地應力方向、注采井網、壓裂施工規模等因素,從而發揮水平井開發中最大潛能。

(3)針對固井過程中膠塞入座不牢問題,通過優化膠塞結構,采用雙級復合固井膠塞,確保以后施工順利。

[1]許建國,王峰,劉長宇,等.水平井滑套分壓工藝技術及現場應用[J].鉆采工藝,2008,31(S0): 54-56.

[2]劉喆,李軍.牛平17-14水平井機械隔離分段壓裂技術[J].鉆采工藝,2009,32(4): 93-95.