基于流程模擬器和列隊競爭算法的精餾操作優化

林子雄,鄢烈祥,李驍淳,史 彬,盧 海

(1武漢理工大學化學工程學院,湖北 武漢 430070;2鎮江雅迅軟件有限責任公司,江蘇 鎮江 212009)

近二十年來,通用流程模擬器,如Aspen Plus、ProⅡ、Hysys和Chemcad等,由于有著嚴格的熱力學模型以及靈活的單元過程和設備模型,被廣泛應用于化工過程的模擬分析與設計。然而,當使用流程模擬器進行過程優化時,由于流程一般由多個獨立的過程單元組成,流程收斂要通過每個過程單元的收斂來實現,這樣的流程模擬器特性與基于梯度的優化方法的結合是較困難的。而且,由于過程模型可能出現的非凸非線性特性,優化問題可能存在多個局部最優,這樣,基于梯度的確定型的優化方法就不能勝任。

近年來,模擬自然法則的一類直接搜索算法,如遺傳算法、進化算法、模擬退火算法等,常用于求解具有多個局部最優或梯度信息難以得到的優化問題。其中,遺傳算法應用最為廣泛。同時,已有多名學者將遺傳算法與流程模擬器結合用于化工過程的優化。例如:過程綜合的結構和參數優化[1],有熱集成和熱偶聯的精餾序列優化[2],加氫裂解裝置的產率優化[3],天然氣液化過程的優化[4]等。

遺傳算法與流程模擬器結合用于過程優化可以取得良好的效果。例如:Leboreiro等[2]將此方法用于有熱集成和熱偶聯的精餾系列設計與優化,可以明顯地降低能耗,并且使得總成本最小;Aspelund等[4]對天然氣液化過程進行參數優化,結果表明,總的成本可以降低23%~36%。然而,遺傳算法與流程模擬器結合也有缺點。因為遺傳算法是隨機搜索算法,無法預測獲得一定精度優化解所需要的進化代數,從而導致過度的計算負擔;此外,從遺傳算法本身來講,也存在容易過早收斂和局部搜索能力差的缺陷。因此,采用性能優越的全局優化搜索算法,盡可能地減少目標函數的評價次數,是有必要的。

列隊競爭算法[5]是一種并行的、直接搜索的全局優化算法,該算法也是一種模擬生物進化的進化算法,但它與其它進化算法的不同,主要區別在于:列隊競爭算法在進化過程中始終保持獨立并行進化的家族,每個家族只通過無性繁殖產生后代。此外,在競爭機制上與進化算法完全不同,在列隊競爭算法中有兩個競爭水平:一個是家族內部的生存競爭;另一個是家族之間的列隊地位的競爭。依據家族在列隊中所處地位的不同分配不同的搜索空間,能使局部搜索與全局搜索達到對立統一以及家族之間的競爭和協作達到對立統一。前者兼顧了全局優化解的質量和搜索速度,后者避免了群體陷入局部最優解。列隊競爭算法的這些特性使得它容易與流程模擬器相結合。

為了驗證提出的基于流程模擬器與列隊競爭算法的優化方法的可行性,本文對某石化催化裂化裝置的主分餾塔進行操作優化。主分餾塔是調節各輕質油品側線產量的核心裝置。不少學者對主分餾塔進行了優化研究。姜南等[6]采用Aspen Plus對主分餾塔進行模擬,模擬數據與實測數據可以較為吻合。許鋒等[7]以能耗最小為優化目標,以滿足產品質量要求為約束條件對分離系統內多個變量進行操作優化,使得能耗降低了6.95 %。熊俊文等[8]采用多元逐步回歸等方法建立分餾塔過程數學模型,并建立了催化裂化分餾塔多目標優化函數,并通過遺傳算法對其求解,使得分餾塔重石腦油流量和輕柴油流量同時達到最優。

上述提到的主分餾塔的優化針對性各不相同,文獻[7]對能耗進行優化,文獻[8]則對產品分布進行優化。但產品分布與能耗之間是相互影響的,因此,本文對主分餾塔的操作優化將同時考慮產品分布與能耗的優化,以使總體效益達到最大化。

1 基于Aspen Plus和列隊競爭算法的優化方法

由于列隊競爭算法是直接搜索算法,在搜索的過程中,只需要目標函數的信息,因此,可把Aspen Plus 看成是“黑箱”模型。基于Aspen Plus和列隊競爭算法的優化方法用于化工過程優化的求解步驟如下所述。

第一步:根據具體的模擬問題,產生m個解向量X,組成初始解向量,調用Aspen Plus對m個解向量進行模擬計算,并計算出相應的目標函數值。

第二步:依目標函數值對m個解向量進行評價,并按優劣進行降序排列,依排序結果對m個解向量進行變異,分別各自產生n個子代解向量。

第三步:調用Aspen Plus計算各n個子代解向量,依次比較各n個子代與其父代的目標函數值,保留最優秀者,作為下一輪的父代。

第四步:是否達到終止條件,是則退出,輸出結果;否則返回第二步。

計算框圖如圖1所示。

本文中列隊競爭算法是基于 MATLAB軟件開發的。MATLAB與Aspen Plus之間的數據傳遞是通過COM技術來實現的。COM技術是所有ActiveX組件的基礎。Aspen Plus 用戶界面就是一個ActiveX 服務器應用程序,利用接口程序能夠將用戶對裝置模型及其參數的改變傳遞給Aspen Plus,再把模擬結果與外部應用程序相連接,實現軟件集成[9]。MATLAB 則以 COM 技術為基礎,支持ActiveX。利用 ActiveX和 COM 技術,可以實現MATLAB與Aspen Plus之間的數據傳遞。

2 優化方法在精餾操作優化中的應用

以某石化催化裂化主分餾塔的操作優化為例。催化裂化是重要的重質石油餾分輕質化的裝置之一。其中,主分餾塔是連接上游反應再生系統和下游吸收穩定系統的樞紐,各種輕質油品的分離精確度完全依賴于主分餾塔的操作狀況,它是調節各輕質油品側線產量的核心裝置。

圖1 LCA 與 ASPEN PLUS 混合計算框架

圖2 主分餾塔流程圖

2.1 主分餾塔工藝流程及工藝條件

主分餾塔流程簡圖見圖2所示。主分餾塔總塔板數為32,設有頂循環回流、一中段回流、二中段回流、塔底油漿循環回流4個中段回流,用以取走多余的熱量。其中頂回流從4層抽出返1 層;一中段從14 層抽出返12層;二中段從26層抽出返24層;塔底油漿循環回流從32層抽出返32層。

塔的進料直接來自催化裂化反應器,其中包括干氣(H2、C1、C2 烴及少量的 N2、CO、CO2、H2S等)、液化氣(C3、C4 烴)、汽油、柴油、循環油和油漿,此外,還含有附有焦炭的催化劑粉末。進料狀態約為 460~510 ℃的高溫過熱油氣。由于主分餾塔進料反應油氣的組成在實際中很難測定,因此,在工藝流程模擬計算時可以根據物料平衡特點,考慮將實際測定的產品進行混合來代替進料。

2.2 主分餾塔模擬

分餾塔模型采用專為煉油系統設計的PetroFrac嚴格計算模塊。物性計算采用BK10性質方法。引入塔板Murphree效率來擬合理論塔板與真實塔板間的差異,主分餾塔的實際板數為32,取塔板效率為50%,理論板數為16,汽提塔的實際板數為 4,塔板效率取 50%,理論板數為 2。主分餾塔的操作壓力為 0.25 MPa,全塔壓降為0.3 MPa。

2.3 主分餾塔優化

國內的催化裂化裝置的設計多以多產汽油、少產柴油為原則,但由于農用機械的增多,柴油需求量逐年增大。而且隨著季節變化,汽油、柴油的價格也在不斷變化,圖3為2011年某地區汽油、柴油價格變化趨勢圖。因此,可根據不同時間段汽油、柴油價格的變化,制定出相應的操作方案,以獲得最優的經濟效益。

根據趨勢圖將汽油和柴油的變化分為 4個周期:1~3月份、4~6月份、7~10月份、11~12月份。表1為根據圖3劃分的4個周期下的汽油、柴油平均價格。

圖3 2011年汽油、柴油價格變化趨勢圖

表1 不同周期下的汽油、柴油價格

對主分餾塔的優化包括兩個方面:一是產品分布優化,即根據汽油和柴油的價格,確定應多產汽油還是多產柴油;二是用能的優化,包括塔底汽提蒸汽、柴油汽提蒸汽用量和分餾塔的取熱分布優化等。這兩個方面是相互影響的,產品分布需要通過用能來調節,如塔底汽提蒸汽和柴油汽提蒸汽量大,有利于將柴油從回煉油中分離出來,但能耗大;如蒸汽用量小,能耗小,則會使一部分柴油留在回煉油中。從能量利用的角度分析,主分餾塔的取熱應將熱量盡可能從高溫位的油漿和中段取出,但油漿和中段取熱受產品分布、回煉比及蒸汽用量等因素的限制。因此,對主分餾塔的優化是通過對產品分布和用能的優化,以使整體效益達到最大。據此,可建立如下優化數學模型。

(1)目標函數

式中,c1,i、c2,i分別為第i個周期的汽油和柴油價格;cs為蒸汽價格,這里取0.15元/kg,a1、a2、a3、a4分別為4個不同等級的去熱量的價格系數,分別取 9000、15000、34000、43000,單位為元/1012kcal,1kcal=4.18kJ。

(2)約束條件

4個中段回流的回流量約束見式(2)~式(5)。

4個中段回流的去熱量約束見式(6)~式(9)。

蒸汽流量約束見式(10)、式(11)。

汽油和柴油的干點約束見式(12)、式(13)。柴油和回煉油的流量約束式(14)、式(15)。

以上的汽油和柴油的干點約束,需要由 Aspen Plus模擬后才能得知,這里,采用懲罰函數進行處理。即當汽油柴油干點超過規定范圍時,在目標函數加一個較大的懲罰值。

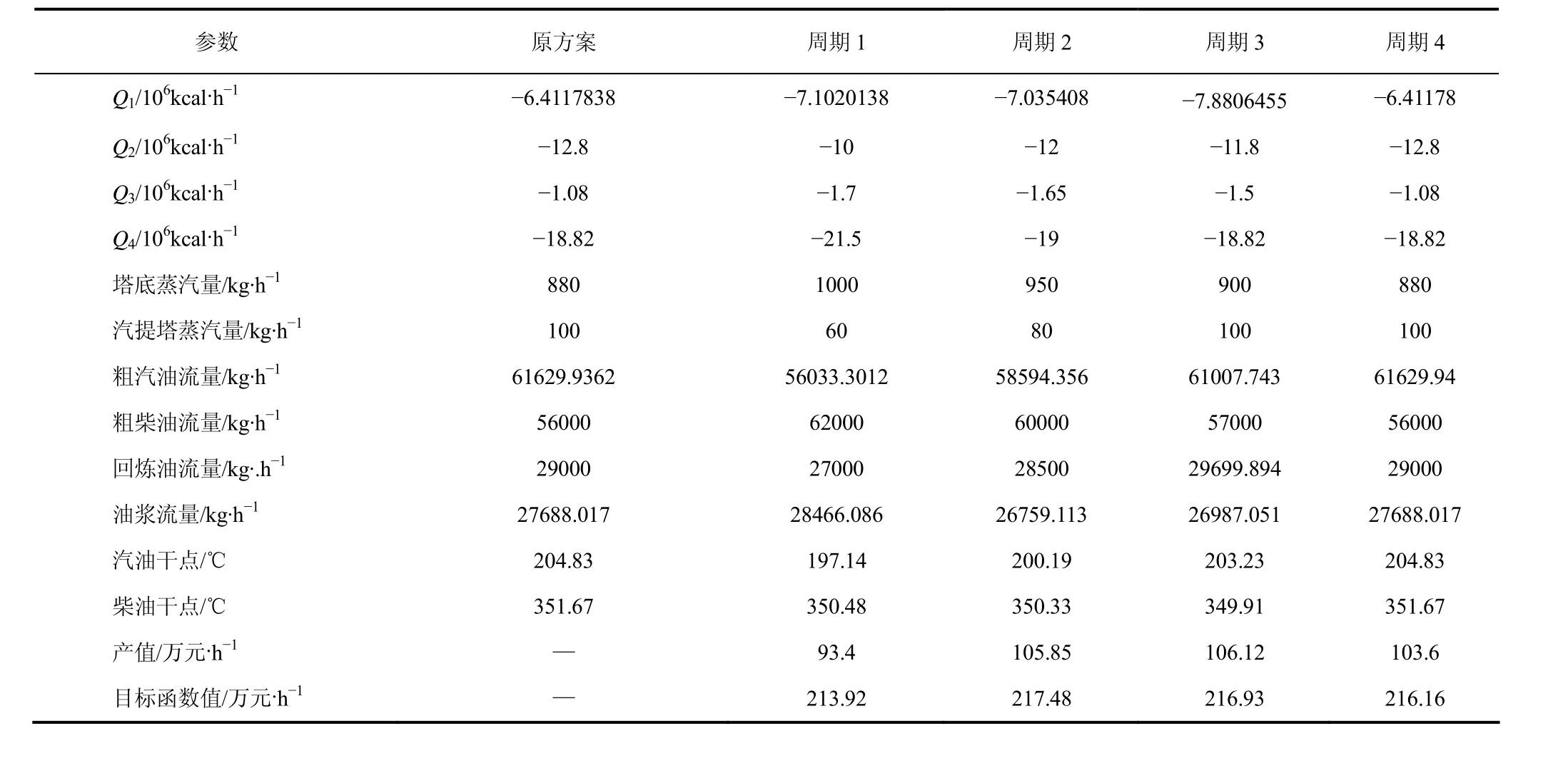

表2 主分餾塔參數優化結果

表2為對主分餾塔參數優化的結果。表中第1列為原以多產汽油為原則的方案,第 2~5列分別為根據表1的4個周期下不同汽油、柴油價格優化得到的不同方案。從表2中可以看出,周期1、周期2和周期3在高溫位Q3、Q4的取熱增加,提高了熱的利用率;粗汽油的產量雖然有所下降,但總的輕油收率提高了,副產品減少了;且汽油的干點降低,提高了汽油的質量。而周期4與原方案相同,這是由于周期4的汽油價格比柴油價格高出許多,而原方案就是以多產汽油為原則,因此,優化結果即為原方案。

圖4和圖5分別為主分餾塔優化前后產值和目標函數的對比圖,其中,未優化產值以及未優化目標函數值是根據原方案中的主分餾塔參數在不同周期價格下計算得到的。從圖中可以看出,周期1的產值增加了0.09萬元/h,雖然產值增加的不多,但是熱利用率提高了,因此目標函數值增加了 10.14萬元/h;周期2熱利用率提高的并不明顯,而產值增加0.57萬元/h,目標函數值增加了2.64萬元/h;周期3產值增加了0.25萬元/h,目標函數值增加了1.5萬元/h;周期4的優化結果為原方案。總體來看,根據市場條件來改變主分餾塔的操作方案是可行的。

圖4 各周期產值對比圖

圖5 各周期目標函數值對比圖

3 結 論

本文提出了一個基于流程模擬器和列隊競爭算法的優化方法,并將其應用于催化裂化主分餾塔的操作優化,根據不同的汽油和柴油的市場價格,確定不同的產品分布和用能情況,可得到同時提高總產值和熱能的利用率的優化操作方案。實例計算表明,本文提出的優化方法用于求解精餾過程操作優化是有效的。

符 號 說 明

C——目標函數值,元/h

c1,i——第i個周期的汽油價格,元/t

c2,i——第i個周期的柴油價格,元/t

cs——蒸汽價格,元/t

F1——頂循環回流量,t/h

F2——一中段回流量,t/h

F3——二中段回流量,t/h

F4——塔底油漿循環回流量,t/h

Fdiese——柴油流量,t/h

Fgas——汽油流量,t/h

Fhoil——回煉油流量,t/h

Fss——塔底汽提蒸汽流量,t/h

Fss1——柴油汽提蒸汽流量,t/h

Q1——頂循環回流去熱量,1012Kcal/h

Q2——中段回流去熱量,1012Kcal/h

Q3——二中段回流去熱量,1012Kcal/h

Q4——塔底油漿循環回流去熱量,1012Kcal/h

tgas——汽油干點,℃

tdiese——柴油干點,℃

[1]Gross B, Roosen P.Total process optimization in chemical engineering with evolutionary algorithms[J].Computers and Chemical Engineering, 1998, 22(1):S229-S236.

[2]Leboreiro J, Acevedo J.Processes synthesis and design of distillation sequences using modular simulators:Agenetic algorithm framework[J].Computers and Chemical Engineering, 2004, 28:1223-1236.

[3]Zhou Hua, Lu Jianxiang, Cao Zhikai, et al.Modeling and optimization of an industrial hydrocracking unit to improve the yield of diesel or kerosene[J].Fuel, 2011, 90:3521-3530.

[4]Aspelund A, Gundersen T, Myklebust J, et al.An optimization-simulation model for a simple LNG process[J].Computers and Chemical Engineering, 2010, 34:1606-1617.

[5]鄢烈祥.過程系統全局優化搜索新算法——列隊競爭算法[D].北京:北京化工大學, 1998.

[6]姜南, 王云, 樊英杰, 等.催化裂化輕汽油餾分分離工藝研究[J].石化技術與應用, 2011, 29(2):119-123.

[7]許鋒, 翟炳鑫, 羅雄麟, 等.催化裂化裝置分離系統穩態優化及其動態實現[J].計算機與應用化學, 2011, 28(11):1397-1403.

[8]熊俊文, 呂翠英.催化裂化分餾塔多目標遺傳算法優化[J].計算機與應用化學, 2006, 23(5):462-464.

[9]孔祥冰, 岳金彩, 譚心舜, 等.Aspen Plus服務器在軟件集成中的應用[J].計算機與應用化學, 2007, 24(2):255-258.