松土器有限元分析及結構改進

鄭彥波,張福生,張高峰,張 濤

(太原科技大學 機械工程學院,山西 太原 030024)

1 概述

一般來說松土器都作為輔助工作裝置,以提高推土機的利用效率,但是在一些土石方工作現場,松土器用來疏松堅硬的土壤或者破碎需要返修的路面,這時松土器就作為主工作裝置被使用。這類松土器代替傳統的打眼放炮施工,可以提高施工的安全性和作業效率,并降低生產成本,因此松土器越來越大型化、專業化,使用也越來越普遍。

本文基于SolidWorks軟件建立松土器三維實體簡化模型,在Simulation插件中進行有限元分析,根據分析結果提出改進意見,并對改進后的結構進行分析驗證。

2 有限元模型的建立

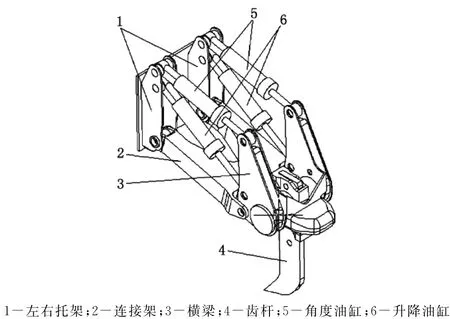

松土器主要由托架、連接架、橫梁、松土齒、角度油缸及升降油缸組成,它們之間用銷釘進行連接,如圖1所示。其中松土齒包括齒桿、護板和齒間鑲塊。松土深度采用升降油缸進行調節,角度油缸可以調整松土角度,使松土阻力減小。

整個推土機松土機構由若干零件組成,若對整個機構進行分析,運算量非常大。因此,在不影響仿真結果的前提下,對模型進行如下簡化:①將橫梁、連接架和左、右托架做成一體以代替實際焊接件;②去除實際松土器中無需分析的零件和不重要的特征,如銷釘、小的倒角和圓角等;③將液壓缸做剛性處理,在分析中保證液壓缸工作長度不變,但是受力后可以繞各自銷釘小轉角轉動;④推土機主機不是本文分析重點,松土器安裝在推土機的后橋殼體上,故推土機只保留后橋殼體且與左、右托架簡化為一體零件。

圖1 松土器結構

依照實際尺寸和簡化原則利用SolidWorks建立實體模型;按照安裝要求進行實體裝配。

3 載荷分析及確定

推土機松土器有3種典型工況:第一種工況為松土器勻速前進;第二種工況為松土器強制入土;第三種工況為松土器強制出土。

3.1 松土器勻速前進工況

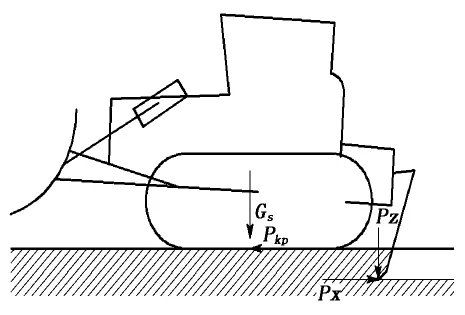

推土機在水平面上勻速向前行駛,也即松土器勻速向前松土,同時將松土器固定在最大松土深度進行松土。此時,松土器的受力為推土機的使用重量Gs、額定牽引力Pkp以及土對松土齒的切削反力PN,如圖2所示。

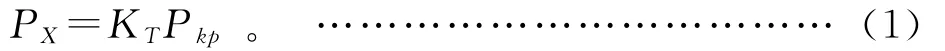

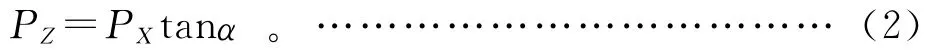

假設PN作用在齒尖部位,且與水平面呈α角;同時假設齒桿受力對稱,因此不受橫向力。可以將PN分解成為水平分力PX和豎直分力PZ,則:

其中:Pkp為松土齒上的松土力,其相當于推土鏟的頂推力,即推土機的額定牽引力;KT為由于土質變化以及操作的不穩定而使額定牽引力不能發揮的利用系數,一般為0.8。

其中:α為切削反力PN與水平面的夾角,一般來說碎石層α=±30°。

圖2 勻速前進工況受力簡圖

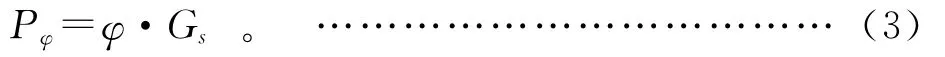

將履帶完全打滑時相應的牽引力Pφ稱為附著力,并由試驗可知,該附著力由附著條件決定,并且它與附著重量之間存在著近似的正比例關系。因此用兩者的比例系數φ來表示履帶與路面間的附著性能。由于在水平面上工作,附著重量也就是推土機的使用重量Gs,則:

在實際工作中,由于附著條件的限制,切線牽引力PK無法充分發揮,故考慮使用附著條件決定的最大牽引力(也即附著力)Pφ作為推土機的有效牽引力Pkp,即Pkp=Pφ。

由此可求得PX和PZ。

3.2 松土器強制入土工況

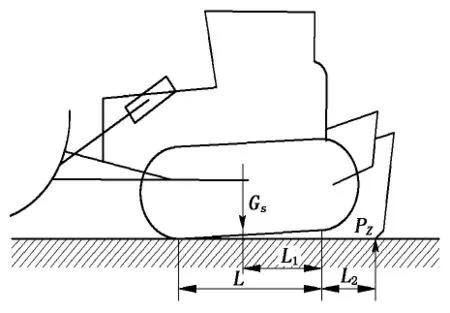

推土機原地不動,松土齒強制入土碰到障礙物之后,在油缸推力作用下推土機繞履帶接地最前端向前傾翻,如圖3所示。

圖3 強制入土工況受力簡圖

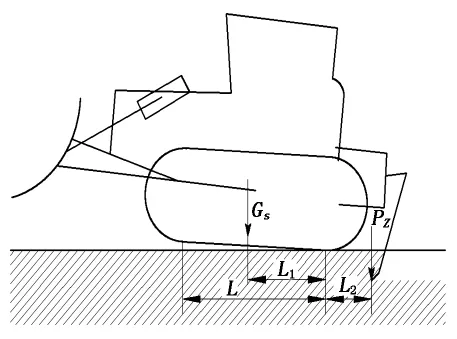

這是一種極限的工作狀況,即推土機靜止,松土器強制入土,此時推土機以履帶接地點前端為支撐,有前傾的趨勢,此時松土器齒尖受力有豎直方向的力PZ,當推土機剛好前傾時PZ最大,由穩定性分析可得:

其中:L為推土機履帶接地長度;L1為推土機重心距履帶后接地點長度;L2為齒桿作用力與履帶后接地點的水平距離。參照國外推薦大中型履帶車輛的重心位置值,L1=(0.55~0.65)L。

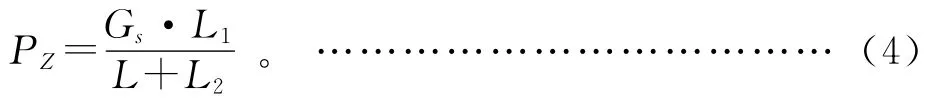

3.3 松土器強制出土工況

推土機原地不動,調整油缸長度使松土器為平行四連桿機構。松土齒從最大深度開始提升,當遇到障礙物后,在油缸作用下推土機繞履帶接地最后端向后傾翻,此時松土齒受到豎直向下的力PZ,如圖4所示。

圖4 強制出土工況受力簡圖

根據推土機的平穩性分析可得:

4 結果分析

4.1 勻速前進工況

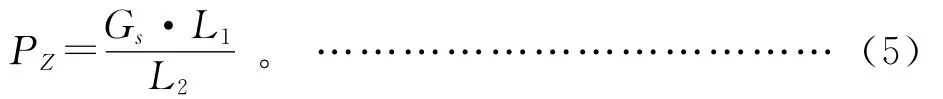

圖5為勻速前進工況下裝配體應力分布云圖,可知最大應力約為435MPa,具體位置在齒尖附近。

圖5 勻速前進工況應力云圖

齒桿的材料為30CrMo,當采用1.5的安全系數時其許用應力為523.3MPa,而整個裝配體中應力最大發生在齒桿尖端區域,最大應力為435MPa,故小于許用應力。因此,齒桿沒有超出許用應力的區域。

除齒桿以外的零件材料為Q345,許用應力為230MPa。分析可知,橫梁下端的齒套左、右側板的中間區域應力超出許用應力。

4.2 強制入土工況

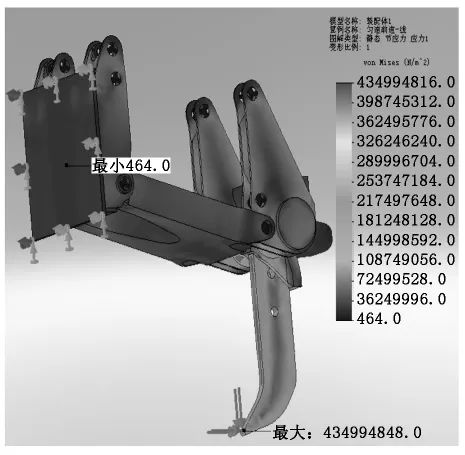

圖6為強制入土工況應力云圖,可知最大應力值為198MPa,出現在齒套與齒桿的銷釘約束處,小于Q345的許用應力,也小于30CrMo的許用應力,因此可知此種工況下的裝配體應力都小于各自材料的許用應力。

圖6 強制入土工況應力云圖

4.3 強制出土工況

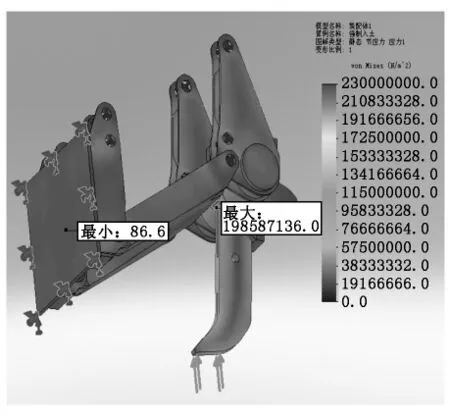

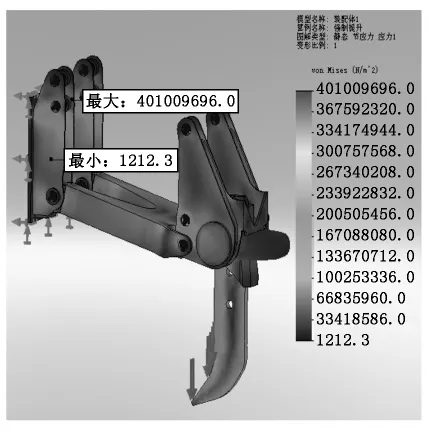

圖7為強制出土時松土器裝配體有限元分析結果,可知最大應力為401MPa,出現在左、右托架與推土機后橋殼體的連接處。

圖7 強制出土工況應力云圖

分析可知在橫梁上與角度液壓缸相配合的銷釘孔處有應力集中,橫梁的套筒與橫梁的立架內板焊接處也有應力過大現象。

5 機構的改進

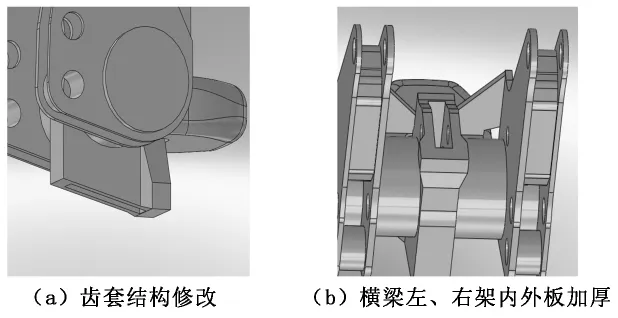

由勻速前進工況下分析結果可知,齒套下部應力較大,需要對齒套進行結構改進。改進方案為:減小齒套下端面的傾斜度;針對強制出土分析結果將橫梁左、右架內板和外板加厚,如圖8所示。

圖8 齒套結構修改及橫梁左、右立架內板和外板加厚圖

對改進后的裝配體重新進行有限元分析。

對勻速前進工況分析可知,最大應力依舊出現在齒尖處,大小同改進前相等,但是橫梁上不再出現超出許用應力的區域。強制出土工況下最大應力依舊出現在左、右托架處,屬于應力奇異,但是橫梁上無應力過大區域產生。

由上可知,改進后整個裝配體的應力都滿足要求。因此松土器的局部改進是合理的。

6 結論

(1)對原有結構的3種典型工況進行有限元分析,結果顯示,橫梁出現多處超出許用應力的區域,而連接架、托架和齒桿較為安全,故對橫梁進行結構改進。

(2)將橫梁左、右立架的內、外板分別加厚,并減小齒套下端面的傾斜度。對上述改進后的結構再次進行有限元分析,結果顯示改進后的裝配體滿足應力要求。

(3)本文對裝配體進行整體有限元分析,利用虛擬銷釘、面接觸等設置條件模擬實際裝配狀況,求解裝配體的整體應力云圖,對裝配體的有限元分析具有一定的指導意義。

[1]孫寶玉,張福生,吳兵.新型裝載機工作裝置受力及有限元分析[J].太原科技大學學報,2011(3):220-223.

[2]徐信芯,成建聯,焦生杰,等.旋挖鉆機大三角變幅總成有限元分析[J].中國工程機械學報,2012(1):72-76.

[3]朱峰.裝載機結構件有限元分析與結構改進[D].長春:吉林大學,2009:23-46.

[4]肖藝.推土機后工作裝置動力學及有限元分析[D].長春:吉林大學,2009:43-55.