滾針軸承振動與噪聲分析及試驗

康獻民,杜春英,康華洲

(1.五邑大學 機電工程學院,廣東 江門 529020;2.中北大學 機械工程與自動化學院,太原 030051)

滾針軸承檢測分為低速軸向竄動量的檢測和高速下振動與噪聲的綜合檢測。在對無外圈滾針軸承生產廠家以及用戶的調查中發現,大多采用手動慣性輪的方式檢查滾針軸承的軸向竄動以及振動與噪聲,以檢測人員的感覺來判斷軸承的性能,缺乏統一的檢測指標及方法。下文通過設定幾種典型的故障形式,測試、分析振動與噪聲的關系,為開發滾針軸承全自動檢測裝置提供數據支持。

1 振動與噪聲分析

當滾針軸承有一定徑向游隙時,在徑向載荷下運轉,滾道內存在承載區與非承載區,只有承載區若干個滾針承受載荷,構成彈簧支承使滾針產生周期性振動,轉軸中心會上下垂直移動引發振動與噪聲,尤其是在低速運轉時表現更為明顯。

1.1 保持架的旋轉頻率

假設滾針與滾道之間沒有相對滑動且無變形,軸承工作時保持架的旋轉頻率fc為

cosα)fe],

(1)

式中:Dw為滾針直徑;Dpw為滾針組節圓直徑;α為接觸角;fi為內圈回轉頻率;fe為外圈回轉頻率。

由于檢測時采用內圈固定、外圈轉動的方式進行,即有fi=0,則滾針在內滾道上的通過頻率fni為

(2)

式中:Z為滾針個數。

按照下文中所檢測的滾針軸承參數,Dw=4 mm,Dpw=38 mm,Z=17,α=0,即有

fc=1.117fe,fni=9.945fe。

(3)

1.2 保持架接觸面傾斜對振動的影響

滾針直徑小更易于發生偏斜運動,但由于受內、外滾道的約束,滾針的傾斜有限。在非承載區時,由于接觸間隙的存在滾針的傾斜對滾道的作用力比較小;當進入承載區后,徑向力、軸向力還有回復力矩作用在滾針上,滾道對滾針的約束作用力使得滾針回復到與軸線平行的正常運行姿態。

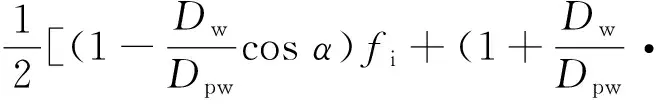

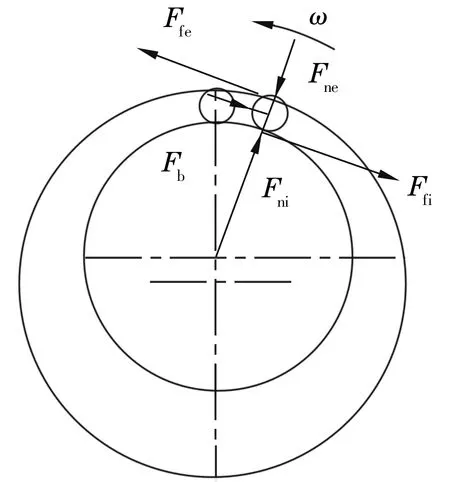

據文獻[1]介紹,在滾針進入承載區的過程中,滾針后端與外滾道接觸將產生輕微的摩擦。根據力矩平衡原理,摩擦力的作用使滾針向著減小歪斜的方向轉動(圖1)。由于滾針前端受內、外滾道的作用,滾針以該接觸點為回轉中心,在后端回復力的作用下,使滾針在脫離保持架的推力作用后向減小歪斜方向轉動。由圖可得回復扭轉力矩Mnf及其最大值Mnfmax分別為

圖1 滾針進入承載區的回復受力分析

Mnf(t)=μKμQψeb(t)l(t),

(4)

Mnfmax=Febrn=μKμQψeblw,

(5)

式中:Feb為外圈對滾針后端的摩擦力;rn為從滾針中心到內、外圈接觸面上點的半徑;Kμ為接觸變形系數;Qψ為承載區內滾針承受的徑向載荷;lw為滾針長度;μ為滑動摩擦因數;l(t)為滾針的接觸回復扭轉半徑隨時間變化的函數。

由于滾針進入承載區時的回轉半徑最大,使回復扭轉力矩為最大,其中l(t)隨滾針進入承載區的過程持續減小,直至到零,滾針在回復力矩的作用下回復到平行于軸線的位置。

滾針進入承載區的過程中,由于偏斜將發生歸正運動。在歸正過程中,滾針進入承載區的頭部與保持架發生接觸,當滾針歸正時,滾針與保持架發生碰撞,該碰撞力的大小與滾針的受力相關,也與其速度有關[2-3]。

當滾針離開承載區后,由于不存在推動保持架的驅動作用,滾針的運動因摩擦力的作用將減速,滾針與保持架將再次發生碰撞,也就是說在進出承載區的過程中保持架與滾針前后發生的兩次碰撞,引起軸承的振動與噪聲[4-5]。

軸承噪聲是指滾動體相對于接觸面回轉或滑動、摩擦及撞擊時產生的噪聲,主要發生在滾動體進入和退出承載區的時刻。由于存在較大的徑向游隙且檢測時滾針軸承只承受徑向載荷,故在此狀態下滾針的運動最容易產生滾動噪聲,而噪聲是用來判斷軸承性能好壞的一個重要參數[6-7]。

1.3 滾針卡死對振動的影響

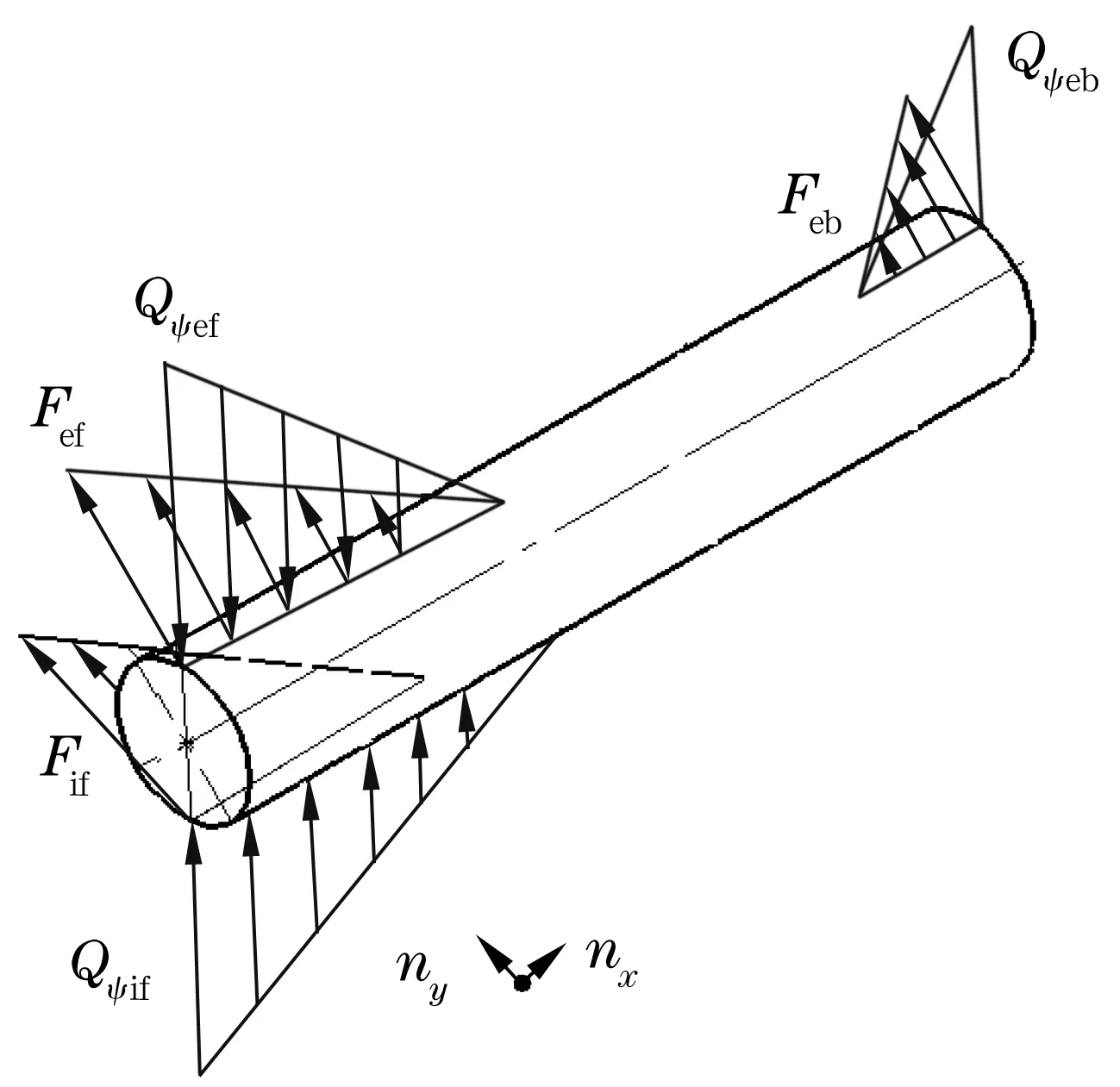

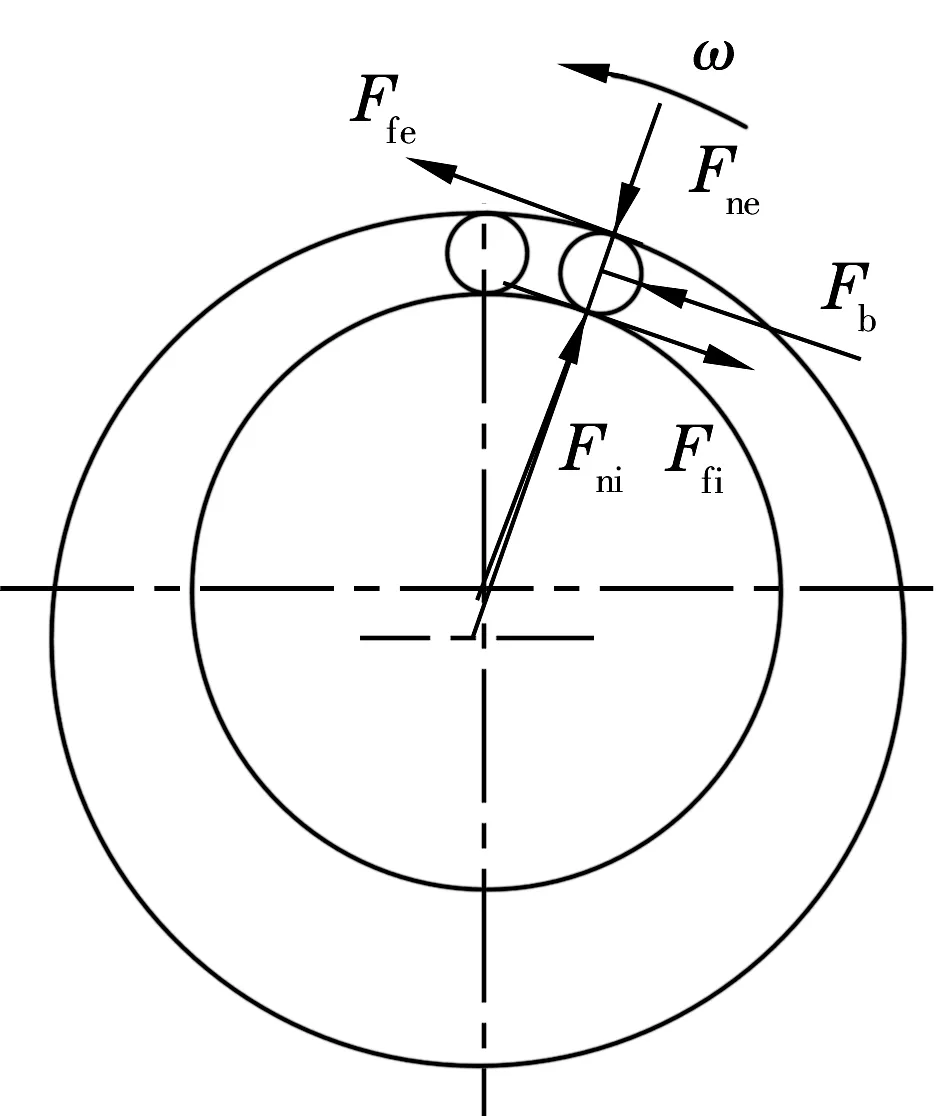

滾針正常的受力如圖2所示。滾針進入承載區時,受保持架的推動作用,當進入承載區后,其相對于保持架成為受力主體,并與保持架的前接觸面接觸推動保持架運動,并在此過程中與保持架發生碰撞。

圖2 滾針進入承載區時的受力情況

卡死滾針的受力狀態如圖3所示。由于滾針被卡死,其與內、外滾道之間沒有滾動運動,接觸面之間均為滑動摩擦。因保持架受到滑動摩擦力的作用,其回轉速度受到極大影響,大大低于正常狀態下的速度,進而導致滾針與保持架發生撞擊,產生較大的振動與噪聲。

圖3 卡死滾針進入承載區的受力情況

1.4 兜孔間隙過大的影響

當保持架兜孔間隙較大時,由于受滾針與保持架之間的間隙影響,碰撞作用明顯,其振幅遠大于兜孔間隙較小的保持架。

2 檢測方法

為了探討滾針卡死或傾斜對軸承振動與噪聲的影響,按照慣例人為制造了2種不同的故障形式:一是將其中1個滾針用502膠固定;二是在保持架與滾針的接觸面上粘貼一個薄銅片,使滾針與保持架之間產生一定的傾斜,以檢測指定轉速條件下滾針軸承的振動與噪聲性能。

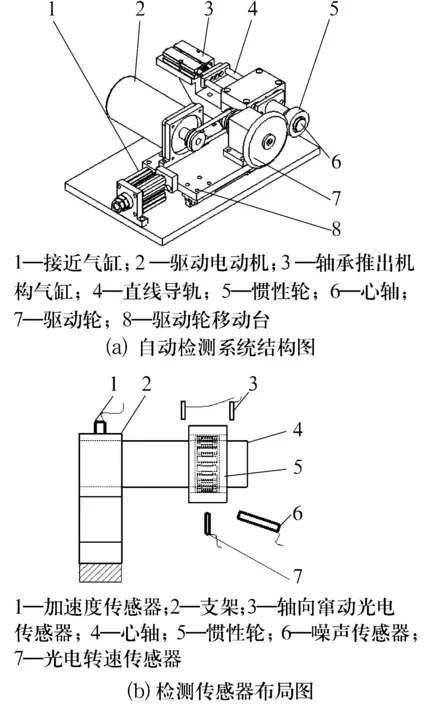

滾針軸承自動檢測系統結構示意圖如圖4所示。由推入機構將滾針軸承以及慣性輪推入到圖4所示的位置,其中檢測支架固定在工作臺上,檢測心軸為直徑30 mm的光軸,其在檢測時作為滾針軸承的內圈,左端與檢測支架固定(不能轉動);慣性輪為Φ38 mm×Φ62 mm×22 mm的鋼質套,其在檢測時作為軸承外圈轉動,測得的慣性輪的軸向竄動量即為滾針軸承的軸向竄動量。

圖4 滾針軸承自動檢測系統圖

被測對象為摩托車C125發動機用K30×38×17型滾針軸承(測試時加少量潤滑油)。檢測時由接近氣缸將驅動輪移動臺向前推動,使驅動輪與慣性輪接觸;由驅動電動機帶動慣性輪轉動,當達到設定的轉速后驅動輪與慣性輪脫離接觸,檢測系統僅有慣性輪的自由慣性轉動;滾針軸承處于內圈固定、外圈轉動的工作狀態(除慣性輪的重力外沒有徑向力作用),慣性輪可沿心軸軸向自由竄動,此時系統不得有其他的運動激勵,以免影響測試結果。測試系統由計算機、同步數據采集卡PCI4472、加速度傳感器LC0102T、噪聲傳感器、光電轉速傳感器、光電軸向竄動傳感器等組成,數據分析采用LabVIEW應用軟件,以振動量、噪聲以及竄動量的大小為軸承質量好壞的判斷依據。檢測系統整體安裝在大理石平臺上,以減少各構件之間的振動。

3 測試分析

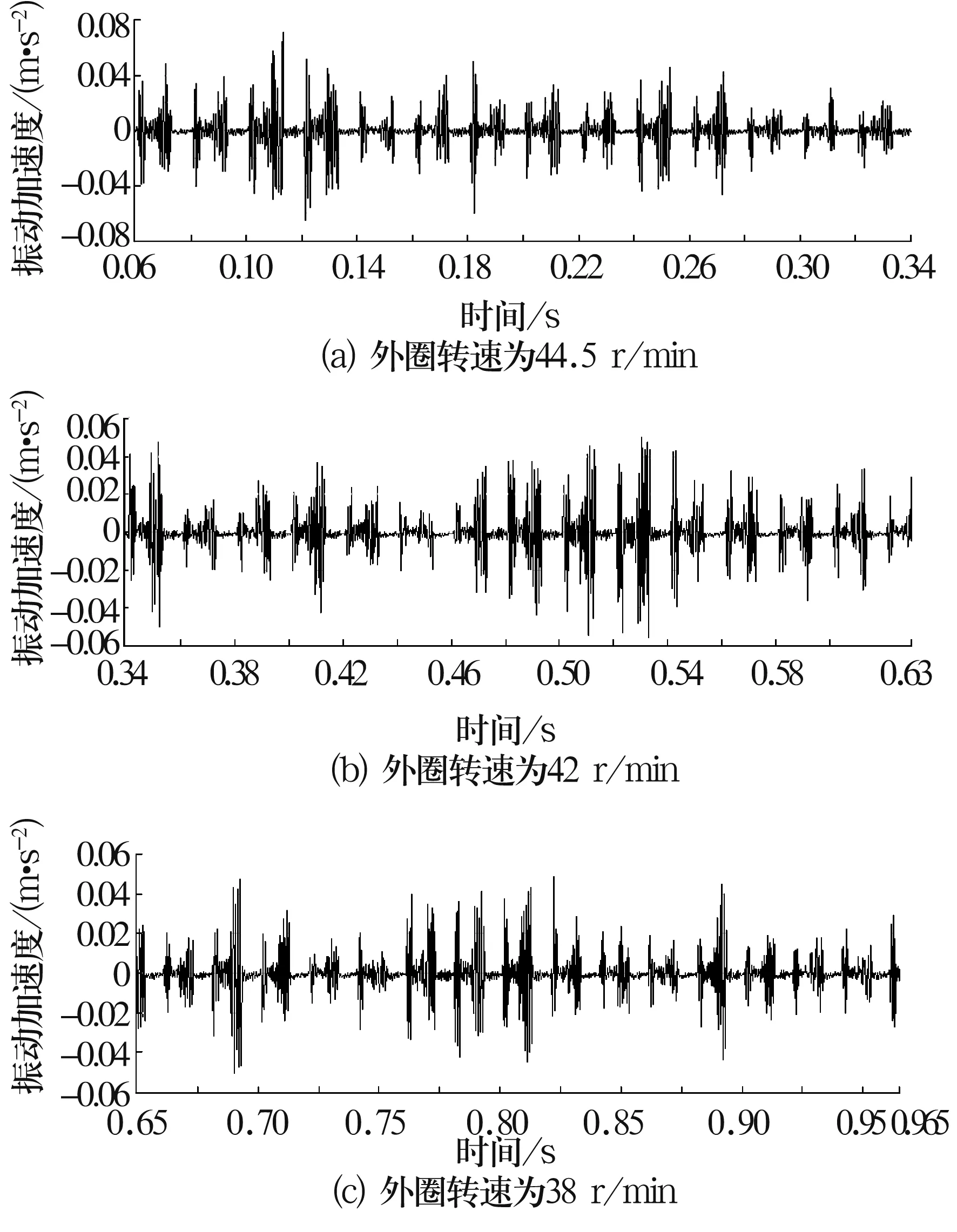

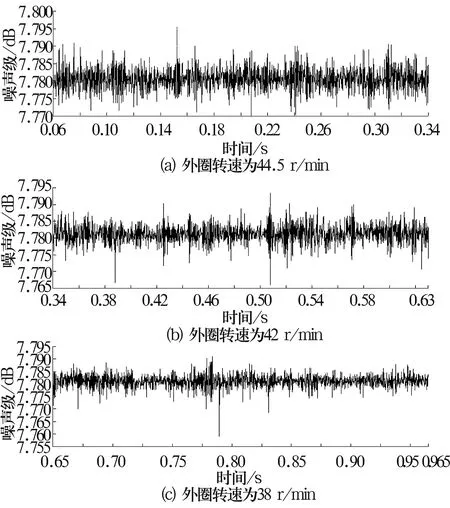

3.1 完好狀態下的振動測試

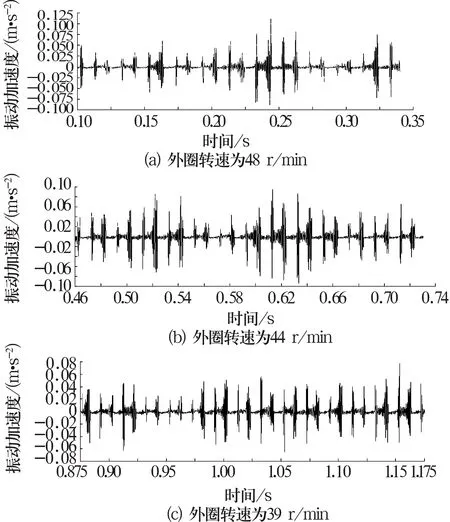

圖5和圖6所示為完好狀態下滾針軸承外圈轉動2圈時的振動加速度與噪聲級。根據(3)式可得外圈轉動1圈,保持架轉動1.117圈,滾針通過數為9.945個;在外圈轉動2圈下滾針的通過數為19.89個。圖5和圖6中滾針的通過振動脈沖數為14~17個,可見在滾針的運動過程中存在較大的滑動,這與滾針的實際運動有一定的誤差,可以理解為因軸承游隙過大,接觸區滾針較少并引起過大的滑動所致。

圖5 完好狀態下軸承的振動加速度信號

圖6 完好狀態下軸承的噪聲信號

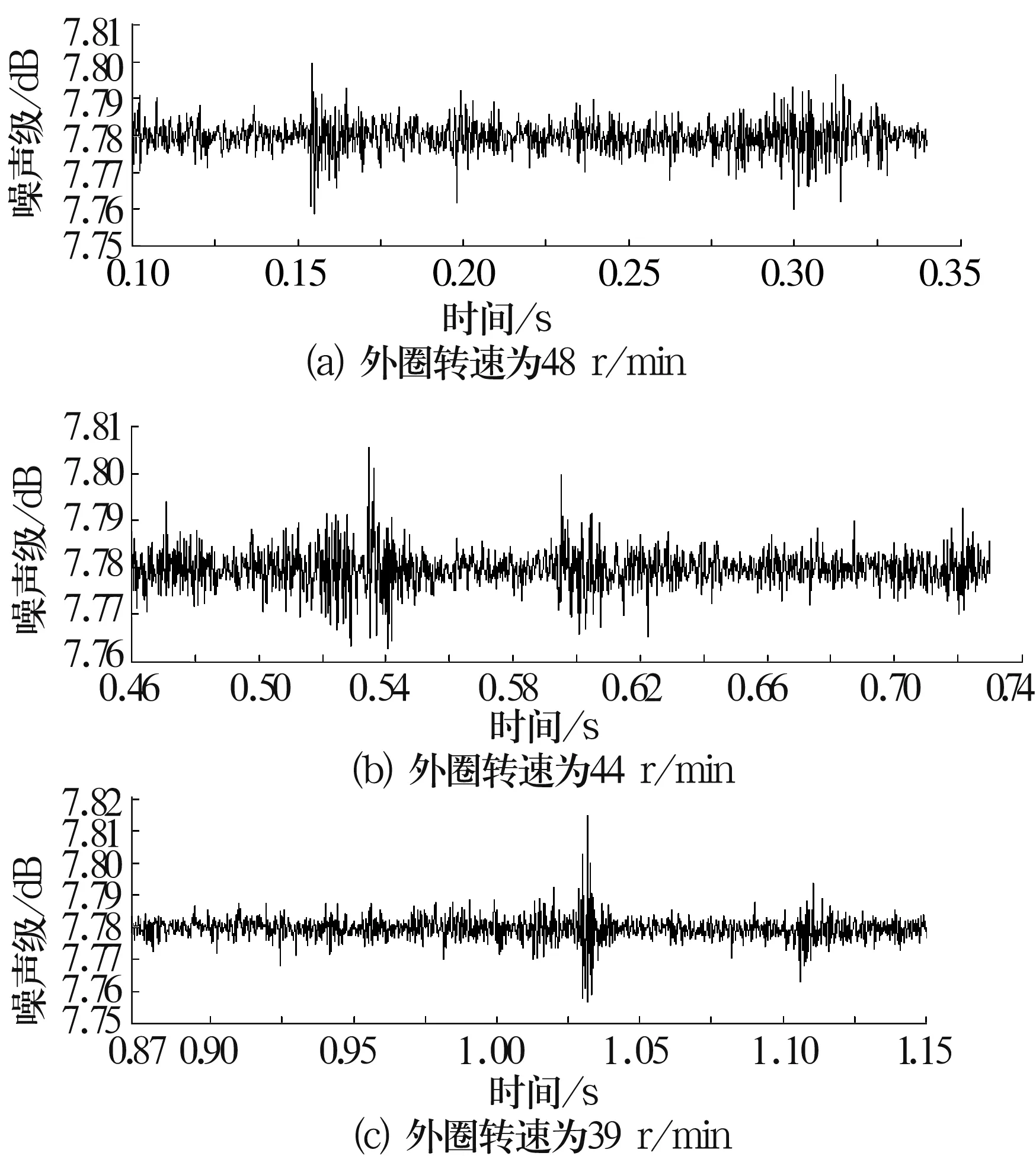

3.2 保持架偏斜下的測試分析

假設保持架傾斜,且內、外圈之間存在間隙,那么滾針在進入承載區前將處于偏斜狀態。由于承載區的糾偏作用,滾針在進入滾道后必然產生歸正碰撞,對比圖5和圖7可見,滾針偏斜狀態的振動加速度信號并沒有明顯大于正常接觸的情況。但因假設的完好狀態并非沒有缺陷,故兩者的振動加速度信號沒有明顯的區別,相同轉速下其振動峰值大10%以上。對比圖6和圖8可知,滾針偏斜狀態的噪聲明顯大于正常接觸狀態的噪聲,根據噪聲的圖形曲線可以明確地辨別滾針的沖擊狀態,可見用噪聲來辨別偏斜狀態下發生的沖擊是可行的。

圖7 保持架面傾斜的振動加速度信號

圖8 保持架面傾斜的噪聲信號

由圖7可見,隨著轉速從48 r/min減小至39r/min,滾針的通過沖擊由13個增加為16.5個,可見隨著轉速的下降,滾針與滾道間的相對滑動減小,由于滾針偏斜在歸正中的沖擊力有限,因而,利用振動加速度信號對滾針偏斜進行判斷有一定的困難。

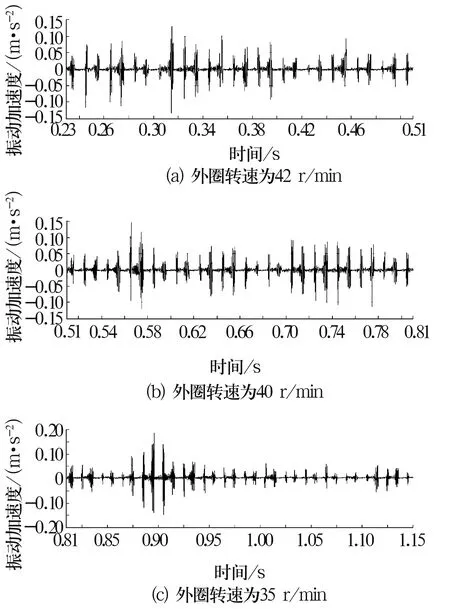

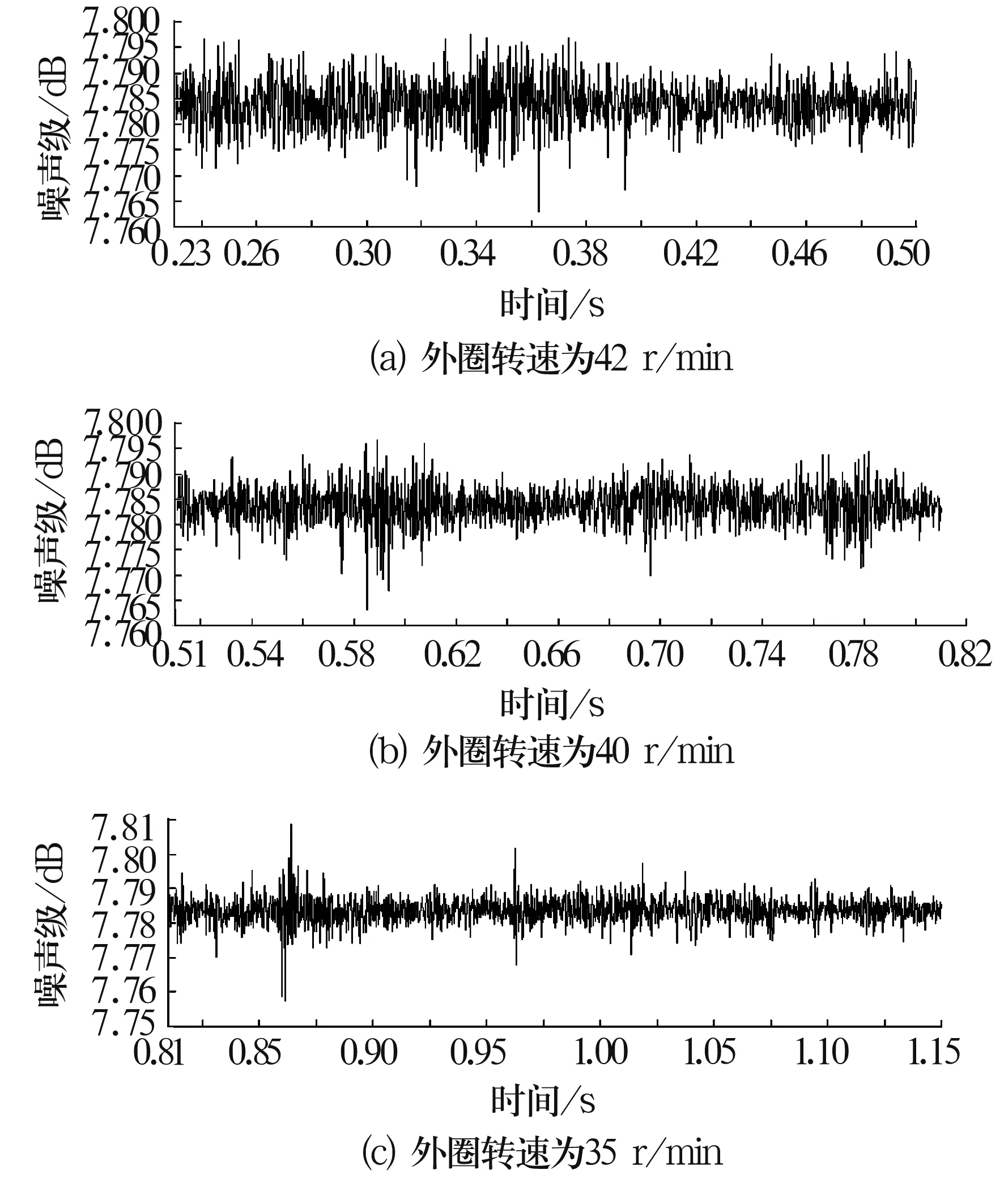

3.3 一針卡死下的測試分析

由圖9和圖10可見,滾針卡死時振動沖擊明顯。在外圈運行2圈的過程中,卡死滾針必有一次通過承載區,其通過承載區時振動以及噪聲均比較明顯。高速時其他干擾相對較多,但轉速減至35 r/min時,其振動沖擊明顯。另外由于滾針卡死使得摩擦力增大,在同樣的初始轉速下,外圈轉速迅速降低。

圖9 一針卡死時的振動加速度信號

圖10 一針卡死時的噪聲信號

綜上所述,軸承振動加速度和噪聲與軸承振動的大小有密切的關系,使用這2個參數可以對滾針軸承的振動和噪聲水平進行定性和一定程度的定量評估和分檔,由于這2個參數之間關系的同步性并不明顯,因而使用振動加速度級峰值與噪聲級來綜合判斷軸承的振動和噪聲比較合理。

4 結論

(1)因保持架與滾針之間存在間隙,滾針在進出承載區時均與保持架碰撞,其碰撞的頻率保持穩定,碰撞加速度相對均勻,沒有明顯的碰撞噪聲。

(2)當滾針因保持架的加工質量設定為偏斜時,其進入承載區后將發生歸正碰撞,引起振動或噪聲。滾針歸正碰撞在實際測試中難以辨別,說明保持架接觸面偏斜對滾針的振動加速度影響有限,而接觸面傾斜導致的噪聲比較明顯,故以噪聲來辨別偏斜狀態下發生的沖擊是可行的。

(3)當有個別滾針卡死時,碰撞的振動加速度明顯增大,同時噪聲變化明顯;如果有2個滾針卡死,慣性輪將難以轉動。