淺析填料在催化裂化裝置分餾塔中的應用

王永輝 劉建明 史 波

(呼和浩特石化公司,內蒙古 呼和浩特 010070)

分餾塔填料技術是煉油裝置一項重要技術,大連西太石化催化裂化裝置早在2 0 0 1年分餾塔改造時就引進由北洋精餾提供的分餾塔填料技術,取得了良好的效果。我公司催化裂化裝置目前加工能力為2 8 0萬噸/年,2 0 1 2年1 0月2 9日正式投產。為了響應國家降低能耗,清潔能源的號召,分餾塔內件換熱段采用散堆填料,分餾段使用規整填料,下段5層采用固舌塔盤,脫過熱段采用7層人字擋板。通過投產后幾個月對分餾塔操作的跟蹤,發現降耗明顯,操作彈性大,總體效果令人滿意。

1 填料塔概況

呼和浩特石化催化裂化裝置目前加工能力為2 8 0萬噸/年,分餾塔內部構件由北京澤華提供專利技術。因為換熱段液相負荷較大,散堆填料更合適;分餾段液相負荷較小,規整填料更合適,效率也高;下段5層采用固舌塔盤,因該段易堵,固舌塔盤具有良好的抗堵能力;脫過熱段采用7層人字擋板。

1.1 頂循段

頂循段由于液相負荷較大,散堆填料優于規整填料,因此采用散堆填料M S R 5 0,填料高度2 0 0 0 m m。采用槽式液體分布器和槽式液體收集器。

1.2 汽柴油分餾段

汽柴油分餾段由于中間有一股富吸收油返回,因此分兩段設計。由于液相負荷不大,采用規整填料較合適;上段采用規整填料S P 2 2 0 Y,填料高度2 2 0 0 m m;下段采用規整填料S P 2 0 0 Y,填料高度1 8 0 0 m m。采用槽式液體分布器和槽式液體收集器。

1.3 一中段

一中段由于液相負荷較大,散堆填料優于規整填料,因此采用散堆填料M S R 5 0,填料高度2 0 0 0 m m。采用槽式液體分布器和槽式液體收集器。

1.4 柴油分餾段

柴油分餾段由于液相負荷不大,采用規整填料S P 2 2 0 Y,填料高度2 4 0 0 m m。采用槽式液體分布器。

1.5 二中段及以下

由于二中段及以下易堵,因此采用固舌塔盤,共5層。

1.6 油漿換熱段

油漿換熱段采用7層人字擋板。

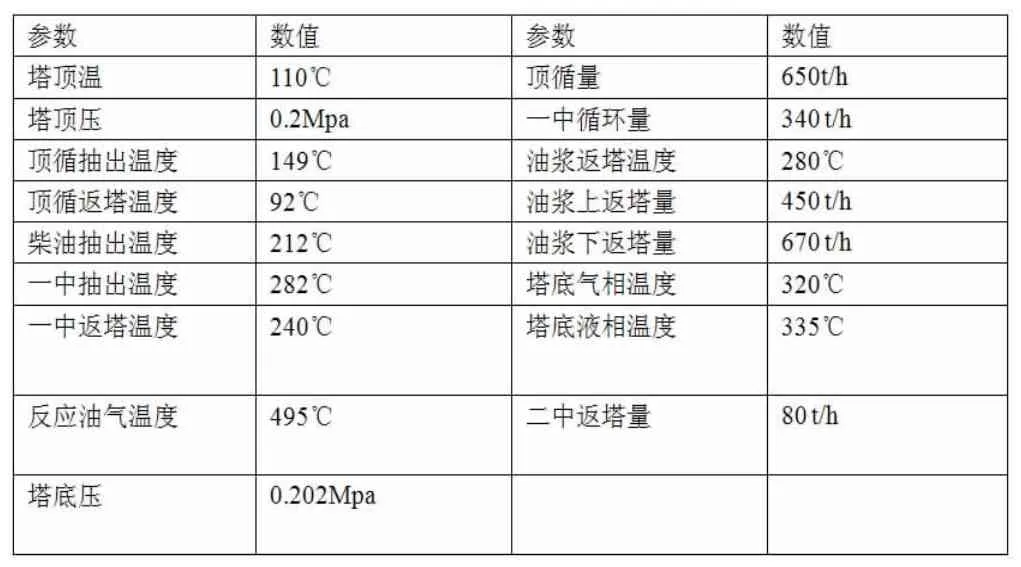

2 填料塔在我公司的實際應用

2 0 1 2年 1 0月2 9日,我公司催化裂化裝置提升管噴油,標志著整套裝置正式開工,相應配套的塔器、換熱設備開始帶負荷運行,分餾塔填料是公司新引進的技術,因此車間人員對分餾塔操作情況進行跟蹤、分析和研究,目前分餾塔運行良好,達到設計水平,分餾塔壓降更是降至0.0 0 2 M p a,反應油氣-分餾系統流程和配置優化,將沉降器→大油氣管線→分餾塔→分餾塔頂冷凝冷卻系統→氣壓機作為另一個完整的系統進行全面優化,作為降低裝置能耗的第二條主線。為裝置實現設計能耗4 2 K g/t做出了貢獻,表1是目前裝置運行部分參數。

通過以上參數可以分析,目前分餾塔運行情況正常,分離效率精確,產品重合度窄,使得產品質量完全滿足市場的需求,并且公司利益最大化。

另外,正常生產時要保證各回流量,特別是要保證油漿上返塔循環量,保證催化劑不被帶至填料層,因為填料特別是規整填料縫隙非常小,一旦催化劑帶上,造成催化劑聚集在規整填料上,不易洗滌下,將造成填料的堵塞甚至結焦,嚴重影響正常操作。正常生產時,要保證油漿上返塔量,嚴禁低于最低值。一旦低于最低值,要及時提高回煉油返塔量和二中返塔量;油漿上返塔中斷時,要果斷切斷進料,并合理控制沉降器進入分餾塔的蒸汽量,防止催化劑帶入分餾塔填料區。正常情況下,填料分餾塔的孔隙率是高于板式塔的,因此正常的生產吹掃等不會導致填料層的吹翻和變形等,氣相流量較大的情況應該出現在放火炬的情況下,在放火炬時,由于壓力急劇降低,氣相線速可急劇增加。因此放火炬時也要控制壓力不能降得太低太快,以防止填料被吹翻變形的情況發生。正常生產時,填料塔的靈敏度要高于板式塔,因此調節時幅度要比板式塔小一些。

表1

3 填料塔在使用過程中注意事項

3.1 在安裝完畢檢查時一定要認真檢查各抽出口、返回口各段連接處法蘭墊片是否安裝、螺栓是否把緊。

3.2 日常操作中,要保證頂循、一中回流流量,防止填料干板結焦;另外該要保證油漿循環量,防止催化劑堵塞塔盤。

3.3 在吹掃時要避免將雜物吹入塔內,因為填料塔更容易堵塞。特別是雜物容易積存在分配器的槽內,雜物多時容易堵塞分配器的小孔。

3.4 停工后一定要進行酸洗鈍化,嚴防硫化亞鐵自然。酸洗鈍化要保證效果,最好用頂循分配器進行酸洗,以保證均勻。即使進行了酸洗鈍化,在檢修期間要也嚴防硫化亞鐵自然,最好保證消防水常備,定期對塔內進行噴淋。盡量減少塔內動火,必須的動火要升級管理,做好防范措施,要將動火焊渣可能落下的部位用防火石棉被鋪好,不準任何焊渣掉入填料床層內。

3.5 填料分餾塔與板式分餾塔相比,操作變化快,調節更靈敏。所以調節時幅度要小,調節太快時易發生沖塔、漏液等現象。

4 填料塔技術優缺點

4.1 填料塔的優點

(1)壓降低填料是目前壓降最低的塔內件,因此填料的真空精餾的壓降優勢非常的明顯,可以降低塔釜溫度,從而降低裝置能耗;在催化分餾塔中,由于降低了壓降,使得壓縮機入口壓力明顯提高;

(2)塔操作反應靈敏,易于調整生產方案。由于填料的液體存留量比較低,因此分餾塔對操作條件的外部變化非常靈敏。如果需要調整生產方案,填料塔很塊就能達到穩定,生產出合格產品;

(3)操作彈性大。填料塔具有非常大的操作彈性,從而保證分餾塔在很寬的操作范圍內分離效率保持不變;

(4)分離效率高。在合適的體系中,尤其是在常壓/真空系統中,與板式塔相比,規整填料分離效率高;

4.2 填料塔缺點

由于填料自身原因,易堵塞,此時油漿循環顯得尤為重要,如果循環量達不到要求,就可能導致油氣攜帶催化劑至填料,輕則影響分餾塔效率,重則導致停工。另外,停工吹掃時,若換熱段返回口未加過濾器,可能將雜物吹進分餾塔,導致填料堵塞。

結語

目前,分餾塔填料技術運用越來越廣泛,作為一項新的技措技改,我們將進一步探索該技術的優劣,不斷分析參數,總結經驗,為降低裝置能耗,建設新型能源煉廠作出更大努力。

[1]劉志敏.填料塔在化工中的應用和發展趨勢[J].遼寧化工,1992.

[2]段良偉.MIP-CGP反應過程數學模型研究[D].華東理工大學,2013.

[3]許友好.多產異構烷烴的催化裂化工藝的工業應用[J].石油煉制與化工,2003.