基于任務(wù)的數(shù)控機(jī)床加工過程可靠性建模技術(shù)研究

王國(guó)強(qiáng) 張根保 洪 濤 陳家焱

1.中國(guó)計(jì)量學(xué)院,杭州,310018 2.重慶大學(xué),重慶,400030

0 引言

在數(shù)控機(jī)床的眾多指標(biāo)中,用戶對(duì)數(shù)控機(jī)床的可靠性指標(biāo)的要求極高。數(shù)控機(jī)床不可靠,高性能不能維持,則會(huì)失去其可用性。因此,可靠性技術(shù)已成為我國(guó)數(shù)控機(jī)床發(fā)展的瓶頸,提高國(guó)產(chǎn)數(shù)控機(jī)床的可靠性水平已成為行業(yè)的一致呼聲[1-2]。

早在20世紀(jì)70年代,前蘇聯(lián)的金屬切削機(jī)床科學(xué)試驗(yàn)研究院在參數(shù)故障模型、工藝可靠性及可靠性預(yù)測(cè)等方面對(duì)機(jī)床可靠性進(jìn)行了專門的研究,同時(shí)出版了論述數(shù)控機(jī)床精度與可靠性的專著[3-4]。Jia 等[5-6]在數(shù)控機(jī)床的可靠性設(shè)計(jì)、分析和評(píng)價(jià)方面的取得一系列的成果;張根保等[7-8]從全壽命周期的可靠性保證技術(shù)方面對(duì)數(shù)控機(jī)床的可靠性進(jìn)行了研究。由于數(shù)控機(jī)床結(jié)構(gòu)的復(fù)雜性,因此可靠性框圖和故障樹方法沒有在數(shù)控機(jī)床的可靠性研究上取得較好的效果[9];張強(qiáng)等[10]將功能元法引入到數(shù)控機(jī)床的可靠性研究中,提出了基于功能元法的數(shù)控機(jī)床功能信息和可靠性信息的抽象方法,建立了基于功能元法的可靠性模型,但該模型是一個(gè)靜態(tài)模型,不能反映數(shù)控機(jī)床加工過程的可靠性變化特性;楊兆軍等[11]建立了數(shù)控機(jī)床故障發(fā)生時(shí)間與各次故障發(fā)生時(shí)間的可靠性模型,但該模型不能反映數(shù)控機(jī)床加工過程某時(shí)刻的具體可靠度。

綜上可知,目前對(duì)數(shù)控機(jī)床可靠性建模研究存在著“三多三少”的情況:①對(duì)數(shù)控機(jī)床零部件的可靠性建模的研究多,對(duì)整機(jī)可靠性建模的研究少;②對(duì)數(shù)控機(jī)床“靜態(tài)”可靠性建模技術(shù)的研究多,對(duì)“動(dòng)態(tài)”可靠性建模的研究少(數(shù)控機(jī)床加工零件的過程是個(gè)動(dòng)態(tài)過程,可靠性建模必須與數(shù)控機(jī)床加工零件的實(shí)際相結(jié)合);③對(duì)數(shù)控機(jī)床單階段任務(wù)可靠性建模的研究多,對(duì)多階段系統(tǒng)任務(wù)可靠性建模的研究少。為了能夠建立一個(gè)真實(shí)反映數(shù)控機(jī)床加工過程的動(dòng)態(tài)可靠性模型,本研究引入數(shù)控機(jī)床元任務(wù)的概念,提出了元任務(wù)的分解模型,并建立了基于任務(wù)的數(shù)控機(jī)床加工過程可靠性模型,為數(shù)控機(jī)床的可靠性研究提供了一種可行的方法。

1 數(shù)控機(jī)床的任務(wù)分解

1.1 元任務(wù)的提出

任務(wù)可靠性研究的一般程序是先構(gòu)建任務(wù)剖面,再明確關(guān)鍵故障的判定依據(jù),緊接著分析設(shè)備的功能關(guān)系,最后采用一定的建模方法完成建模。數(shù)控機(jī)床具有任務(wù)周期長(zhǎng)、任務(wù)形態(tài)隨機(jī)多變的特點(diǎn),這導(dǎo)致數(shù)控機(jī)床加工零件的任務(wù)剖面難以構(gòu)建,故傳統(tǒng)的方法無法反映數(shù)控機(jī)床實(shí)際的任務(wù)規(guī)律與特點(diǎn)。

科學(xué)研究方法表明,對(duì)于復(fù)雜的系統(tǒng),必須先對(duì)其進(jìn)行分解,將其分解為最基本的單元,通過對(duì)基本單元的分析研究達(dá)到化繁為簡(jiǎn)的目的。對(duì)于數(shù)控機(jī)床可靠性的研究也一樣,雖然數(shù)控機(jī)床加工零件的過程復(fù)雜且?guī)в忻黠@的隨機(jī)性,但其組成部分卻可以分解成多個(gè)相對(duì)獨(dú)立的元任務(wù)事件;雖然數(shù)控機(jī)床加工零件的總?cè)蝿?wù)剖面難以構(gòu)建,但元任務(wù)剖面卻相對(duì)容易構(gòu)建。為此,筆者從元任務(wù)的粒度來進(jìn)行數(shù)控機(jī)床加工任務(wù)的可靠性研究。

1.2 元任務(wù)的定義

元任務(wù)是指數(shù)控機(jī)床執(zhí)行加工零件的過程中能實(shí)現(xiàn)一定的目標(biāo)或達(dá)到一定目的的最小結(jié)構(gòu)單元[12]。數(shù)控機(jī)床刀庫(kù)交換門開關(guān)任務(wù)所對(duì)應(yīng)的設(shè)備有交換門、導(dǎo)軌、感應(yīng)開關(guān)、氣體管路、氣源接口等,各設(shè)備之間的功能關(guān)系是固定的。就數(shù)控機(jī)床加工過程而言,數(shù)控機(jī)床刀庫(kù)交換門開關(guān)任務(wù)不可再分,可見,刀庫(kù)交換門的開關(guān)任務(wù)是一個(gè)元任務(wù)。

從元任務(wù)的定義,可知元任務(wù)具有以下性質(zhì)[12]:

(1)有限性。獨(dú)立成功實(shí)行該單元任務(wù)后,能夠達(dá)成有限的任務(wù)目標(biāo)。

(2)相對(duì)獨(dú)立性。元任務(wù)執(zhí)行時(shí)相對(duì)獨(dú)立,與其他任務(wù)的聯(lián)系較少。

(3)不可再分性。元任務(wù)的劃分必須具備不可再分性,如果元任務(wù)還可再分,則其任務(wù)剖面的建立仍較麻煩,這將給總體任務(wù)的分析及模型的建立帶來困難。元任務(wù)所對(duì)應(yīng)的系統(tǒng)(設(shè)備)功能是相對(duì)固定的,任務(wù)目標(biāo)相對(duì)明確,元任務(wù)執(zhí)行的狀態(tài)也能夠完全確定,即要么成功,要么失敗。

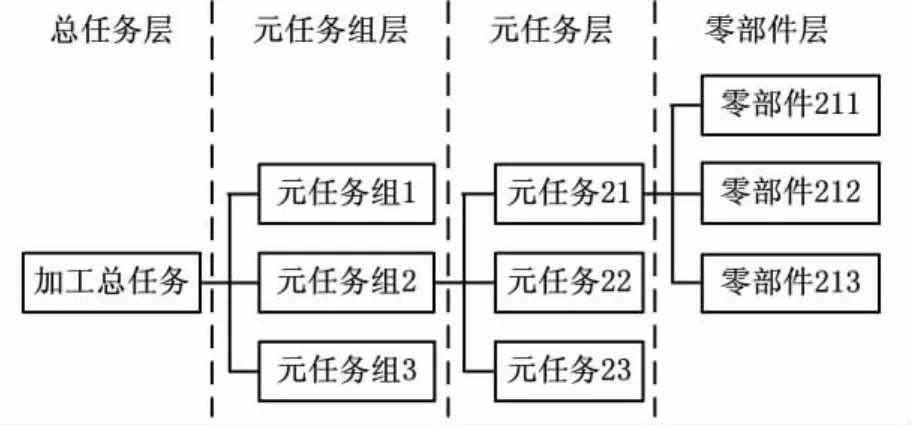

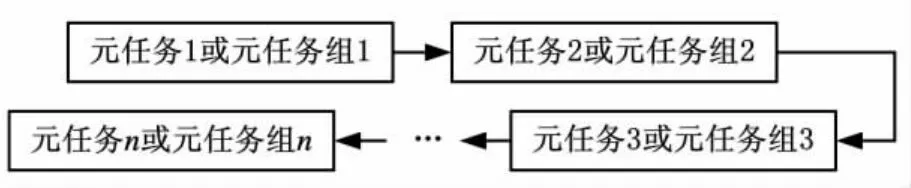

多個(gè)元任務(wù)的組合可以完成更大的任務(wù)目標(biāo)或達(dá)到更大的目的,我們稱之為元任務(wù)組。數(shù)控機(jī)床加工零件的總?cè)蝿?wù)就是由這些元任務(wù)和元任務(wù)組組成的。因此,我們可以得到數(shù)控機(jī)床加工零件總?cè)蝿?wù)的結(jié)構(gòu),如圖1所示。

圖1 數(shù)控機(jī)床加工零件總?cè)蝿?wù)結(jié)構(gòu)圖

1.3 數(shù)控機(jī)床任務(wù)剖面的建立

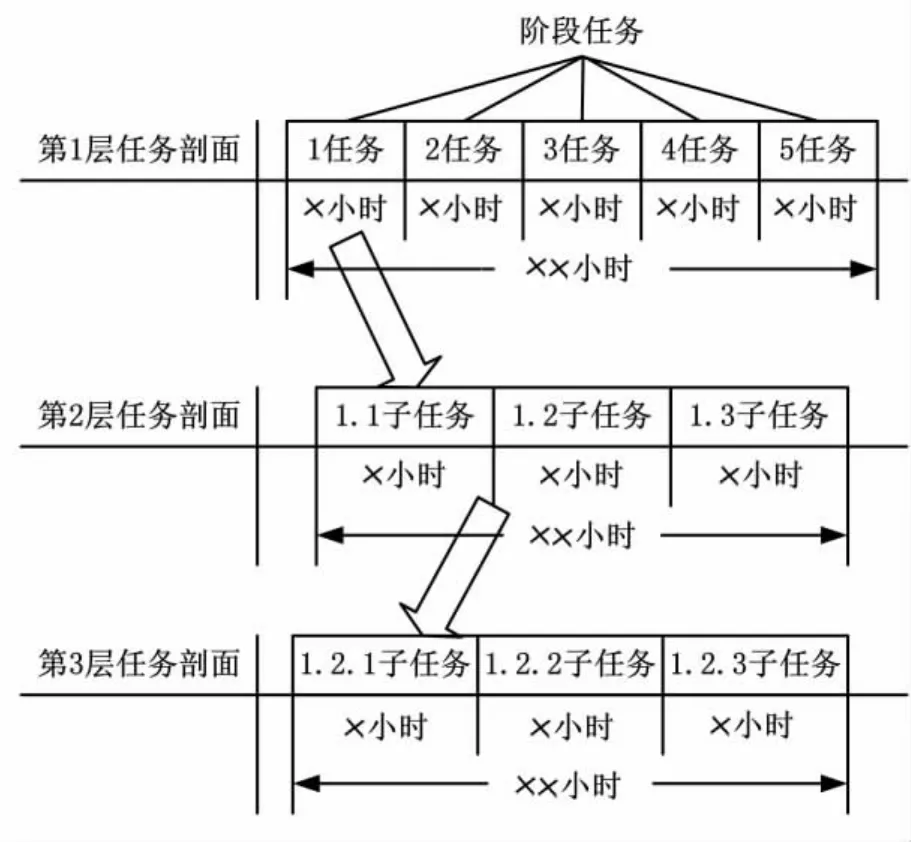

數(shù)控機(jī)床加工過程可靠性模型建立的首要條件就是任務(wù)剖面的建立。由前文可知,傳統(tǒng)的任務(wù)剖面難以反映數(shù)控機(jī)床任務(wù)復(fù)雜、隨機(jī)變化的特點(diǎn),因此,本文將其總?cè)蝿?wù)剖面進(jìn)行分解,建立圖2所示的多層次任務(wù)剖面[12]。

圖2 數(shù)控機(jī)床任務(wù)剖面圖

第1層次為數(shù)控機(jī)床總?cè)蝿?wù)剖面,即總?cè)蝿?wù)執(zhí)行過程中要經(jīng)歷5個(gè)階段。5個(gè)階段為總?cè)蝿?wù)的5個(gè)子任務(wù),所以我們將5個(gè)階段稱為階段任務(wù),即任務(wù)剖面由階段任務(wù)組成。每個(gè)階段任務(wù)有自己的任務(wù)剖面,如任務(wù)1的任務(wù)剖面由第2層次“1.1子任務(wù)、1.2子任務(wù)、1.3子任務(wù)”三個(gè)階段任務(wù)組成。1.2子任務(wù)剖面由第3層次“1.2.1子任務(wù)、1.2.2子任務(wù)、1.2.3子任務(wù)”三個(gè)階段任務(wù)組成。這里需要說明的是,最底層的子任務(wù)肯定是元任務(wù),中間層次的子任務(wù)可能是元任務(wù),也可能是元任務(wù)組。

通過改進(jìn)的任務(wù)剖面及必要的說明就可以清楚地了解數(shù)控機(jī)床任務(wù)過程的整體情況,也就做好了建立數(shù)控機(jī)床任務(wù)可靠性模型的準(zhǔn)備。

2 數(shù)控機(jī)床元任務(wù)的可靠性建模

2.1 數(shù)控機(jī)床總?cè)蝿?wù)的分解

由前文可知,對(duì)數(shù)控機(jī)床的加工過程進(jìn)行建模必須放在元任務(wù)的粒度進(jìn)行。為了達(dá)到這一目的,就必須采用1.3節(jié)中的思路,按照“總?cè)蝿?wù)-元任務(wù)組-元任務(wù)”的結(jié)構(gòu)化分解方法將加工總?cè)蝿?wù)分解到元任務(wù)。

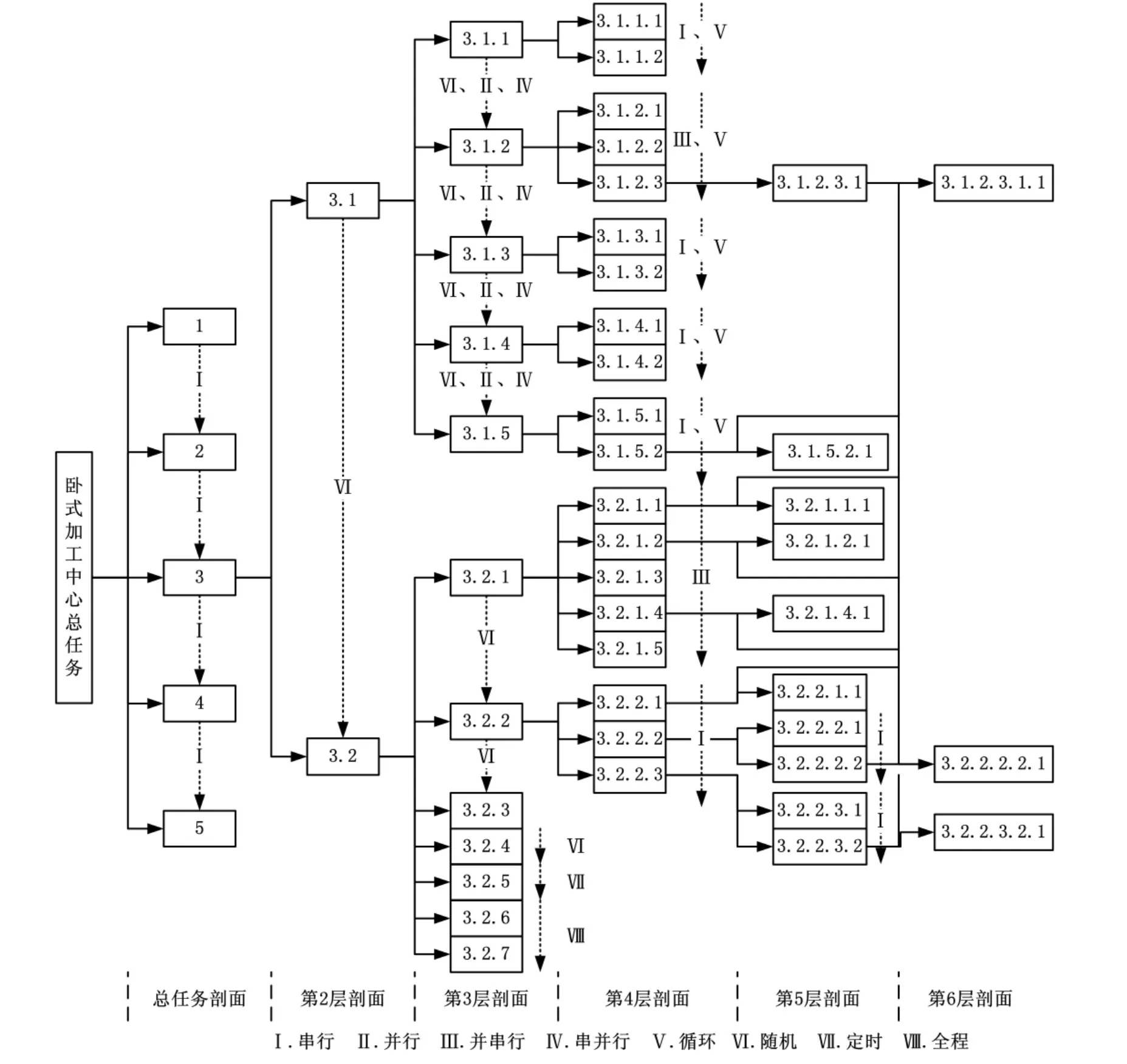

國(guó)產(chǎn)某型臥式加工中心是四軸四聯(lián)動(dòng)設(shè)備,在工件一次裝夾后,可完成鉆、鏜、鉸、攻絲、銑和輪廓的粗精加工。在加工過程中,能夠?qū)崿F(xiàn)刀具、工件的自動(dòng)交換。該型臥式加工中心由床身系統(tǒng)(包括X軸、Z軸傳動(dòng)系統(tǒng))、立柱系統(tǒng)(包括Y軸傳動(dòng)系統(tǒng))、主軸箱系統(tǒng)、工作臺(tái)系統(tǒng)(包括 B軸)、換刀系統(tǒng)、托盤交換系統(tǒng)、電氣系統(tǒng)和輔助系統(tǒng)(液壓系統(tǒng)、氣動(dòng)系統(tǒng)、冷卻系統(tǒng)、潤(rùn)滑系統(tǒng)、排屑系統(tǒng)和防護(hù)裝置)共13個(gè)分系統(tǒng)組成。

我們按照元任務(wù)組的分解方法將該型臥式加工中心的總?cè)蝿?wù)進(jìn)行分解,得到樹形任務(wù)剖面圖(圖3),各編號(hào)對(duì)應(yīng)的元任務(wù)和元任務(wù)組如表1所示。

圖3 臥式加工中心樹形任務(wù)剖面圖

2.2 數(shù)控機(jī)床元任務(wù)的建模

各元任務(wù)的組成不同,執(zhí)行時(shí)間和次序也不同,所以必須對(duì)各元任務(wù)分別建模。傳統(tǒng)的串并聯(lián)模型起源于電子產(chǎn)品,并不完全適合于機(jī)械系統(tǒng),對(duì)于機(jī)械產(chǎn)品而言,“相關(guān)”是其失效的普遍特征,如果忽略了系統(tǒng)中各零部件之間的相關(guān)性或忽略了某個(gè)零部件的多個(gè)失效模式之間的相關(guān)性,而簡(jiǎn)單地在失效相互獨(dú)立的假設(shè)下進(jìn)行零部件和系統(tǒng)的可靠性分析和計(jì)算,勢(shì)必會(huì)導(dǎo)致過大的誤差,甚至得出錯(cuò)誤結(jié)論。因此,只有在考慮了數(shù)控機(jī)床各零部件之間相關(guān)性的情況下,建立的數(shù)控機(jī)床可靠性模型才更準(zhǔn)確。研究發(fā)現(xiàn),數(shù)控機(jī)床零部件的各種相關(guān)性主要發(fā)生在各零部件執(zhí)行某項(xiàng)任務(wù)時(shí),所以我們必須以任務(wù)為載體來研究這種相關(guān)性。成功流(goal oriented,GO)[13]方法的一個(gè)重要特點(diǎn)是能夠真實(shí)反映機(jī)械系統(tǒng)邏輯進(jìn)程上的相關(guān)性,因此本文采用GO法建立了數(shù)控機(jī)床各元任務(wù)的可靠性模型。

表1 編號(hào)及其對(duì)應(yīng)的元任務(wù)和元任務(wù)組

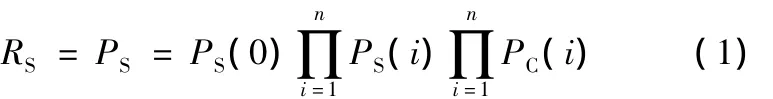

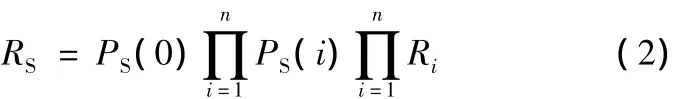

按照GO法原理建立的數(shù)控機(jī)床元任務(wù)級(jí)動(dòng)態(tài)可靠性模型為

式中,RS為元任務(wù)的可靠度;PS為元任務(wù)成功完成執(zhí)行的概率;n為組成元任務(wù)的零部件個(gè)數(shù);i為組成元任務(wù)的零部件的編號(hào);PS(0)為元任務(wù)輸入的可靠度;PC(i)為組成各元任務(wù)的零部件本身的可靠度;PS(i)為控制信號(hào)的可靠度。

式(1)變換后可得元任務(wù)最終可靠度表達(dá)式:

式中,Ri為組成各元任務(wù)各零部件本身的可靠度。

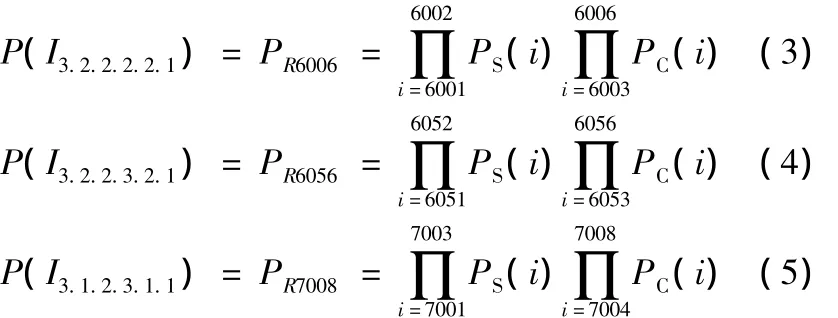

采用上面的方法,我們可以得到圖3中托盤升降元任務(wù)、托盤旋轉(zhuǎn)元任務(wù)和液壓動(dòng)力元任務(wù)的動(dòng)態(tài)可靠性模型:

同理,我們同樣可以得到圖3中其余所有元任務(wù)的可靠性模型,在此不再一一贅述。

3 數(shù)控機(jī)床元任務(wù)組的可靠性建模

3.1 元任務(wù)之間的關(guān)系

由圖3所示的模型可知,元任務(wù)組或由幾個(gè)元任務(wù)組合而成,或由元任務(wù)和元任務(wù)組組合而成,組成元任務(wù)組的各元任務(wù)或元任務(wù)組開始參與工作的時(shí)刻不同、工作時(shí)間長(zhǎng)短不同,并連續(xù)或斷續(xù)出現(xiàn)在各階段任務(wù)中,各階段轉(zhuǎn)換的時(shí)機(jī)無特定規(guī)律可循,這給元任務(wù)組的可靠性建模帶來了難度。

軟件程序運(yùn)行時(shí),各功能的完成是由總程序不斷調(diào)用各個(gè)子程序或函數(shù)來完成的,同樣,數(shù)控機(jī)床加工零件的總?cè)蝿?wù)可以看成是由總?cè)蝿?wù)不斷調(diào)用各元任務(wù)組或元任務(wù)來完成的。

臥式加工中心的加工過程中,某一時(shí)刻所有元任務(wù)或元任務(wù)組都有兩個(gè)狀態(tài)(執(zhí)行狀態(tài)和待執(zhí)行狀態(tài)),則某一時(shí)刻n個(gè)元任務(wù)或元任務(wù)組共有2n個(gè)組合,因此在某一時(shí)刻總?cè)蝿?wù)的狀態(tài)共有2n個(gè)。加工過程實(shí)際就是各狀態(tài)的不斷轉(zhuǎn)移過程,且各狀態(tài)之間的相互轉(zhuǎn)移過程是一個(gè)典型的時(shí)間連續(xù)但狀態(tài)離散的隨機(jī)過程,這恰好符合馬爾可夫過程理論,因此我們可以采用馬爾可夫方法對(duì)元任務(wù)組進(jìn)行建模。

由于元任務(wù)組所處層次的不同,各元任務(wù)組之間存在包含與被包含的關(guān)系,所以我們必須從底層向頂層逐層建模,從而完成臥式加工中心總?cè)蝿?wù)可靠性的建模。

我們根據(jù)最重要的時(shí)間順序?qū)?gòu)成高層次元任務(wù)組的各低層元任務(wù)和元任務(wù)組之間的關(guān)系分為串行、并行、并串行、串并行、循環(huán)和隨機(jī)。串行關(guān)系即各元任務(wù)在時(shí)間上依次順序執(zhí)行;并行關(guān)系即各元任務(wù)或低層次元任務(wù)組在時(shí)間上同時(shí)執(zhí)行;循環(huán)關(guān)系即各元任務(wù)在時(shí)間上依次循環(huán)且不斷重復(fù)執(zhí)行;隨機(jī)關(guān)系是指某一時(shí)刻元任務(wù)組內(nèi)執(zhí)行的各元任務(wù)或低層次元任務(wù)組有一個(gè)或多個(gè),且他們之間的轉(zhuǎn)變沒有規(guī)律,完全是隨機(jī)組合。各元任務(wù)或元任務(wù)組之間的時(shí)間順序關(guān)系不同,建立的模型也不同。

3.2 各種關(guān)系元任務(wù)組可靠性模型的建立

為了能夠明確各元任務(wù)之間的轉(zhuǎn)移過程,我們利用馬爾可夫理論,首先建立構(gòu)成元任務(wù)組的各元任務(wù)或低層次元任務(wù)組的狀態(tài)轉(zhuǎn)移圖。我們用狀態(tài)“1”表示某時(shí)刻該元任務(wù)或低層次元任務(wù)組在執(zhí)行,狀態(tài)“0”表示某時(shí)刻該元任務(wù)或低層次元任務(wù)組在待執(zhí)行。某元任務(wù)組中存在n個(gè)元任務(wù)或低層次元任務(wù)組時(shí),該元任務(wù)組的狀態(tài)空間就是2n個(gè),但要去掉那些在原則上不可能存在的狀態(tài)空間。根據(jù)元任務(wù)組內(nèi)各元任務(wù)或元任務(wù)組的執(zhí)行順序,建立元任務(wù)組狀態(tài)轉(zhuǎn)移圖。然后,根據(jù)元任務(wù)組狀態(tài)轉(zhuǎn)移圖建立元任務(wù)組狀態(tài)轉(zhuǎn)移矩陣。最后,以元任務(wù)組狀態(tài)轉(zhuǎn)移矩陣為基礎(chǔ),根據(jù)Chapman-Kolmogorov方程,建立元任務(wù)組的可靠性模型。

構(gòu)成高層次元任務(wù)組的各低層元任務(wù)和元任務(wù)組之間的關(guān)系共有6種,要建立總?cè)蝿?wù)的可靠性模型,就需要建立6種關(guān)系的可靠性模型,由于篇幅關(guān)系,不可能把6種關(guān)系的可靠性建模全部介紹,因此本小節(jié)只以串行關(guān)系元任務(wù)組的可靠性模型為例,介紹其建模步驟,其他的關(guān)系建模采用相同方法,在此不再一一贅述。下面詳細(xì)介紹串行關(guān)系元任務(wù)組的可靠性建模過程:

(1)由串行關(guān)系元任務(wù)組的定義可知,其可靠性結(jié)構(gòu)模型如圖4所示。

圖4 串行關(guān)系元任務(wù)組可靠性結(jié)構(gòu)模型圖

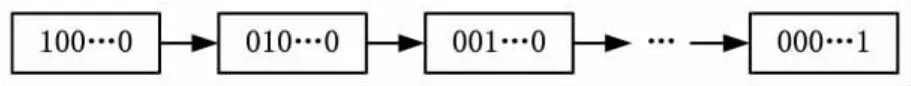

(2)由于該元任務(wù)組有n個(gè)元任務(wù)或低層次元任務(wù)組,所以該元任務(wù)組的狀態(tài)有2n個(gè),分別從(000…0)到(111…1)。由于各元任務(wù)或低層次元任務(wù)組是串行關(guān)系,所以在某一時(shí)刻只有1個(gè)元任務(wù)或低層次元任務(wù)組在執(zhí)行,因此,其狀態(tài)空間只有n個(gè),分別是(100…0)、(010…0)、(001…0)、…、(000…1),用行陣[1 0 0 …0]、[0 1 0 … 0]、…、[1 0 0 … 1]表示它們的狀態(tài)。

根據(jù)該元任務(wù)組可靠性結(jié)構(gòu)模型得到其狀態(tài)轉(zhuǎn)移圖(圖5)。

圖5 串行關(guān)系狀態(tài)轉(zhuǎn)移圖

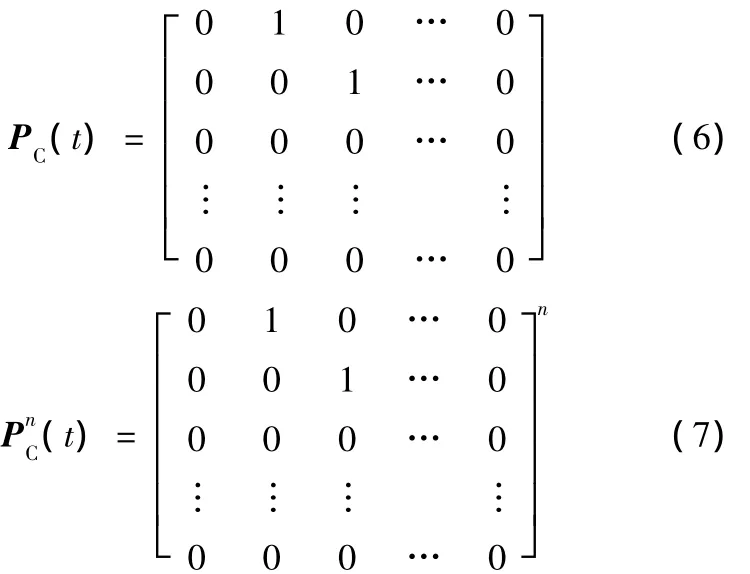

(3)根據(jù)該元任務(wù)組狀態(tài)轉(zhuǎn)移圖得到其1步狀態(tài)的轉(zhuǎn)移矩陣,因?yàn)樵撛蝿?wù)組共有n個(gè)狀態(tài),所以為n階矩陣。由于各狀態(tài)之間的轉(zhuǎn)換是必然的,所以轉(zhuǎn)移概率均為1。

因此,可得該元任務(wù)組的1步狀態(tài)轉(zhuǎn)移矩陣和n步狀態(tài)轉(zhuǎn)移矩陣:

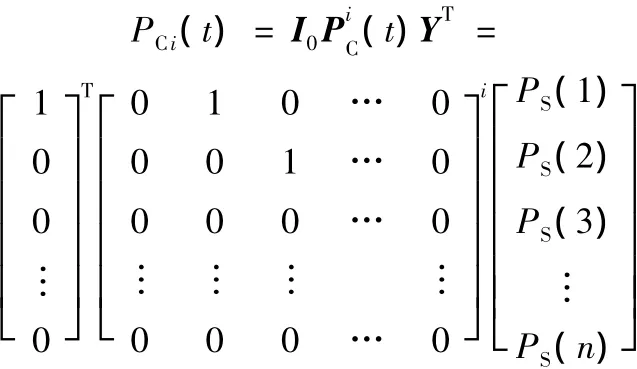

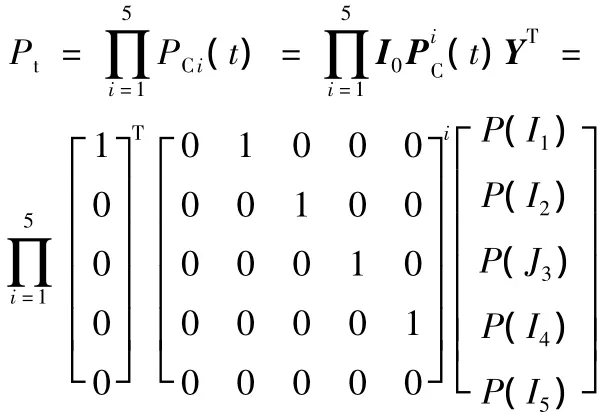

那么由初始狀態(tài)I0=[1 0 0 … 0],轉(zhuǎn)移i步后,該元任務(wù)組的狀態(tài)為

(4)根據(jù)Chapman-Kolmogorov方程可得該元任務(wù)組中正在執(zhí)行的元任務(wù)或元任務(wù)組的可靠度:

式中,YT為該元任務(wù)組內(nèi)各元任務(wù)或元任務(wù)組的可靠性模型組成的列陣,YT=[PS(1)PS(2) …PS(n)]T。

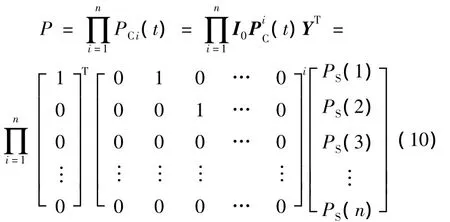

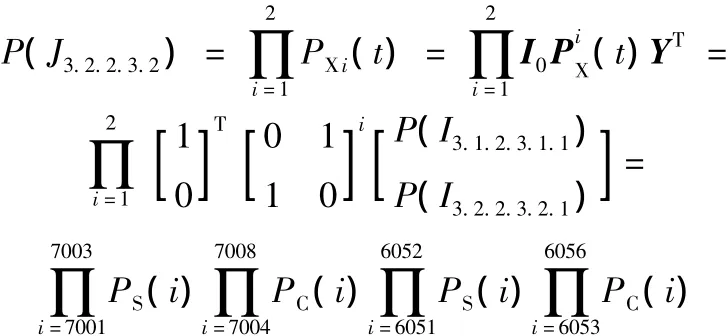

由此可得,該元任務(wù)組的可靠性數(shù)學(xué)模型:

同理,可得并行、并串行、串并行、循環(huán)和隨機(jī)關(guān)系元任務(wù)組的可靠性模型,在此不再羅列。

3.3 數(shù)控機(jī)床加工總?cè)蝿?wù)可靠性模型的建立

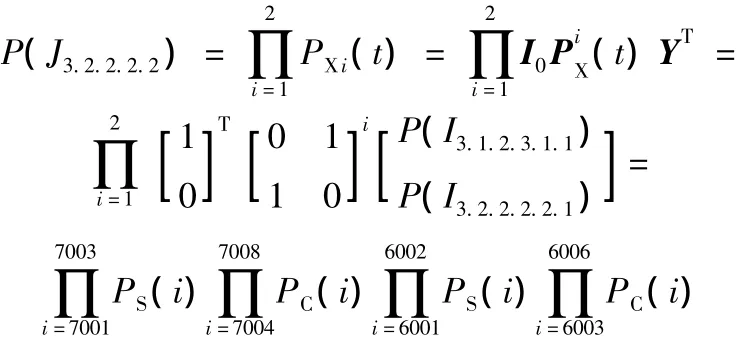

我們以2.2節(jié)中建立的各元任務(wù)可靠性模型為基礎(chǔ),根據(jù)3.2節(jié)中各種關(guān)系元任務(wù)組可靠性建模理論,按照樹形任務(wù)剖面圖(圖3)由底層向頂層依次建立臥式加工中心總?cè)蝿?wù)可靠性模型。由于我們已經(jīng)在2.2節(jié)中建立了第6層任務(wù)剖面的3個(gè)元任務(wù)的可靠性模型(式(3)~式(5)),所以我們直接從第5層開始。第5層任務(wù)剖面包括兩個(gè)元任務(wù)組:托盤升降運(yùn)動(dòng)元任務(wù)組和托盤旋轉(zhuǎn)運(yùn)動(dòng)元任務(wù)組。

托盤升降運(yùn)動(dòng)元任務(wù)組包括液壓動(dòng)力元任務(wù)和托盤升降運(yùn)動(dòng)元任務(wù),因?yàn)橥斜P升降運(yùn)動(dòng)元任務(wù)依靠液壓動(dòng)力元任務(wù)驅(qū)動(dòng)執(zhí)行,所以它們之間是串行關(guān)系。故我們將式(3)、式(5)代入串行系統(tǒng)可靠性模型(式(10)),可得托盤升降運(yùn)動(dòng)元任務(wù)組的可靠性模型:

托盤旋轉(zhuǎn)運(yùn)動(dòng)元任務(wù)組包括液壓動(dòng)力元任務(wù)和托盤旋轉(zhuǎn)運(yùn)動(dòng)元任務(wù)。因?yàn)橥斜P旋轉(zhuǎn)運(yùn)動(dòng)元任務(wù)依靠液壓動(dòng)力元任務(wù)驅(qū)動(dòng)執(zhí)行,所以它們之間也是串行關(guān)系。故我們將式(4)、式(5)代入串行系統(tǒng)可靠性模型(式(10)),可得托盤旋轉(zhuǎn)運(yùn)動(dòng)元任務(wù)組的可靠性模型:

同理,我們可以從底層向頂層依次建立各層次的所有元任務(wù)組的可靠性模型。所以,臥式加工中心加工零件的總?cè)蝿?wù)可靠性模型為

4 結(jié)語

本文在闡述數(shù)控機(jī)床加工過程復(fù)雜性特點(diǎn)的基礎(chǔ)上,提出了基于任務(wù)的動(dòng)態(tài)可靠性建模方法,并以某型國(guó)產(chǎn)加工中心為例,建立了其加工過程的可靠性模型,為數(shù)控機(jī)床可靠性建模提出了一種新的研究思路。

[1]賈亞洲,楊兆軍.數(shù)控機(jī)床可靠性國(guó)內(nèi)外現(xiàn)狀與技術(shù)發(fā)展策略[J].中國(guó)制造業(yè)信息化,2008(4):35-37.

Jia Yanzhou,Yang Zhaojun.Research Status of Reliability of NCMachine[J].Manufacture Information Engineering of China,2008(4):35-37.

[2]賈亞洲.可靠性向國(guó)產(chǎn)數(shù)控裝備提出挑戰(zhàn)[J].機(jī)電國(guó)際市場(chǎng),2001(4):14-16.Jia Yanzhou.The Challenge of Reliability of CN Machine[J].International Market of Machine,2001(4):14-16.

[3]普羅尼科夫A C.數(shù)控機(jī)床的精度與可靠性[M].李昌琪,譯.北京:機(jī)械工業(yè)出版社,1987.

[4]Vasilev V S.Cost Efficiency Approach to the Selection of NC Machine Tool Reliability Standards[J].Soviet Engineering Research,1985,5(9):49-50.

[5]Jia Yazhou,Shen Guixiang,Jia Zhixin.A Reliability Approach to Machine Tool Bearings[J].Reliability Engineering and System Safety,1995,50(1):127-134.

[6]Jia Yazhou,Holim W,Jia Zhixin.Probability Distribution ofMachining Center Failures[J].Reliability Engineering and System Safety,1995,50(1):121-125.

[7]張根保,龐繼紅,陳國(guó)華,等.數(shù)控裝備質(zhì)量的模糊物元綜合評(píng)價(jià)方法[J].重慶大學(xué)學(xué)報(bào),2011,34(1):36-41.

Zhang Genbao,Pang Jihong,Chen Guohua,et al.A Comprehensive Evaluation Method of Fuzzy Matter Element for CNC Equipment Quality[J].Journal of Chongqing University,2011,34(1):36-41.

[8]張根保,葛紅玉,劉佳,等.可靠性驅(qū)動(dòng)的裝配過程建模及預(yù)測(cè)方法[J].計(jì)算機(jī)集成制造系統(tǒng),2012,18(2):349-355.

Zhang Genbao,Ge Hongyu,Liu Jia,et al.Assembly Process Modeling and Prediction Method of Reliability- driven[J].Computer Integrated Manufacturing Systems,2012,18(2):349-355.

[9]張英芝,申桂香,薛玉霞,等.數(shù)控車床主軸模糊故障樹分析[J].吉林大學(xué)學(xué)報(bào)(工學(xué)版),2006,36(2):65-68.

Zhang Yingzhi,Shen Guixiang,Xue Yuxia,et al.Fuzzy Fault Tree Analysis of the Principal Axis of Numerical Control Lathe[J].Journal of Jilin University(Engineering and Technology Edition),2006,36(2):65-68.

[10]張強(qiáng),艾興,賈亞洲.數(shù)控機(jī)床可靠性信息系統(tǒng)信息建模[J].山東大學(xué)學(xué)報(bào)(工學(xué)版),2005,35(8):14-18.

Zhang Qiang,Ai Xing,Jia Yazhou.Study on Reliability Information System Modeling of CNCMachine Tools[J].Chinese Journal of Shandong University,2005,35(8):14-18.

[11]楊兆軍,李小兵,許彬彬,等.加工中心時(shí)間動(dòng)態(tài)可靠性建模[J].機(jī)械工程學(xué)報(bào),2012,48(1):16-21.

Yang Zhaojun,Li Xiaobing,Xu Binbin,et al.Time Dynamic Reliability Modeling of Machining Center[J].Chinese Journal of Mechanical Engineering,2012,48(1):16-21.

[12]楊建軍,胡濤,黎放.基于元任務(wù)的艦船總體任務(wù)可靠性建模方法[J].造船技術(shù),2009(1):12-14.

Yang Jianjun,Hu Tao,Li Fang.Reliability Modeling Method of Galley Task Based on Meta - task[J].Marine Technology,2009(1):12-14.

[13]沈祖培,黃祥瑞.GO法原理及應(yīng)用[M].北京:清華大學(xué)出版社,2004.