復合涂層在高強鋼沖壓模具上的應用

文/王萬祥,朱清,洪健成·金鴻順機械工業有限公司模具部

復合涂層在高強鋼沖壓模具上的應用

文/王萬祥,朱清,洪健成·金鴻順機械工業有限公司模具部

通過多種表面處理方法的嘗試比較,在同樣成本、同樣周期條件下采用復合涂層PVD處理技術比采用TD技術更能延長模具壽命,特別是高強和超高強度鋼板的成形模具。

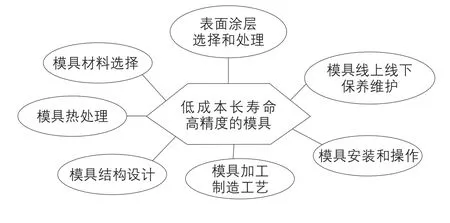

目前,在車身輕量化的趨勢下,采用高強超高強鋼板沖壓車身零部件日益增多。對于延長沖壓模具壽命,也出現了多種途徑和方法,如圖所1示,與模具壽命關聯的主要因素有模具的結構設計、模具材料選擇、材料的熱處理方式、模具加工制造工藝等等。從成本、質量、周期等方面比較,表面選擇復合涂層PVD處理是一個比較理想的有效途徑。模具在工作中除了要求基體有合理配置下足夠高的強度和韌性外,其表面性能對工作性能及使用壽命也至關重要。表面性能,包括:耐磨損性能,主要指模具在設計壽命期內,能夠保證零件尺寸、公差、精度的能力;耐腐蝕性能,主要指模具在設計壽命期內能夠抵抗酸、堿、鹽等有害氣體侵蝕的能力;耐疲勞性能,能夠持續保證模具穩定正常生產的能力。表面性能的提高單純依靠基體材料本身非常有限,也很不經濟。但通過表面處理技術,可以收到事半功倍的效果,這也正是表面技術得以快速發展的主要原因。

模具表面處理技術特點

圖1 影響模具壽命主要關聯因素

模具的表面處理技術,是通過表面的涂覆、表面改性或復合處理技術改變模具表面形態、化學成分、組織結構和應力狀態,來獲得表面形態的系統工程。表面處理方法,可分為化學方法、物理方法、物理化學方法。雖然提高模具表面性能的技術不斷涌現,但在模具表面涂層處理中通過多種涂層比較,應用最多的還是Dura(PN+PVD)。Dura(PN+PVD)技術,也叫復合的涂層技術。

Dura(PN+PVD)技術具有的特點,包括以下7方面:

⑴特殊的基材加PN硬支撐層與PVD涂層的復合結構。

⑵低溫處理不會變形,也適用于補焊模具。

⑶能確保PN層和PVD涂層的優越結合。

⑷復合涂層技術可解決熱處理不能解決的模具鋼本身同時擁有的高韌性和高硬度的矛盾。

⑸10多種PN+PVD涂層工藝的選擇,能滿足不同模具加工的需要。

⑹已經做過PVD、TD處理的模具仍舊可以做PN+PVD處理。

⑺模具可以重復涂層,延長模具壽命。

PN+PVD涂層前對模具狀態的要求

⑴對模具材料的要求。建議使用進口的SKD11(凸凹模常用材料)涂鍍,或者硬質合金鋼、高速鋼、預硬鋼、熱作模具鋼也可以。其中,工具鋼、冷作模具鋼需要進行做500℃高溫回火處理。

⑵對形狀外觀的要求。可做的模具最大尺寸為600mm×400mm×200mm,孔徑與孔深比和槽深與槽寬比應大于1:1;模具之冷卻水口、進膠口、螺絲孔不能有殘余膠料;模具不能有鑲嵌、螺帽、碰傷和毛邊;模具表面必須經過精細的研磨或拋光處理,沖壓模具Ra小于0.05μm,模具工作面Ra小于0.02μm;焊接模具或補焊模具必須經過去應力處理,焊料不能含有鋅、鎘等熔點物質;模具上必須有可供掛、吊用的孔和臺階。

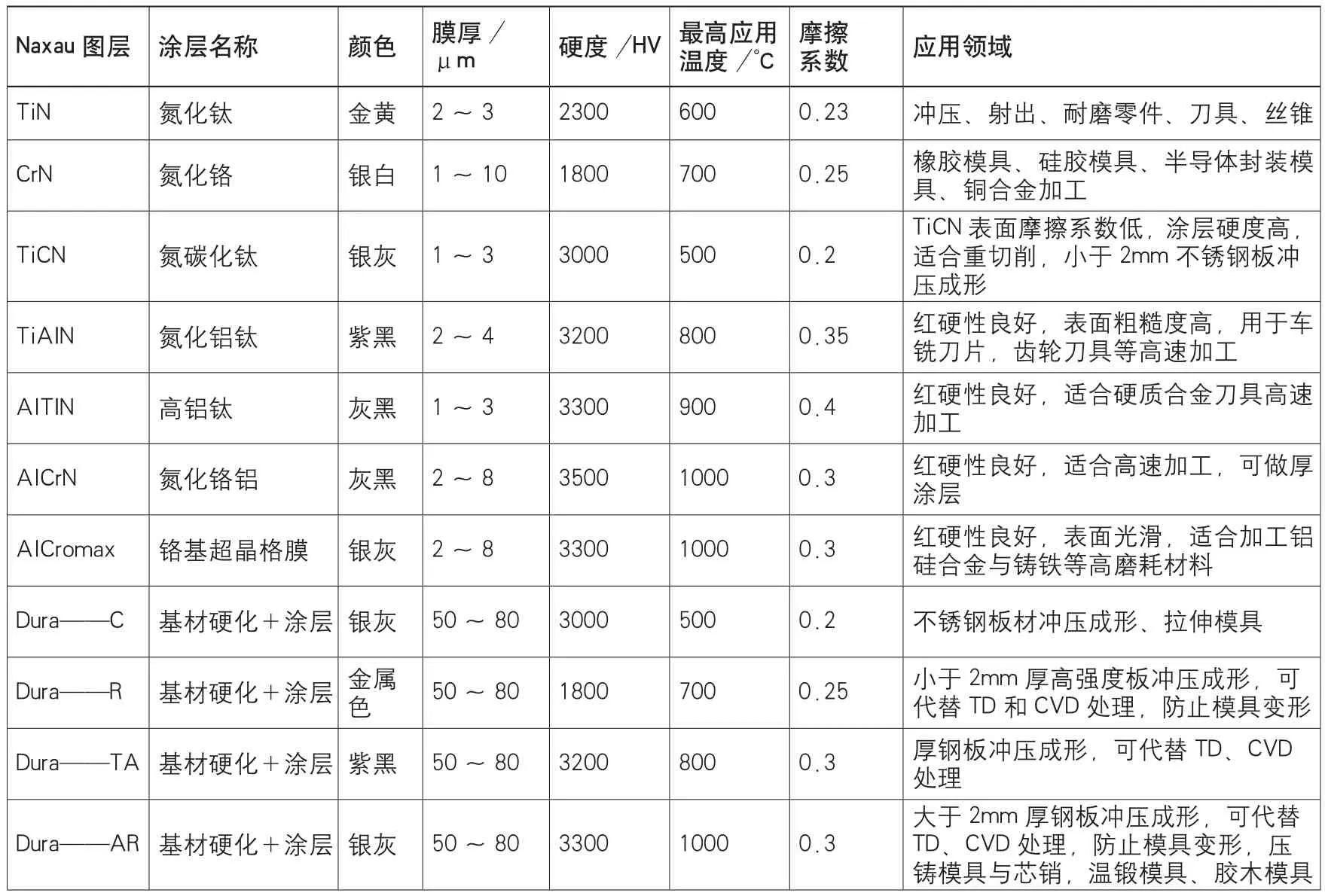

11種PN+PVD復合涂層的物理性能和各自的應用領域

11種PN+PVD復合涂層的物理性能和各自的應用領域,見表1。

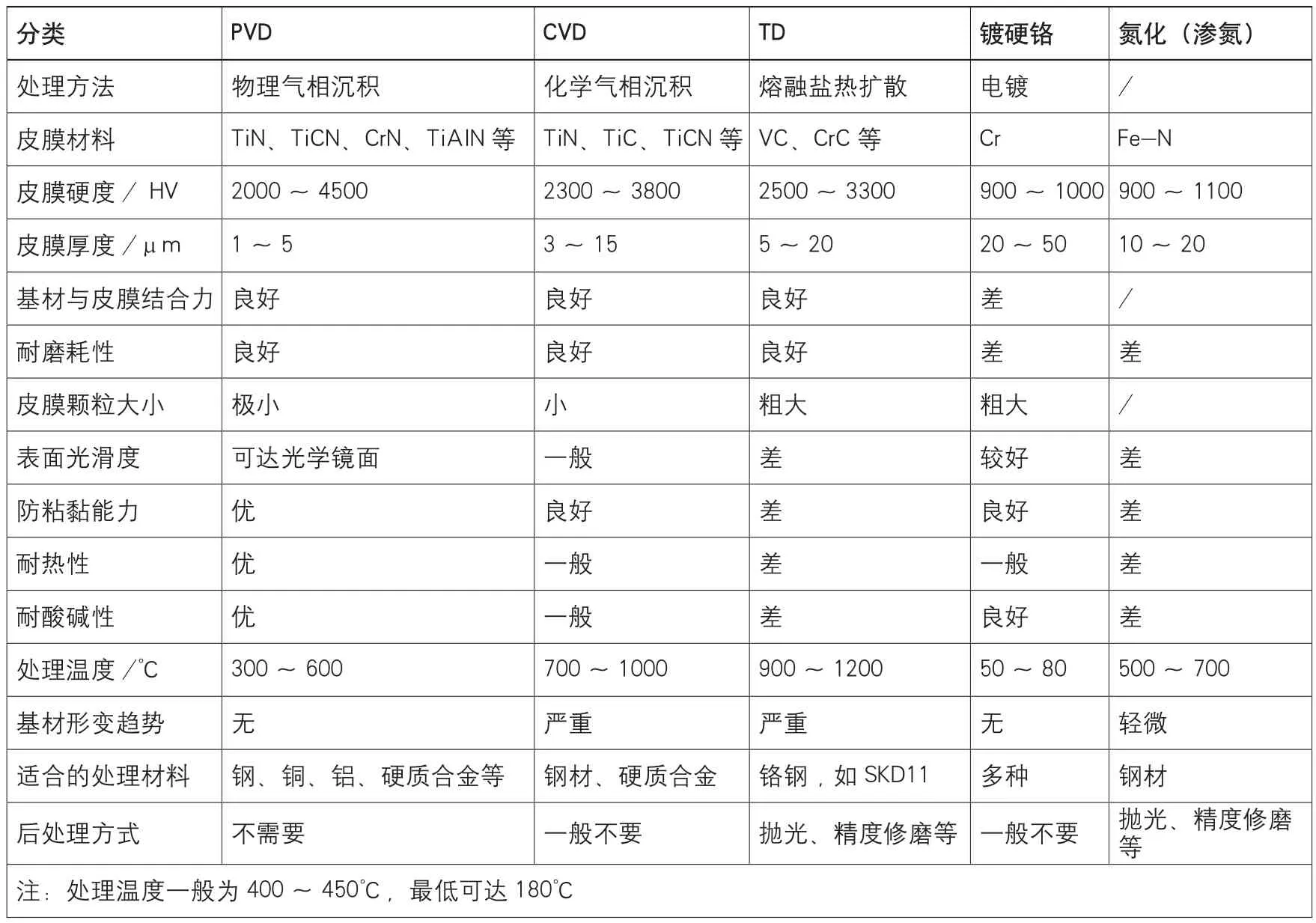

現代多種表面技術的比較

對目前應用的多種表面技術進行比較,見表2。

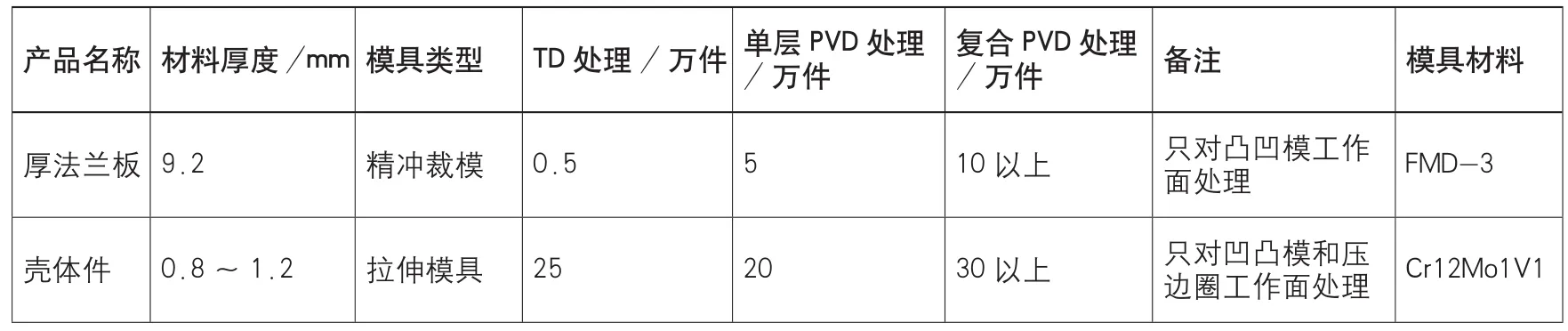

復合涂層PVD模具與TD模具沖次壽命的比較

如圖2所示,法蘭板落料模一次TD處理的使用壽命多年來一直在5000件/次左右,還有因變形抓取型面反復修改問題。后改用單層PVD處理,平均一次處理后可連續沖壓5萬件。采用復合PVD后,模具已經沖裁了10萬次,刃口尺寸和公差還能滿足沖壓制件的要求。如圖3所示,殼體拉伸模一次TD處理的使用壽命多年來一直徘徊在20萬件/月左右,后來改用復合PVD處理,目前已經連續沖壓30萬件,模具仍在正常使用中。復合涂層PVD模具與TD模具的壽命對比,見表3。

表1 11種PN+PVD復合涂層的物理性能和各自的應用領域

表2 現代多種表面技術的比較

圖2 法蘭板落料模與法蘭板產品

圖3 殼體拉伸模與后殼體產品

模具表面強化處理工藝的應用中,最關鍵的是表面處理前的熱處理和精加工。其中,模具工作面的粗糙度需要達到鏡面效果。并且放置在真空狀態中,模具處理溫度應保持在300~600℃的范圍中。工藝優點是處理溫度低,無變形及尺寸變化。工藝缺點是受設備條件制約,對工件尺寸有限制,附著力和基體強度不適用鑄鐵。

表3 復合涂層PVD模具與TD模具的壽命對比

復合PVD工藝流程

復合PVD工藝流程:收貨→IQC檢查→超聲波清洗→精拋光→入庫排爐→領料→上洗盤→預清洗→前處理→正常洗→MQC檢查→包邦上掛→上臺車→等離子氮化→PVD涂層→下掛→出貨→OQC檢查→入庫包裝→出庫發運。

結束語

復合涂層技術在國內還處在嘗試階段,從初步應用的效果和范圍來看有光明的前景,尤其對中小鋼板模具的壽命有倍增的提高作用。如果擴大涂層設備的使用空間,提高設備的擴容性能(達到中等模具需要的空間500mm×1200mm×800mm),其經濟和社會效益會更加明顯。