沖切復合加工技術在鈑金加工中的應用

一拖(洛陽)建筑機械有限公司 (河南 471009) 穆秀玲 楊振軍

近年來,各種復合加工下料設備得到越來越多機械制造企業的使用和關注,其中沖壓切割(以下簡稱沖切)復合加工技術是將板材冷沖壓與熱切割加工技術合二為一,在汽車、煤機、工程機械等行業中已有部分企業使用這類設備。

我公司引進的美國麥格菲公司的維特尼3400XP數控等離子沖壓切割復合加工中心(以下簡稱沖切復合加工中心)就是一臺將現代化數控技術與等離子切割技術和液壓沖壓、卸料技術相結合的先進的全自動化復合下料設備,如圖1所示,該設備可在一塊鋼板上一次完成各種零件的沖孔、鉆孔、攻螺紋沉孔、沖窩等成形加工和各種形狀的內、外輪廓的切割,減少了單一火焰、等離子或激光切割下料因不能完全切割而必須經過下道工序進行的二次加工,從而減少了工藝流程,提高了下料效率,縮短了零件周轉周期,同時切割質量完全達到了焊接結構件無需再加工的程度。下面結合沖切復合加工中心在我公司鈑金下料中的應用,簡單介紹沖切復合設備的使用性能特點、生產工藝以及所體現的加工性能優勢。

圖1 維特尼3400XP數控等離子沖切復合加工中心

1.沖切復合加工中心設備主要性能特點

(1)加工范圍廣、下料精度高 該設備可對低碳鋼、低合金鋼、不銹鋼、鋁等有色金屬材料下料加工,等離子切割板材尺寸為1500×3000mm,沖孔鋼板最大厚度為12.7mm,最大沖孔直徑達127mm(6mm厚鋼板);自動液壓沖制完成各種尺寸的圓孔、腰型孔、長方孔、方孔以及沉孔、沖窩、百葉窗等成形加工,并且可自動進行長孔的連續沖制(簡稱步沖);切割精度±0.50mm,表面粗糙度達Ra=12.5μm,切口寬度<2.5mm,切割面斜度≤2°,切割邊無浮渣。

(2)自動化程度高 設備采用了SigmaNEST Punch Basic數控編程系統,具有繪圖、CAD文件轉換、自動套料和程序自動生成和嵌套程序等功能;具有自動導軌換刀、自動裝夾、自動沖切、小零件自動卸料等全自動化生產過程。

(3)材料利用率高 重定位功能避免了料夾部分材料的浪費,使板材得以充分利用。

(4)智能化程度高 沖切復合加工中心是將沖壓和切割合為一體,集多種運動自動識別、檢測、反饋控制于一身。在沖制方面集沖模庫自動識別控制、壓力自動檢測控制、沖頭和凹模協同運動控制于一體;在切割方面集切割工藝參數庫控制、氣體壓力和流量自動設置控制、切割高度控制、工件運動控制、自動落料、分撿料控制于一體;沖孔和切割的過渡切換更是集沖切自動識別控制、精確自動定位控制于一體。

(5)無需重新定位 采用切割頭固定式設計,利用板材移動實現沖孔和切割,機械結構相對簡單,不需要交換工作臺,不需要板材重新定位。

(6)復合加工的優勢 沖切復合加工中心與單一等離子或激光切割設備相比較,兩者切割過程是不同的。單一切割設備是一個零件由內到外完全切割完成后再進行下一個零件的單一切割。而復合加工中心是先完成所有孔的沖制(包括零件上必須沖制的孔和等離子切割起割孔)、加工、成形,然后按照程序自動尋位,再按照一個零件的原則由內到外,完成每個零件的切割。復合加工過程如下:裝載程序→夾鉗設定→模具設定→割炬設定→裝載板材→沖孔、加工、成形→切割→零件落料。

(7)沖切復合加工中心剛性和穩定性好 沖切復合加工一方面要滿足機床在傳動和運動切割方面的要求;另一方面還要考慮在沖制各種孔的過程中,連續作用于在板材上的沖裁力,由于設備的剛性和穩定性好,故沖切完成后沒有出現板材的變形和切割精度降低現象。

(8)具備灰塵收集 由于等離子切割過程會產生大量熱的金屬粉末和煙霧,所以設備具有灰塵收集功能。

2.沖切復合加工中心在實際生產中的應用舉例和工藝分析

(1)應用實例 現以公司某個產品板材6mm的零件為例,分析分別采用數控普通等離子切割機下料和沖切復合加工中心下料工藝的不同。下料板材備料尺寸為3000mm×1500mm,板材厚度6mm,材質為Q235B,一張板材上套有10種34個零件。圖2為等離子沖切加工中心組合套料,主要加工內容有圓孔14個φ10mm、48個φ12mm、4個φ13mm、40個φ16mm、腰型孔16個φ14mm×28mm、4個φ50mm、2個φ90mm、4個異型孔、8個長孔及各個零件的外形(包括缺口)。兩種設備選擇的切割參數、切割下料精度以及切割內容是完全不同的(見表1),采用普通等離子切割機下料,其中14個φ10mm、48個φ12mm、4個φ13mm、40個φ16mm、腰形孔16個φ14mm×28mm等孔不能切割,需要轉運到機加工完成,而沖切復合加工中心一次上料沖切完成所有孔的加工,切割質量好,切割效率高。

圖2 6 mm板材零件沖切復合加工中心組合套料

表1 普通等離子切割機和沖切復合加工中心切割工藝切割參數、精度、加工內容比較

(2)綜合工藝參數 通過對普通等離子切割和沖切復合加工中心工藝分析,可以得出兩者在切割同等板厚的情況下綜合工藝參數的不同,如表2所示。

表2 普通等離子切割機與沖切復合加工中心切割同等厚度板材綜合參數比較

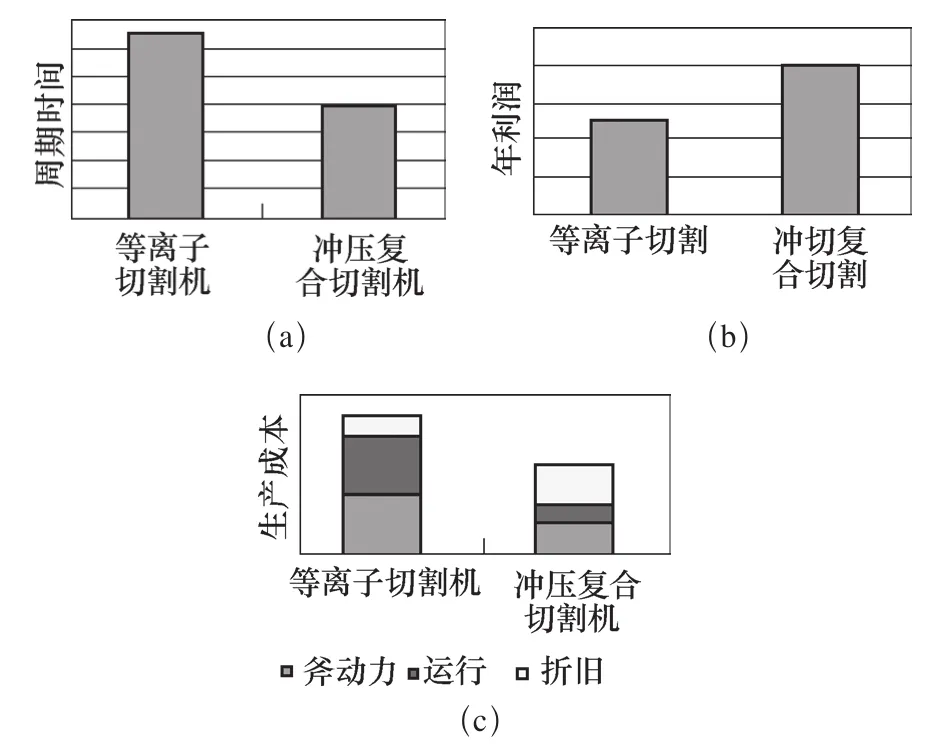

(3)效果比較 通過兩者加工工藝內容的分析和綜合參數的比較,可以看到沖切復合加工中心相對普通等離子切割機,零件的加工周轉周期縮短,生產成本降低,產生的經濟效益顯著提高。如圖3所示為兩者生產周期時間、生產成本、產生的利潤的比較。

圖3

3.復合加工中心性能優勢

(1)零件的加工速度最快,生產效率高 加工中心的沖孔和成形的速度比用等離子和激光切割快,其沖孔時間一次少于1s;先進的等離子切割技術切割零件輪廓速度比激光和水刀切割要快,可獲得高的切割效率和高的切割質量;沖壓和等離子切割的復合加工,使得零件多道工序的加工可通過單一操作來完成,省去了機加工和轉運時間,縮短了零件的加工周期,大幅度提高了生產效率。

(2)零件的加工質量高 加工中心沖孔質量與鉆削質量相同,沖孔精度高,變形小;其切割質量可與激光切割媲美,切口角小,沒有毛刺,無須清渣和去除毛刺,不存在激光切割時一些孔未完全切割完成,需要二次鉆孔、鏜洗孔或鍛打來去除廢料和零件的現象,所沖的孔沒有切割缺陷和剪切、擠壓圓角和變形等缺陷。

(3)加工能力強 加工中心除具有沖孔、切割能力外,還具有沉孔、花紋板、百葉窗等成形加工以及鉆孔、攻螺紋的加工功能,對于特殊形狀的零件還可以專業定制。

(4)加工成本分析 加工中心加工零件的成本低于激光、等離子、水刀等設備的加工。由于在加工中心上一次操作可完成加工零件的多道工序以及相同板厚的數十種零件的加工,且加工速度快,所用時間顯著減少,加工效率高,單位時間內生產的零件數量增多。因此,加工中心所需勞動成本、設備運行費用、每個零件的投資成本與其他加工工藝相比都低;另外,零件內部各種形狀的孔由沖壓完成,切割時的預穿孔也采用沖壓完成,這樣極大減少了割嘴等易損件的損耗,提高了易損件的壽命,同時減少了機加工生產成本,大大降低了零件的制作成本。

(5)提高材料的利用率 采用專業的編程軟件,使得組合套料更加合理和高效,在3000mm×1500mm板材上自動或手工最大限度的完成各種零件的合理套排料件,極大地提高材料的利用率。

4.復合沖切加工未來發展趨勢

在現代生產中,生產經營追求高質量、高效率、低成本的生產模式。復合加工下料作為第一道工序,其發展趨勢是必然。

(1)高精度、高速度、高效率 沖切復合切割技術一般是等離子或激光與沖壓或鉆削的復合加工,等離子在切割時,切割會形成V形口,對于小孔則切割質量不好,會影響加工精度;而激光切割質量好于等離子,但是切割速度相對比較慢,復合加工中心在切割精度和速度上有待提高。

(2)高智能化 可以節省人力,提高效率,改善切割環境。復合沖切加工中心發展方向是能借助機器人實現自動上料夾和換料夾、自動安裝卸載沖頭及鉆頭和絲錐等裝置、自動上下料、自動落料、廢料和工件自動分類、自動運輸小車自動運料的全自動化的生產過程。

(3)柔性化 柔性化是指適應加工對象的能力,沖切復合加工不但能沖切普通碳鋼,還可以切割不銹鋼、銅、鋁等以及一些其他和合金金屬。同時沖制的形狀更廣泛,質量會更好。

(4)自動診斷、自動修復功能 沖切復合加工利用CNC系統的內部裝置實現加工過程的診斷、檢查。一旦出現故障,立即報警,CRT提示故障原因,同時能利用CNC智能診斷系統進行故障分析、修復并解決錯誤,實現繼續切割的能力。這樣可以節省操作人員尋找錯誤及調試機床的時間和精力,也可以減少由于技術人員的技術能力不足帶來的不必要錯誤,更是實現無人化操作的前提。