壓力容器制造用焊材的選用(下)

大慶油田工程建設(shè)公司建材公司石油石化設(shè)備廠 (黑龍江 163453) 郭曉春

無(wú)論怎樣滲合金都是為了改善焊縫的韌性和抗裂紋能力,尤其是燒結(jié)焊劑不但電弧燃燒穩(wěn)定,脫渣容易,焊縫成形美觀,而且具備環(huán)保、節(jié)能的優(yōu)點(diǎn),使焊縫獲得較高的沖擊(或低溫沖擊)韌性和焊縫質(zhì)量。因此,選用合理的適用的燒結(jié)焊劑是非常重要的。

在選擇低合金鋼埋弧焊焊絲時(shí),要首先考慮焊絲中錳、硅及其他合金元素的含量,為了避免焊縫產(chǎn)生縱向裂紋和減少氣孔數(shù)量,應(yīng)選用含錳量較高的焊絲。其次要與焊劑一起根據(jù)容器的厚度考慮單道焊還是多道焊,多道焊要防止合金燒損,單道焊要防止母材的稀釋。而這都是影響母材和焊縫性能的主要因素,需要進(jìn)一步通過(guò)焊接工藝評(píng)定來(lái)解決。

3.氣體保護(hù)焊

壓力容器用氣體保護(hù)焊時(shí),焊縫金屬的性能不但與焊絲的化學(xué)成分有關(guān),還與采用的保護(hù)氣體成分十分密切。根據(jù)目前工廠的情況大致分為三種,首先是鎢極氬弧焊(TIG),由于是惰性氣體保護(hù),沒有化學(xué)反應(yīng),因此選用的填充焊絲只要與母材成分一致即可;當(dāng)然,不用焊絲僅用發(fā)熱的鎢極燃燒母材也可達(dá)到焊接的目的。缺點(diǎn)是熔深淺、熔速慢、效率低,只適用于小的配件接管或接管與法蘭的打底焊接。其次是CO2氣體保護(hù)焊,該焊接方法由于具有操作簡(jiǎn)單、效率高及成本較低的優(yōu)點(diǎn)而被廣泛接受。但由于CO2是較強(qiáng)的氧化性氣體,飛濺大、熔渣多、焊縫成形差,更容易造成焊縫金屬合金燒損和氣孔的生成。因此,一般要求焊接壓力容器中非受壓的附屬配件比如裙座等。最后是熔化極氣體保護(hù)焊,也可以稱作混合氣體保護(hù)焊,在配比器的作用下,將多數(shù)氬氣(70%~85%)與少量CO2(15%~30%)氣體混合進(jìn)行焊接,這種方式具有焊接效率高、焊縫成形良好、焊道飛濺少的優(yōu)點(diǎn),目前已越來(lái)越多被廣泛應(yīng)用。國(guó)外推行的高效全數(shù)字化焊機(jī)(比如福尼斯的TIME5000型)是國(guó)內(nèi)應(yīng)用最成功的一例。

對(duì)于不銹鋼來(lái)講,一般情況下,對(duì)于鐵素體奧氏體不銹鋼由于焊縫金屬具有一定量的鐵素體,具有良好的塑性和韌性,焊材選用時(shí),除從工藝角度考慮外大都選用藥皮類型為16或17的焊材(如A102)。

埋弧焊和氣體保護(hù)焊用不銹鋼焊絲與母材的化學(xué)成分相近,但應(yīng)配用無(wú)錳中硅中氟或無(wú)錳低硅高氟熔煉焊劑,最好是堿性燒結(jié)焊劑。

四、遵循等耐蝕性原則

壓力容器焊接接頭的等耐蝕性應(yīng)為耐蝕性、抗氫性和抗氧化性均不低于母材標(biāo)準(zhǔn)的規(guī)定指標(biāo)或產(chǎn)品制造技術(shù)條件規(guī)定的相應(yīng)值。考慮焊接熱過(guò)程對(duì)接頭的耐蝕性可能產(chǎn)生的不利影響,應(yīng)選擇主要合金成分高于母材,而碳含量低于母材的焊接材料。

1.低合金鋼

近年來(lái),隨著石油的深度開采,原油的含硫量越來(lái)越高,使得更多壓力容器處于濕硫化氫(H2S)環(huán)境中,此時(shí)因腐蝕而生成的氫原子很容易滲入鋼中,并在局部聚集,致使在鋼材內(nèi)部產(chǎn)生沿軋制方向擴(kuò)展的裂紋,而相鄰裂紋相互連接又會(huì)形成橫截于厚度方向、形似階梯狀的裂紋,這種現(xiàn)象稱為氫致開裂,簡(jiǎn)稱HIC。硫化物應(yīng)力腐蝕開裂(SSCC)則是金屬材料在硫化物腐蝕環(huán)境中的腐蝕和拉伸應(yīng)力的聯(lián)合作用下,所發(fā)生的延遲脆性斷裂現(xiàn)象。針對(duì)這種情況,國(guó)內(nèi)鋼材廠家制造了超低S(wS≤0.005%)、低P(wP≤0.015%)的抗H2S等腐蝕的HIC材料。目前常用的有Q245R(HIC)及Q345R(HIC)兩種材料。同樣焊接材料也就相繼產(chǎn)生,比如哈爾濱焊接研究所威爾公司的“SHA”系列焊材,其使用選擇原則除按照低合金鋼的焊材選用原則外,必須首先保證其具備S、P的含量達(dá)到規(guī)定數(shù)值,然后焊接接頭經(jīng)過(guò)720h的SSCC試驗(yàn)方可進(jìn)行使用,具體選擇如表5所示。

表5 低合金鋼HIC耐蝕鋼容器焊材選用

近年來(lái)應(yīng)用以上焊接材料焊接國(guó)內(nèi)外HIC類材料的壓力容器近百余臺(tái),效果良好,為國(guó)內(nèi)壓力容器制造行業(yè)贏得了信譽(yù)。說(shuō)明我國(guó)焊材生產(chǎn)水平在一定程度上達(dá)到了國(guó)際先進(jìn)水平。

2.不銹鋼

由于不銹鋼本身具有很強(qiáng)的耐蝕性和抗氧化性,所以焊材的選用可參照母材的材質(zhì)牌號(hào),選用與母材成分相同或相近的焊材。由于碳含量對(duì)不銹鋼的耐蝕性能有很大影響,因此應(yīng)選用熔敷金屬含碳量不高于母材的焊材。也就是說(shuō),盡可能保證其合金成分大致與母材成分一致或相近,在不影響耐蝕性的情況下,含一定量的鐵素體,這樣既能保證良好的抗裂性能,又有良好的耐蝕性能。

3.異種鋼

在壓力容器制造過(guò)程中,經(jīng)常出現(xiàn)不銹鋼與碳鋼或低合金鋼焊接的情況。在這種情況下,通常焊材的選用原則是“就高不就低”,選用耐蝕合金成分高的不銹鋼焊材,來(lái)解決由于焊接過(guò)程中焊縫金屬成分的“滲碳”和顯微組織的一些變化。因?yàn)樘间摶虻秃辖痄撛谂c不銹鋼接觸時(shí)不銹鋼中鉻元素會(huì)“非常活躍”,與碳元素形成不可逆轉(zhuǎn)的碳化鉻組織(C6Cr23),該組織游離于焊縫中或不銹鋼組織里,本身不具備任何抗蝕能力,使本來(lái)很好的、抗蝕性很強(qiáng)的不銹鋼組織造成了“貧鉻”現(xiàn)象,從而使材料形成點(diǎn)蝕或銹蝕,嚴(yán)重時(shí),還可能導(dǎo)致裂紋。

因此,在壓力容器制造中通常為碳鋼或低合金鋼與奧氏體不銹鋼相焊時(shí)要本著以下情況進(jìn)行考慮:①焊縫金屬的成分稀釋。②熔合區(qū)的塑性 在焊縫金屬靠近低合金鋼一側(cè),熔合區(qū)附近存在寬為0.2~0.6mm的低塑帶,該區(qū)域中存在馬氏體組織,會(huì)明顯降低接頭的塑性韌性和耐蝕性。③碳的擴(kuò)散遷移能造成接頭在熔合區(qū)發(fā)生脆性斷裂。④熱應(yīng)力及其影響。

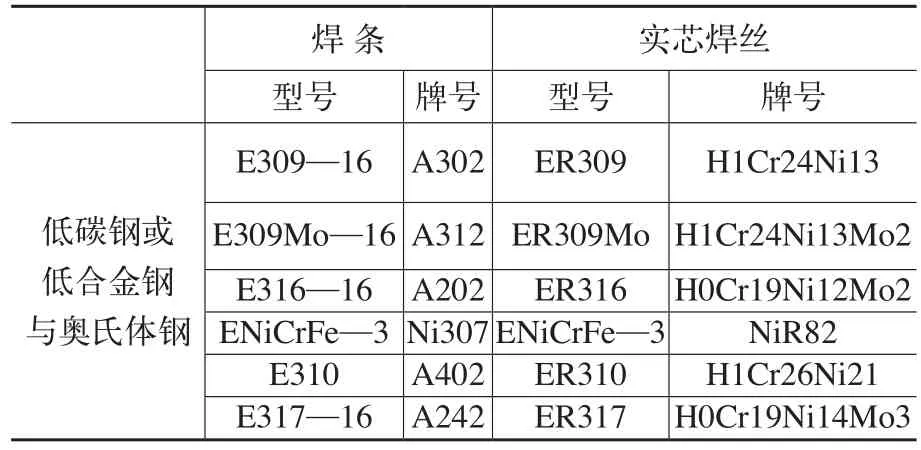

總之,無(wú)論任何一種碳鋼或低合金鋼與不銹鋼相焊時(shí),必須選用不銹鋼焊材,否則將難以滿足其組織抗蝕性要求。常見異種鋼焊材使用如表6所示。

表6 常用碳鋼低合金鋼與不銹鋼焊接材料

五、遵循適用性原則

考慮到產(chǎn)品材料的最佳匹配而保證產(chǎn)品質(zhì)量的前提下,還有很多因素制約著焊接材料的選用,歸納起來(lái),必須從以下條件進(jìn)行適當(dāng)選擇。

(1)要充分考慮工件的復(fù)雜程度、坡口制備以及適當(dāng)?shù)暮附硬课?由于工件的結(jié)構(gòu)復(fù)雜,厚度較大,其冷卻速度快而產(chǎn)生內(nèi)應(yīng)力大,所以容易出現(xiàn)裂紋,為此應(yīng)選擇抗裂性好的焊材;如受條件限制使某些焊接部位難以清理時(shí),就應(yīng)考慮選用氧化性強(qiáng)的、對(duì)銹蝕或油污等不敏感的酸性焊材。

(2)要充分考慮焊工的身體健康 鑒于堿性焊條對(duì)操作技術(shù)和施工準(zhǔn)備要求較高,且產(chǎn)生的焊接煙塵有害影響較大,故在酸性和堿性焊材都允許得情況下優(yōu)先選用酸性焊條。

(3)要充分考慮焊材使用的經(jīng)濟(jì)性 在保證使用性能滿足壓力容器要求的前提下,適當(dāng)選用合適的不同價(jià)位的焊材,主體焊縫按照要求可以使用精煉水準(zhǔn)高的焊材,對(duì)一些輔助配件,可以適當(dāng)考慮使用價(jià)格低的普通焊材,不要片面追求焊材的全面性能,只要滿足需要即可。