基于圓環鏈熱處理控制系統的研究

王 巖 孟祥寧

(1.遼寧省國際工程咨詢公司,遼寧 沈陽110014;2.遼寧工程技術大學,遼寧 葫蘆島125000)

0 引言

鏈條的熱處理工藝主要通過500KW、2500Hz 淬火中頻電源,250KW、1000Hz 回火中頻電源、數模集成電路式中頻電源控制板以及淬火感應圈、回火感應圈、冷卻水系統和傳動機構等設備來完成[1]。 雖然可以基本滿足生產需要,但在生產過程中存在許多問題。 本文基于此簡單的介紹了圓環鏈熱處理系統。

1 感應加熱的基本原理

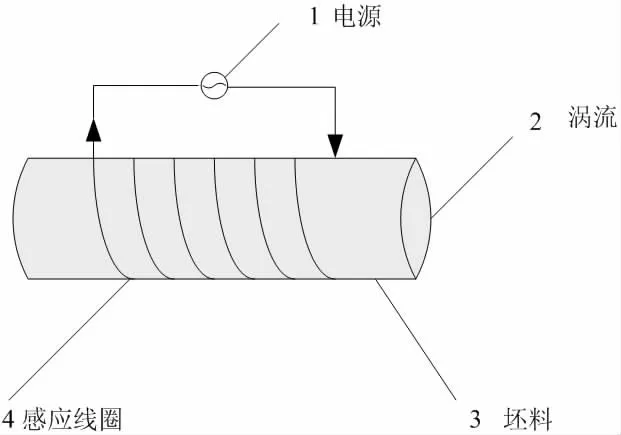

感應加熱是基于法拉第電磁感應現象和焦耳效應這兩個物理現象。 當線圈中通過交變電流I1通過電磁線圈,則線圈周圍空間產生交變磁場。 則感應電動勢E 在處于該交變磁場中的金屬內產生。 法拉第電磁感應定律由公式1 確定:

式中 E 為感應電動勢;

n 為感應線圈匝數;

φ 為磁通量。

圖1 感應加熱的基本原理

Fig1 The principle of induction heating

對于φ=φmsinωt,角頻率ω=2πf,感應電動勢的有效值為:

式中 f——電流頻率。

將坯料的閉合回路只有一匝。 當產生感應電動勢時,交變的自成環路的環流渦流I2在該回路中產生。 感應加熱原理就是利用渦流產生的能量加熱金屬坯料。

焦耳效應可用下式表述:

它反映了渦流在金屬坯料中產生熱的速率與坯料的電阻和渦流的平方成正比這樣一種現象。

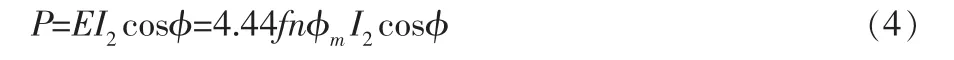

消耗于金屬坯料中的功率:

保持其他參數不變,功率P 與頻率f 成正比。 因此,提高頻率f,在相同體積中釋放的能量增大,這就是感應加熱中采用中、高頻率的原因。

2 國內外感應加熱電源技術的發展歷程及其研究現狀

2.1 感應加熱電源技術的發展歷程

我國感應加熱技術的應用起步于20 世紀50 年代[4]。 這一階段的感應加熱電源主要有工頻感應熔煉爐、 電磁倍頻器、中頻發電機組和電子管振蕩器式高頻電源[6]。 1959 年,天津廣播器材廠制造出ЛГ3-60 系列電子管高頻電源,北京廣播器材廠則制造出ЛГ3-60 型高頻電源,湘潭電機廠和錦州新生電 爐 廠 各 制 造 出100KW、2.5KHz,100KW、8KHz,200KW、2.5KHz 和200KW、4KHz 等系列中頻發電機組。1958 年,中科院長春光機所研制出火花式中頻發生器[7]。

到20 世紀70 年代時,快速晶閘管開始作為感應加熱電源的核心器件,控制電路采用由眾多分立元件構成的多塊控制板組成的插件箱結構。 1970 年浙大研制成功國內第一臺100KW、1KHz 的晶閘管中頻電源[8]。1980 年以后,工業生產逐漸開始采用晶閘管中頻電源,工作頻率多取在2.5KHz 以下,要獲得4KHz 或8KHz 的輸出頻率仍不得不使用倍頻等復雜的控制技術。 這一時期晶閘管中頻電源的起動方案多為帶有專門充電環節的撞擊式起動方案,且控制板為多塊小控制板構成的插件箱式結構。

在超音頻電源方面,1995 年浙大研制出50KW、50KHz的IGBT 超音頻電源,1996 年北京有色金屬研究總院和本溪高頻電源設備廠聯合研制出100KW、20KHz 的IGBT 電源。

在高頻電源方面,1993 年鐵嶺高頻設備廠研制成功80KW、150KHz 的SIT 高頻電源, 但由于種種原因并沒有投入商業運行[5]。 上海寶鋼于1998 年引進了日本富士公司的3200KW、71~80KHz 高頻感應加熱電源, 是當時世界上最為先進的逆變電源。

2.2 感應加熱電源的國內外發展現狀

目前在中頻范圍,國外晶閘管的中頻發電機組和電磁倍頻器已經被中頻感應加熱裝置所取代,最大容量已達數十兆瓦。 在高頻段,國外已有600KW、400KHz 的MOSFET 電源應用于管道焊接的報道。 日本已利用SIT 開發出1000KW、200KHz 和400KW、400KHz 的高頻感應加熱電源。 西班牙已經生產出30~600KW、50~100kHz 的高頻感應電源[12],德國早在1989 年 就 研 制 出 了480KW、50 ~200KHz 的 電 流 型MOSFET 感應加熱電源,比利時生產的電流型MOSFET 感應加熱電源水平可達1000KW、15~600KHz[11]。 德國ELDEC 公司最近研制出的晶體管電源, 一臺可以兩種頻率 (中頻2~10KHz、高頻150~400KHz),具有高效輸出、電子自動負載匹配,即更換工件后,電源能自動調整,不需手動更換變壓器匝數比和匹配電容,在額定功率下,該電源能同時供給7 臺以下的輸出。

目前, 國產的KGPS 系列中頻電源也已形成100 ~3000KW、200~8000Hz 的系列產品[13],幾乎涵蓋了中頻機組的全部型號[7],多數采用并聯諧振逆變器結構。 現在,國內感應加熱中頻電源的單機最大容量已達4000KW、 工作頻率最高不超過8KHz, 有些企業正在開發單機容量達6000KW 的晶閘管中頻電源。

在超音頻頻段內,浙江大學在20 世紀70 年代開始研制晶閘管倍頻逆變電源,于20 世紀80 年代末又采用改進型倍頻逆變電路研制了50KW、50KHz 晶閘管超音頻電源,目前產品水平為250~320KW、10~15KHz[5][11],200KW、50KHz 的感應電源正在研制中。 清華大學電力電子廠生產的300KW、50KHz 電流型感應電源已經在科研和生產中獲得廣泛應用。

在高頻段,國內各電源生產廠家也已推出了自主開發的技術成熟的IGBT 電源, 如清華大學推出的100KW、100KHz的高頻感應電源[6]。 電力電子應用國家工程中心設計研制出了5~50KW、100~400KHz 高頻MOSFET 逆變電源。 遼寧電子設備廠和天津市高頻設備廠已經生產出了SIT 高頻電源系列產品,但利用靜電感應晶閘管(SITH)的高頻大功率感應加熱電源目前還處于開發研究階段。 超高頻27.12MHz 的小功率電源過去從德國進口,現在我國能夠自行制造[8]。

現在國產的晶體管式雙頻電源,已經能夠將中頻0.5KHz與超音頻40KHz 組合在一起,不但電效率高,而且更適合于處理具有不同淬火層深度要求的工件。

3 圓環鏈熱處理系統簡介

圓環鏈是刮板輸送機、刨煤機、滾筒采煤機和巷道掘進機等煤礦井下機械化采煤設備上的重要傳動部件,也是設備的關鍵件和易損件,其性能好壞將直接影響著煤礦的生產安全。 典型的圓環鏈生產工藝流程為:下料-壓彎(編環)-整形-對焊-熱處理-成品[1]。 其中的熱處理工藝對生產的圓環鏈進行淬火處理和回火處理, 通過淬火與不同溫度的回火配合,可以大幅度提高圓環鏈的強度、韌性及疲勞強度,改善其綜合機械性能以滿足不同的使用要求。

圓環鏈的熱處理主要有三種方法:一種,是常規方式;一種,是感應加熱方式;一種,是感應加熱和常規方式的結合方式[2]。 通過對長春東北輸送設備制造有限公司、張家口圓環鏈廠、新泰市先進礦山設備廠等多家專業生產制造圓環鏈廠家的調查了解, 他們的圓環鏈熱處理幾乎全部采用可控硅中頻感應加熱方式,個別有的使用中頻發電機組方式進行中頻感應加熱。

感應加熱方式的圓環鏈熱處理工藝過程如下: 將編制好的圓環鏈以一定的速度通過淬火感應圈, 對圓環鏈進行感應加熱, 使淬火感應圈出口處圓環鏈的溫度達到800~1000℃,然后使其進入冷卻水中迅速冷卻,完成淬火工藝過程。 當鏈條從冷卻水中出來以后再以相同的速度進入回火感應圈,鏈條表面溫度再次迅速上升,使回火感應圈出口處圓環鏈的溫度達到500~520℃[1],然后通過空氣自然冷卻,完成回火工藝過程。 圓環鏈熱處理系統一般由中頻感應加熱電源(本文簡稱為中頻電源)、感應器負載、各種傳感器、傳動機構和冷卻水系統組成, 其中中頻電源是整個系統的關鍵設備, 在特定條件下通過對中頻電源的輸出功率進行合理控制就可以獲得滿意的加熱溫度, 從而滿足淬火和回火工藝的工藝要求。

4 結論

本文將從介紹感應加熱的基本原理入手,以感應加熱電源的功率和工作頻率為主線, 較為全面的總結了國內外中頻、 超音頻和高頻感應加熱電源以及相關技術的發展歷程、研究現狀及其發展趨勢;然后簡單的介紹了圓環鏈熱處理系統,最后闡述了課題的來源、研究意義。

[1]李韻豪.鍛壓工業中的感應加熱第一講感應加熱的基礎[J].機械工人,2007(1):80-81.

[2]許靜.感應加熱電源數字控制技術的研究[D].浙江大學,2002.

[3]趙前哲,志大器,周偉松,等.感應加熱電源的發展動態及選用[J].機械工人:熱加工,2006(9):24-28.

[4]李月朋.智能中頻感應加熱電源的研制[D].山東科技大學,2006.

[5]Dede E. J,Conzale J V,Esteve V,etal. Transistorized Inverters for Induction Heating Applications State of the Art and Future Trends [C]//IPEMC’97.Hangzhou (China),1997:746-751.

[6]張志遠,陳輝明.感應加熱電源的最新進展[J].機械工人:熱加工,1999(3):6-7.

[7]沈慶通.感應加熱進展50 年[J].機械工人:熱加工,2006(7):36-40.

[8]俞勇祥,陳輝明.感應電源的發展[J].金屬熱處理,2000(8):28-31.

[9]全亞杰.感應加熱電源的發展與動向[J].電焊機,Vol.31,2001(11):3-6.

[10]樸興哲.10KHz、150KW 中頻感應加熱電源的研究[D].沈陽工業大學,2004.