不同處理方式對燕麥調味汁品質的影響

程麗萍,王孝榮,楊 洲,蔣和體

(西南大學食品科學學院,重慶400715)

燕麥(Avena sativa L),又名雀麥、野麥,是谷物中最好的全價營養食物[1]。它含有多種活性營養成分,具有降血脂、降血糖、減肥和美容等多種功效[2]。近年來,關于其產地分布、種植環境、保健功能以及深加工也有一定研究,但目前市場上出售的燕麥產品還主要是燕麥片、燕麥粉等,其他有關燕麥的深加工制品并不多見。因此,發展燕麥深加工必然成為谷物加工的一大趨勢。發酵類調味品目前使用的殺菌方式通常是熱力殺菌,但熱力殺菌易導致營養成分的破壞,色澤、風味的改變,進而影響其感官性質。Gao 等人[3]采用固相微萃取和氣相色譜-質譜聯用研究了中國傳統發酵醬油在醪發酵和熱處理階段醬油揮發性香氣成分的變化,結果表明熱處理對醬油揮發性成分有著重要影響。超高壓處理技術作為一種非熱處理技術逐漸受到關注,超高壓處理技術不僅能很好的殺滅微生物,而且還具有良好的鈍酶效果[4],另外,超高壓處理技術還能很好的保持食品原有的風味、色澤及營養成分,能耗低、對環境無污染[5-6]。但是,超高壓技術仍較少應用到發酵調味品的殺菌中,其對調味品的品質影響還有待進一步研究。本文研究對比超高壓和熱力殺菌,對發酵燕麥調味汁的理化性質、色澤、氨基酸種類及含量以及香氣成分的影響,為燕麥調味汁的后續殺菌工藝提供理論依據。

1 材料與方法

1.1 材料與儀器

燕麥 購于重慶北碚永輝超市;豆粕、麩皮 市售;種曲(滬釀米曲霉3.042) 購于石家莊市鼎鑫釀造食品科學研究所。

QP-2010 氣相色譜-質譜聯用儀 日本島津公司;L-8800 全自動氨基酸分析儀 日本HITACHI;HPP-L3 超高壓處理設備 華泰森淼生物工程技術有限公司;HH·S 恒溫水浴渦 上海醫療器械五廠;pHS-3C 酸度計 成都世紀方舟科技有限公司;78-1磁力加熱攪拌器金壇市富華儀器有限公司;VD-650桌上式潔凈工作臺 蘇州凈化設備有限公司;CS101-1A 電熱鼓風干燥箱 重慶實驗設備廠;DSX-280A 不銹鋼手提式滅菌器 海審安醫療器械廠;DHP-300 電熱恒溫培養箱 重慶永恒實驗儀器廠;Ultra Scan PRO 測色儀 美國Hunter Lab 公司;KjelFlex K-360 凱氏定氮儀 瑞士步琪有限公司。

1.2 實驗方法

1.2.1 燕麥調味汁制作工藝

1.2.1.1 樣品預處理 將市售的粉碎后的豆粕分別過篩,取20~60目的豆粕備用。

將購得的麩皮、過篩后的豆粕置于55℃的電熱鼓風干燥箱內干燥24h,干燥至其水分含量為12%,呈松脆狀態,用尼龍復合袋分裝后進行真空包裝。為保證實驗數據不受原料不同的影響,所有原料均為同批次購得和保存。

1.2.1.2 成曲制備的工藝流程 燕麥→浸泡→適當破碎→與一定比例的麩皮豆粕混合→蒸熟滅菌→冷卻→接種→曲盤培養→成曲[7]

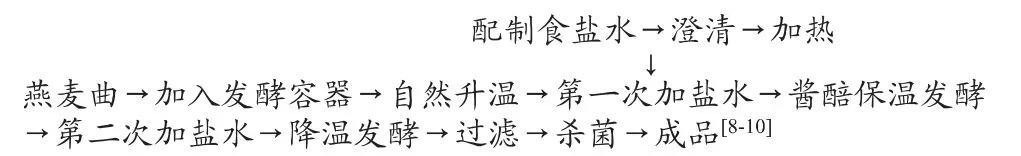

1.2.1.3 發酵階段工藝流程

1.2.2 實驗設計 研究殺菌條件對燕麥調味汁氨基態氮、還原糖、總酸、色澤、氨基酸及香氣成分的影響,并與原汁作對照。

所有樣品均用兩層聚乙烯塑料袋(長× 寬=20mm ×15mm)真空封裝,50mL/袋。

實驗所有數據均為三次檢測平均值。

1.2.3 超高壓處理方法 超高壓實驗在室溫(19~22℃)進行。

量取調味汁樣品50mL 裝入兩層聚乙烯塑料袋中,盡量排盡袋中的空氣,用封口機熱封,將聚乙烯塑料袋置于高壓腔體內,進行高壓處理。處理條件:300MPa,15min[12]。樣品處理后立即置于4℃冰箱,于8h內檢測完畢[13]。

1.2.4 熱處理方法 采用巴氏殺菌法。將袋裝燕麥調味汁置于恒溫水浴鍋中殺菌,設計殺菌條件為:80℃、10min[14]。樣品冷卻后立即置于4℃冰箱,于8h 內檢測完畢。

1.2.5 理化指標的測定

1.2.5.1 氨基態氮的測定 采用甲醛滴定法。參照中華人民共和國專業標準氨基態氮測定法(ZB X 66038-87)測定[15]。

1.2.5.2 總氮含量的測定 凱氏定氮法,參照GBT5511-2008[16]。

1.2.5.3 總酸的測定 采用酸堿滴定法。參照中華人民共和國專業標準總酸測定法(ZB X 66037-87)測定[17]。

1.2.5.4 還原糖的測定 直接滴定法,參照中華人民共和國國家標準(GB/T 5009.7-2008)[18]。

1.2.6 色澤的測定 用Ultra Scan PRO 測色儀測定L*、a*、b*。其中,L*表亮度,值越大亮度越大;a*表紅綠值,正值絕對值越大,偏紅程度越大,負值絕對值越大,偏綠程度越大;b*表黃藍值,正值絕對值越大,偏黃程度越大,負值絕對值越大,偏藍程度越大[19]。

1.2.7 氨基酸的測定

1.2.7.1 樣品的前處理 準確取樣品0.5mL 于50mL燒杯中,加入14.5mL 4%磺基水楊酸溶液,震蕩搖勻靜置30min。12000r/min 離心5min,用0.22μm 濾膜過濾上機分析。

1.2.7.2 分析條件 一個樣品分析周期53min,分析儀有兩個流路和兩根柱即:(1)分離柱(4.6mm ×60mm)洗脫液流經此柱,流速0.4mL/min,柱溫70℃,柱壓12.798MPa;(2)反應柱:茚三酮及茚三酮緩沖液流經此柱,流速 0.35mL/min,柱溫 135℃,柱壓1.078MPa。

1.2.8 風味物質的測定

1.2.8.1 香氣成分提取方法固相微萃取(solid phase microextration,SPME)。

萃取頭的老化:萃取頭第一次使用時分別在氣相色譜進樣口于275℃老化5h,250℃老化3h,第二次以后使用在上述溫度下分別老化1h 和30min[20]。

香氣物質的萃取:準確量取20mL 樣品于40mL的萃取瓶中,于50℃水浴鍋中加熱平衡15min 后,使用SPME 萃取頭進行萃取。40min 后,將萃取頭插入GC 進樣口,解析5min。

1.2.8.2 GC-MS 參數 氣相色譜分析條件:Rtx-5MS石英毛細管柱(0.25mm ×30m,0.25μm);采用分流方式進樣,分流比10∶1;載氣:氦氣,流量1mL/min;進樣量1μL;進樣口溫度250℃;升溫程序:初始溫度40℃,保持4min,以4℃/min 升溫速率升至180℃,以10℃/min 升至230℃,保持6min。

質譜分析條件:電離方式EI,電子能源70eV,燈絲發熱電流0.25mA,電子倍增器1000V,質量掃描范圍40~400amu。

1.2.9 數據分析方法實驗數據用Excel 2007,Statistix8.0 進行分析。

2 結果與分析

2.1 理化指標定結果及分析

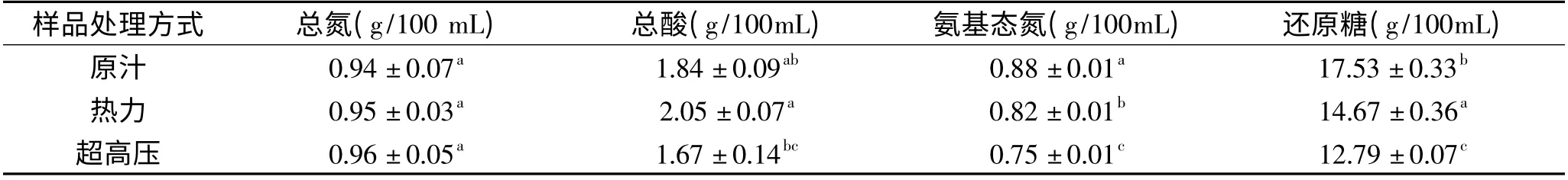

不同處理方式后的燕麥調味汁的常見理化指標測定結果如表1 所示。

如表1 總氮的結果所示,經熱力、超高壓處理后的調味汁與原汁的總氮含量差別不大(p >0.05),說明兩種處理對總氮含量基本無影響;經熱力處理的總酸含量和原汁相比差異不顯著(p >0.05),經超高壓處理后的總酸含量有所下降,分析其原因可能是超高壓處理導致有機酸等轉化或者氧化而總酸含量下降。

如表1 氨基態氮和還原糖測定結果所示,熱處理和超高壓處理后的氨基態氮含量均顯著下降(p <0.05),超高壓處理后下降更明顯;還原糖變化在很大程度上與氨基態氮含量變化相同,均是經熱處理和超高壓處理后含量顯著下降(p <0.05)而超高壓處理后降低更多,分析其原因可能是氨基態氮和還原糖發生美拉德反應導致二者含量均下降,而經熱處理的樣品開始會由于瞬間高溫而導致氨基態氮含量增加,故與超高壓處理后的樣品相比,氨基態氮的損失較少[21]。

表1 不同處理方式的常見理化指標檢測結果Table 1 Common physicochemical properties in oat sauce under different treatment

表2 不同處理方式對燕麥調味汁色澤的影響Table 2 Effect of treatment on the colour of oat sauce

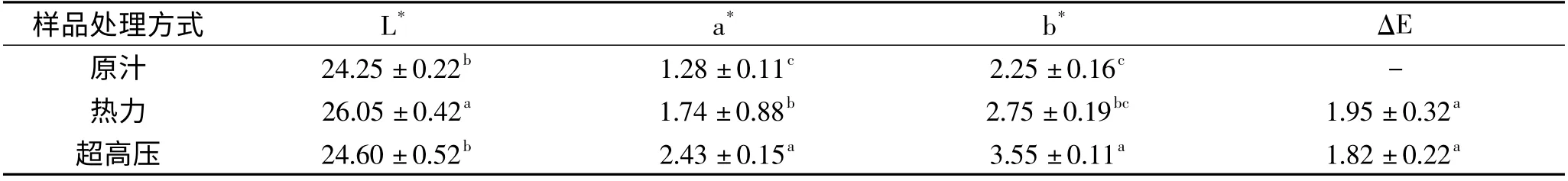

2.2 色澤的測定結果及分析

由表2 可知,熱力處理后的L*值顯著增加(p <0.05),即亮度值增加,褐變減輕,但超高壓處理后的樣品與原汁相比增加不顯著(p >0.05),可能是高壓及熱力作用使體系中內源酶鈍化抑制了褐變,另外,酚類物質易被氧化,與金屬離子反應生成黑色物質,可能引起酶促褐變和非酶促褐變,高壓處理致使樣品中總酚含量降低,有利于抑制褐變發生[22-23]。熱力、超高壓處理后的a*值均顯著增加(p <0.05),即偏紅程度增加,熱力處理后a*值增加趨勢更明顯;超高壓處理對b*值有顯著影響(p <0.05),熱力處理后無顯著變化(p >0.05);由ΔE 計算結果可以看出,兩種處理方式的ΔE 值無顯著差異(p >0.05),但以超高壓處理后最低,即能最大限度保持調味汁原有色澤。

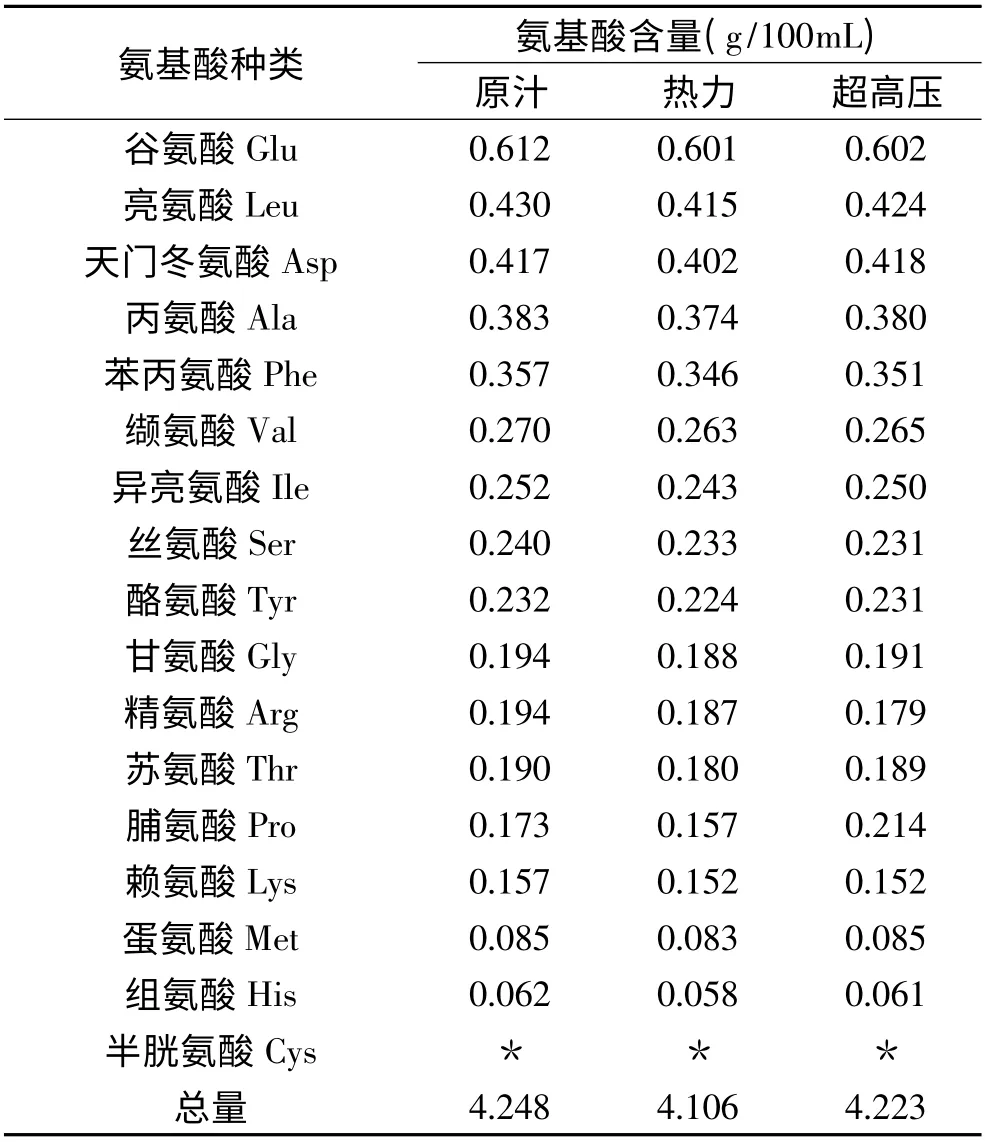

2.3 氨基酸的測定結果及分析

氨基酸的檢測結果如表3 所示,檢測結果包含16 種常見氨基酸,其中7 種為人體必需氨基酸。與原汁相比,各種處理均會對氨基酸造成一定損失,就氨基酸總量而言,熱處理、超高壓處理后樣品的總氨基酸保留率分別為:96.66%、99.41%。可見,兩種處理對氨基酸的破壞并不嚴重,就氨基酸保留率來看,以超高壓的處理方式較佳,并且除去對精氨酸含量的影響較大之外,對其余氨基酸的保留率比熱處理方式高或相當。

2.4 香氣物質的測定結果及分析

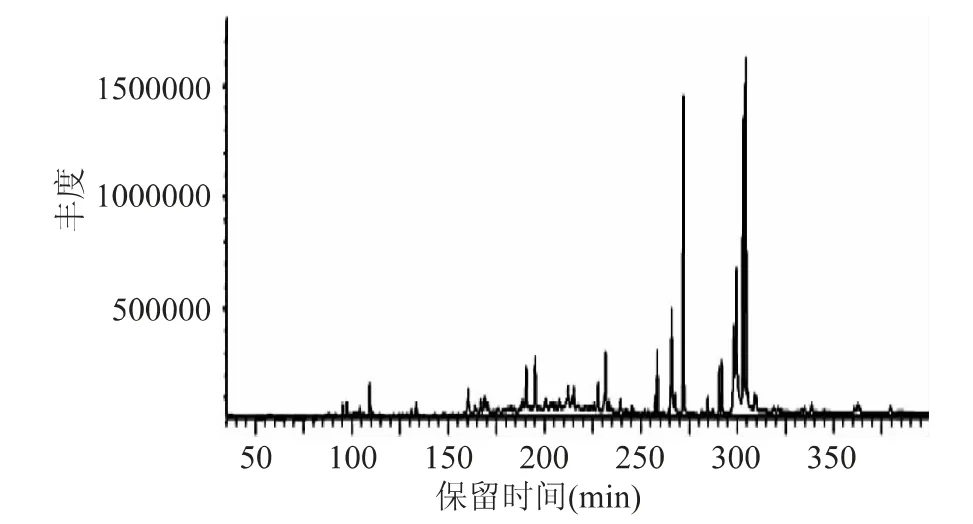

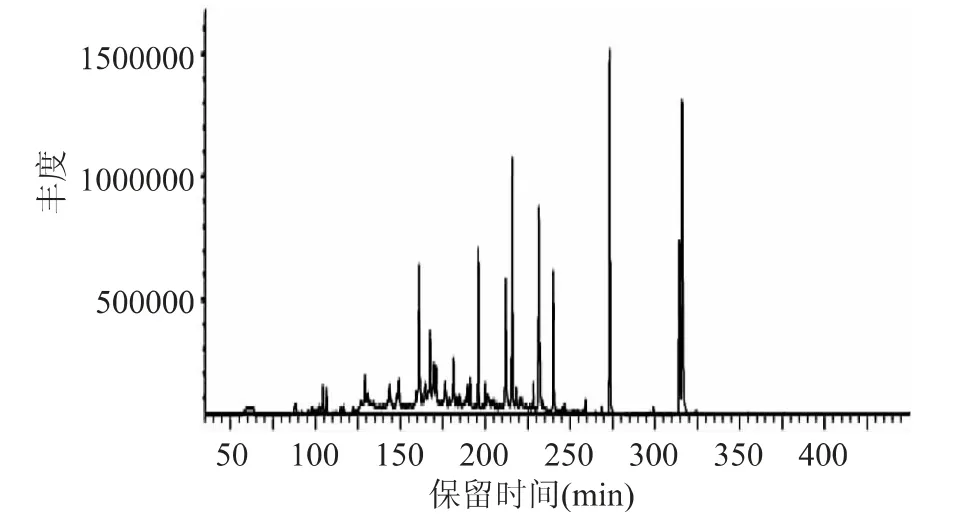

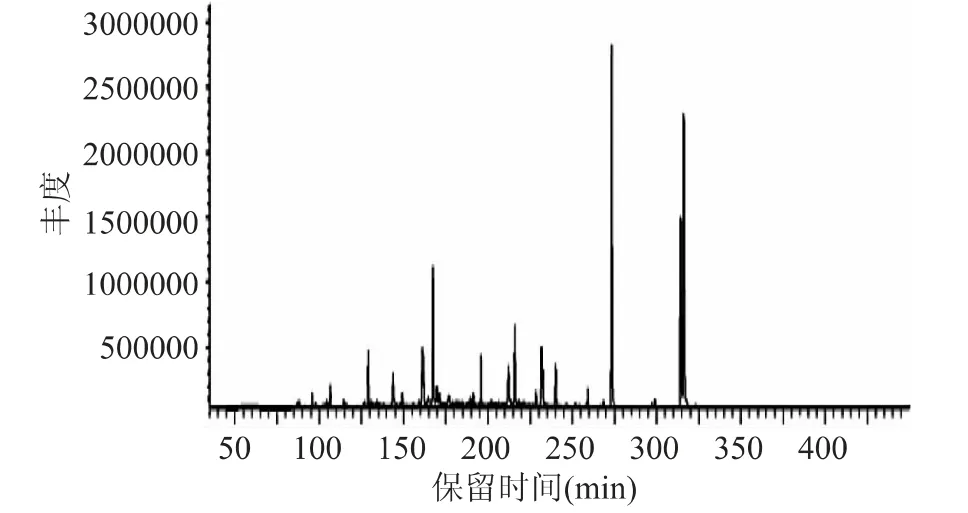

不同處理方式對燕麥調味汁香氣成分的總離子圖見圖1~圖3。

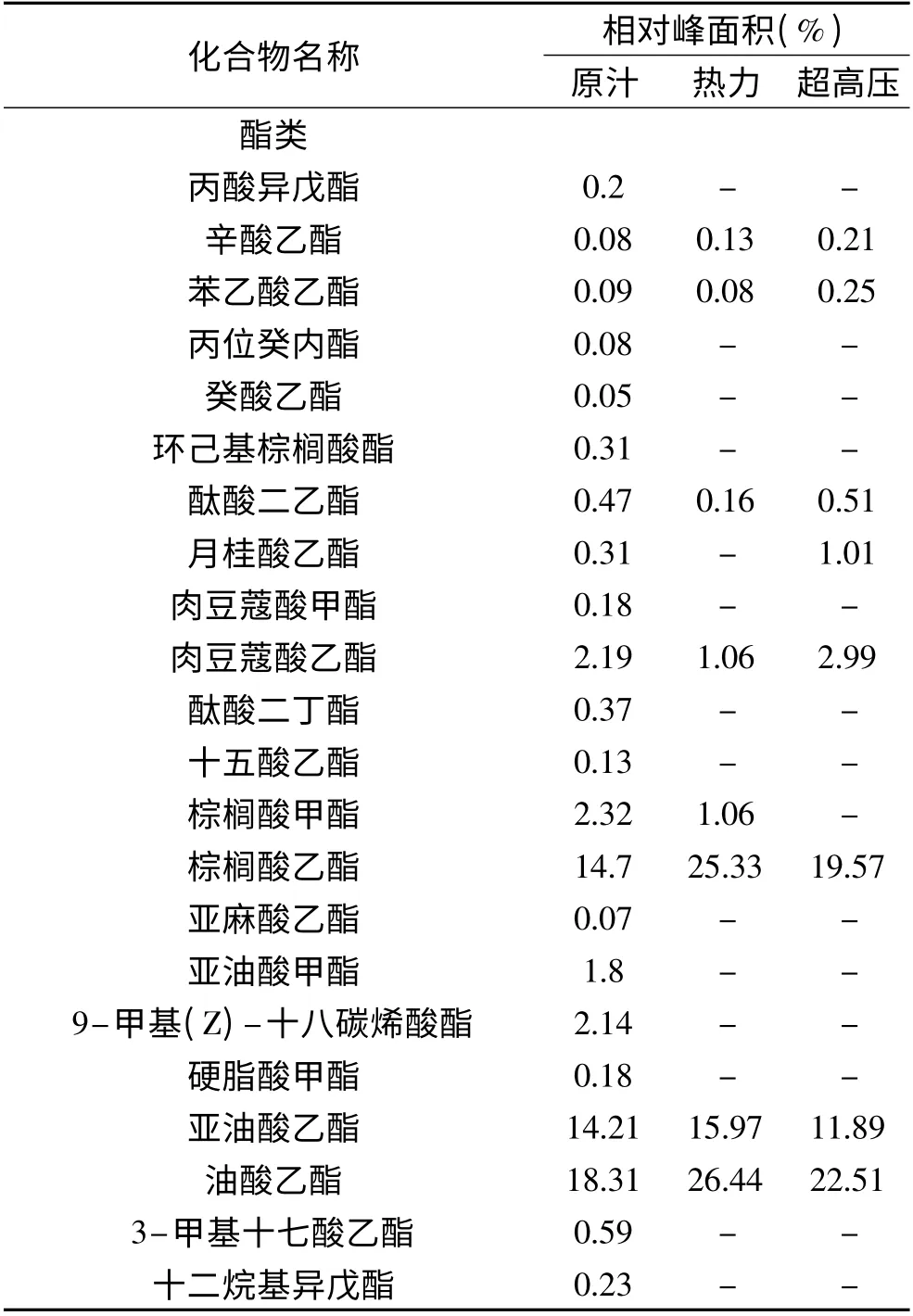

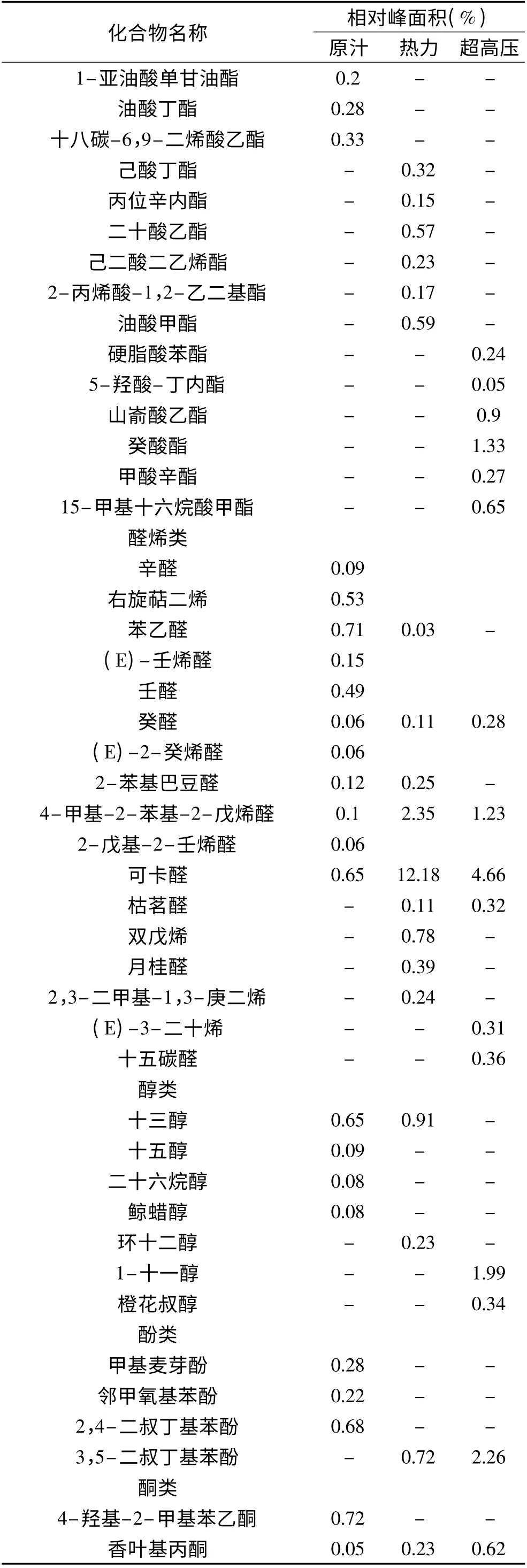

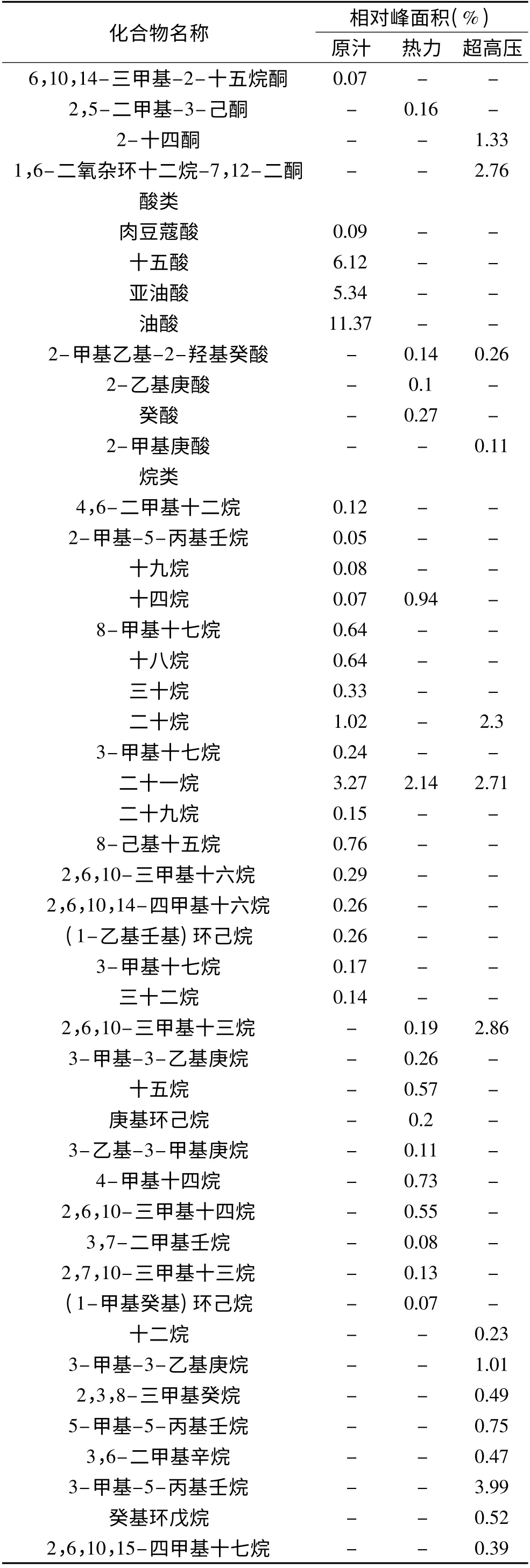

根據GC-MS 分析與譜庫檢索,結合文獻進行人工譜圖解析,鑒別出調味汁香氣物質的各個化學組成及相對峰面積如表4 所示。

由表4 可知,燕麥調味汁原汁中共檢測出71 種化合物,其中酯類物質共25 種,醛烯類化合物共11種,醇類物質4 種,酚類物質3 種,酮類物質3 種,酸類物質4 種,烷類物質共17 種,其他類芳香物質2種。相對含量較多的物質為油酸乙酯、棕櫚酸乙酯、亞油酸乙酯、油酸、十五酸及亞油酸。

圖1 燕麥調味汁原汁總離子流色譜圖Fig.1 Total ion current chromatogram of fresh oat sauce

圖2 超高壓處理燕麥調味汁總離子流色譜圖Fig.2 Total ion current chromatogram of ultra high pressure treated oat sauce

圖3 熱力處理燕麥調味汁總離子流色譜圖Fig.3 Total ion current chromatogram of heat treated oat sauce

表3 不同處理方式的氨基酸含量的檢測結果Table 3 Amino acid content in oat sauce under different treatment

表4 不同處理后燕麥調味汁主要香氣成分種類和含量Table 4 Main aroma compounds and contents in oat sauce under different treatment

續表

續表

續表

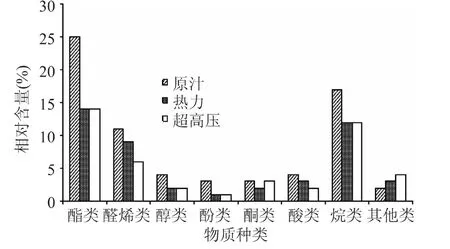

熱力處理和超高壓處理后的燕麥調味汁分別檢測出46 種、44 種化合物,總含量分別是原汁的64.79%和61.97%。如圖4 所示,燕麥調味汁經超高壓和熱處理后各組分的相對含量變化不大,仍以酯類物質為主,其次是烷類和烯醛類物質。酯類物質以油酸乙酯、棕櫚酸乙酯以及亞油酸乙酯為主要香氣物質,在殺菌后的調味汁及原汁中含量均顯著高于其他芳香物質(p <0.05),是燕麥調味汁的主要芳香物質。

圖4 不同處理方式對燕麥調味汁主要香氣成分含量的影響Fig.4 Effect of treatment on the content of main aroma contents in oat sauce

3 結論

3.1 超高壓和熱力處理對總氮含量無顯著影響(p >0.05);經熱力處理的總酸含量和原汁相比差異不顯著(p >0.05),經超高壓處理后的總酸含量有所下降;經熱處理和超高壓處理后的氨基態氮含量、還原糖含量顯著下降(p <0.05)。

3.2 經熱力(80℃、10min)和超高壓處理后的調味汁相比原汁L*值、b*值,a*值均增加,即表現為亮度增加、偏紅程度增加、偏黃程度加深。超高壓處理后的ΔE 值最低,即能最大限度保持調味汁原有色澤。

3.3 氨基酸的檢測結果包含16 種常見氨基酸,其中7 種為人體必需氨基酸。與原汁相比,各種處理均會對氨基酸造成一定損失,但損失不大,就氨基酸保留率來看,以超高壓的處理方式較佳。

3.4 經超高壓(300MPa,15min)和熱力處理(80℃,10min)后的燕麥調味汁香氣物質種類相比原汁有所減少,總含量分別是原汁的64.79%和61.97%,說明兩種處理方式對調味汁的香氣成分有較大影響,但二者之間香氣物質的種類和含量差別不大,且不同種類香氣物質所占比重也相當。燕麥調味汁的香氣成分中含量最高的是油酸乙酯、棕櫚酸乙酯以及亞油酸乙酯。

[1]修嬌,馬濤,韓立宏,等.燕麥保健功能及其應用[J].食品科學,2005,26:109-111.

[2]路長喜,周素梅,王岸娜,等.燕麥的營養與加工[J].糧油加工,2008(1):89-92.

[3]Gao X L,Cui C,Zhao H F,et al.Changes in volatile aroma compounds of traditional Chinese-type soy sauce during moromi fermentation and heat treatment[J].Food Science,2010,9(4):889-898.

[4]Rovere P,Nicoletta S,Secondo G,et al.Effect of thermal treatment under high pressure on the quality of a meat sauce[J].High Pressure Research,2000,19(1):99-107.

[5]Comes M R A,Ledward D A. Effect of high - pressure treatment on the activity of some polyphenoloxidases[J].Food Chemistry,1996,56(1):1-5.

[6]Lambert Y,Demazeau G,Largeteau A,et al.Changes in aromatic volatile composition of strawberry after high pressure treatment[J].Food Chemistry,1999,67(1):7-16.

[7]包啟安.醬油科學與釀造技術[M].北京:中國輕工業出版社,2011:249-253.

[8]黃嬋媛,崔春,趙謀明.米曲霉全小麥制曲條件的優化[J].食品與發酵工業,2010,36(4):88-91.

[9]胡紗紗,汪一紅,王承明,等.響應曲面法優化水溶性黃連木多糖的提取工藝[J].食品科學,2008,29(8):172-176.

[10]杜云建,唐喜國,陳鳴.發酵調味蝦醬的研究[J].中國釀造,2006(10):68-70.

[11]張惟廣,張惠玲.釀造工藝學[M].成都:成都科技大學出版社,1998:137-145.

[12]丁祥瑞,汪建明.超高壓對醬料食品中微生物指標的影響[J].中國食品添加劑,2012(1):143-146.

[13]陳凡.乳酸菌發酵豆乳工藝及超高壓處理對其品質影響的研究[D].鎮江:江蘇大學,2011.

[14]劉文鵬.低鹽固態醬油滅菌溫度對醬油風味及質量影響的研究[J].中國調味品,2002(7):13-17.

[15]中華人民共和國專業標準.ZB X 66038-87,氨基態氮測定法[S].1987.

[16]中華人民共和國國家標準.GB-T5009.5-2010,食品安全國家標準-食品中蛋白質的測定[S].2010.

[17]中華人民共和國專業標準.ZB X 66037-87,總酸測定法[S].1987.

[18]中華人民共和國國家標準.GB/T 5009.7-2008,食品中還原糖的測定[S].2008.

[19]向晨茜.超高壓處理對鮮榨橙汁品質影響研究[D].重慶:西南大學,2011.

[20]嚴留俊.改善醬油風味的微生物及工藝研究[D].無錫:江南大學,2008.

[21]Official Journal of the European Union.2073/2005/EC,Commission Regulation(EC)No 2073/2005 of 15 November 2005 on microbiological criteria for foodstuffs (Text with EEA relevance)[S].2005.

[22]馮杰.純生醬油發酵生產技術的研究[D].無錫:江南大學,2009.

[23]張微.超高壓和熱處理對熱帶果汁品質影響的比較研究[D].廣州:華南理工大學,2010.