基于CAE的汽車外覆蓋件A面凹陷分析及解決方案

文/曹根明,艾衛(wèi)東?江鈴汽車股份有限公司沖壓廠技術(shù)科

基于CAE的汽車外覆蓋件A面凹陷分析及解決方案

文/曹根明,艾衛(wèi)東?江鈴汽車股份有限公司沖壓廠技術(shù)科

外覆蓋零件A面易產(chǎn)生凹陷,使用CAE軟件分析其產(chǎn)生凹陷的塑性參數(shù)的變化過程,總結(jié)缺陷產(chǎn)生原因,推斷出缺陷解決方案,以減少后期產(chǎn)品設(shè)計缺陷,提高工藝可行性,達(dá)到提高工作效率,縮短產(chǎn)品開發(fā)周期的目的。

隨著汽車行業(yè)的飛速發(fā)展,對汽車外觀的質(zhì)量要求也越來越高。近年來,在CAE等模擬技術(shù)的輔助下,業(yè)內(nèi)已能夠在開模之前對產(chǎn)品的起皺、縮破、沖擊線、滑移線等缺陷進(jìn)行有效的分析和控制。目前,各CAE軟件還沒有具體的結(jié)果參數(shù)能定性、定量的判斷外板件表面是否會產(chǎn)生凹陷或鼓包等缺陷(以下統(tǒng)稱凹陷),也就無法從早期工藝設(shè)計階段分析并防止凹陷的產(chǎn)生。給開發(fā)后期制造、調(diào)試帶來了很多質(zhì)量問題,影響開發(fā)周期。

本文根據(jù)外覆蓋件的實(shí)際制造、調(diào)試過程中的案例,針對凹陷產(chǎn)生的具體位置,通過CAE模擬其成形過程,分析凹陷產(chǎn)生位置的各項(xiàng)塑性指數(shù)、材料流動過程等,總結(jié)外板件凹陷易生區(qū)域的形狀特點(diǎn)、產(chǎn)生原因及常用解決方案。

凹陷產(chǎn)生的原因與解決方案

凹陷,是指在外板件上一種周圍高中間低的面部缺陷。由于汽車外觀的多樣化、個性化,每個零件都有其獨(dú)特的工藝特點(diǎn)。在模具工法設(shè)計過程中,考慮不夠周全易造成零件的各種外觀缺陷。

產(chǎn)品本身的凹陷

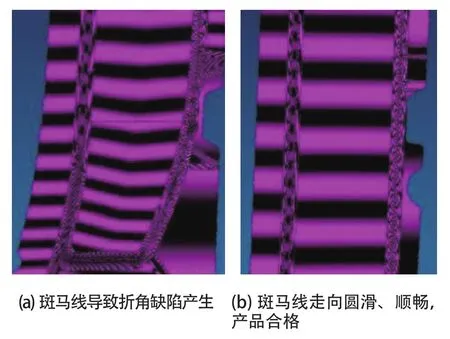

作為汽車外覆蓋件的前期工藝人員,在得到產(chǎn)品數(shù)模后首先就是要在CAD軟件中對產(chǎn)品數(shù)模進(jìn)行分析。檢查產(chǎn)品數(shù)模本身是否有曲率不連續(xù)、高低點(diǎn)等現(xiàn)象,如發(fā)現(xiàn)問題應(yīng)首先通知產(chǎn)品設(shè)計人員修改產(chǎn)品直至合格。如圖1所示,利用UG NX6.0曲面反射分析JMC某前圍上部外板,結(jié)果顯示圖1a斑馬線產(chǎn)生折角,此處曲率不連續(xù)必有缺陷產(chǎn)生,圖1b處斑馬線走向圓滑、順暢,產(chǎn)品合格。

圖1 利用UG NX6.0 曲面反射分析JMC某前圍上部外板

零件拉延工藝過程產(chǎn)生的凹陷

汽車外板件基本都是由復(fù)雜的空間A級曲面組成,拉延工序在整個成形過程占主導(dǎo)地位,其成形過程中產(chǎn)生的凹陷,往往無法通過后序挽回,所以在拉延工序?qū)Π枷莸目刂茦O為重要。

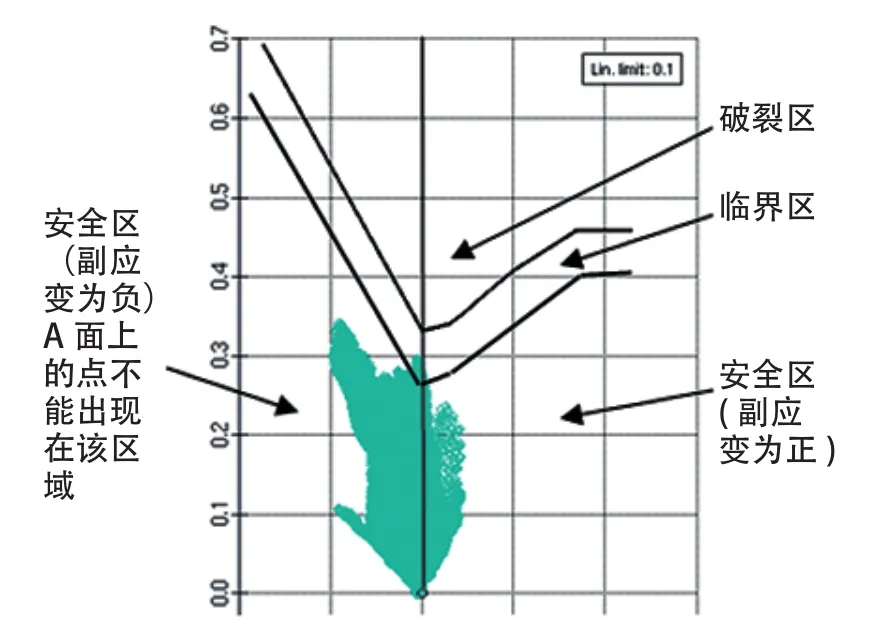

⑴材料成形后A面有負(fù)應(yīng)變導(dǎo)致凹陷。對外板件拉延模的CAE模擬,在解決破裂、起皺等問題后則需立即關(guān)注A面的主副應(yīng)變情況。由于沖壓件對失穩(wěn)十分敏感,一旦A面有負(fù)應(yīng)變,則極易產(chǎn)生凹陷。因此必須控制好各個方向的拉伸力以避免負(fù)應(yīng)變的產(chǎn)生。在Auto Form軟件中可以通過主副應(yīng)變云圖和FLD查看A面的應(yīng)變狀況,如圖2所示,在FLD中必須保證A面上的點(diǎn)不能出現(xiàn)在負(fù)應(yīng)變區(qū)域。現(xiàn)有的判定原則是主應(yīng)變+副應(yīng)變不小于3%,主應(yīng)變不小于0.02,副應(yīng)變大于0。有的廠家甚至要求A面的副應(yīng)變必須大于某一正值。

圖2 主副應(yīng)變云圖和FLD

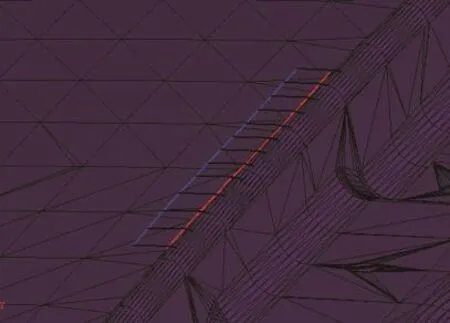

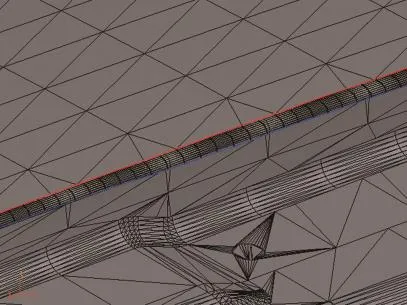

⑵棱線滑移流入A面產(chǎn)生的凹陷。材料在成形出凸模R角后產(chǎn)生加工硬化,該硬化線如果隨著拉延走料流入A面則很容易在A面出現(xiàn)凹陷。利用Auto Form軟件skidimpact line 功能對某外板件模擬分析(圖3),發(fā)現(xiàn)板料在接觸凸模R角與A面的切線后繼續(xù)向內(nèi)流動導(dǎo)致凹陷。為解決此問題,將該側(cè)拉延筋改為方筋(圖4),硬化線沿著相反的方向流動,實(shí)際調(diào)試后凹陷問題得以解決。

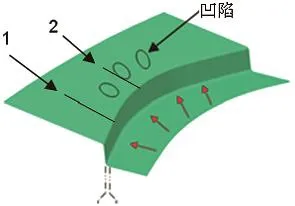

⑶輪廓線凹入部位A面易生凹陷。如圖5所示,該形狀的成形已經(jīng)不是簡單的拉延,也伴隨著伸長、彎曲、脹形等變形過程。伸長使料厚變薄,材料更易流入凸模內(nèi),A面上的材料沿著輪廓線不均勻的滑入立面。可以比較直觀的看出線2相對線1縮短。因此,不均勻的應(yīng)變將使凸模表面失穩(wěn)產(chǎn)生凹陷。且隨著輪廓線彎曲的程度越大、棱線圓角越小、臺階深度越深,凹陷越明顯,該問題普遍產(chǎn)生于車門把手、側(cè)圍三角窗等部位附近,如圖6所示。

圖3 skidimpact line 功能對某外板件模擬分析

圖4 側(cè)拉延筋改為方筋

圖5 拉延同時伴隨其他缺陷產(chǎn)生

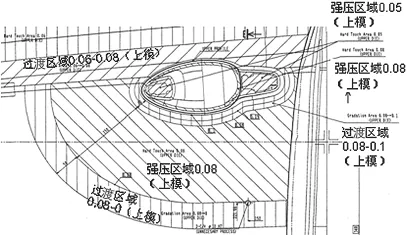

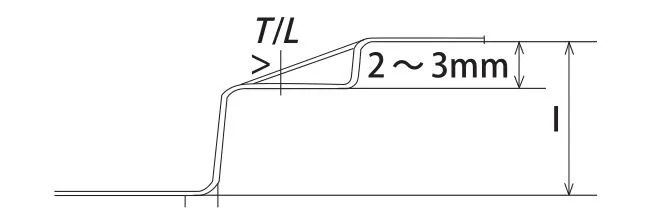

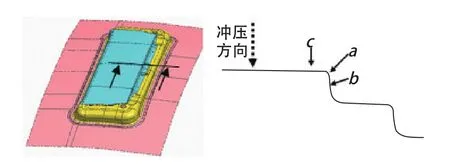

針對以上情況,具體解決方案為:1)如果該處臺階深度淺、棱線彎曲程度不大,則通過加大與凹陷形狀垂直方向的拉伸力或從工藝上通過過拉延放大棱線R角,可以有效減小凹陷的程度;2)當(dāng)臺階深度深,棱線彎曲程度大的時候,僅僅通過加大壓邊力并不能解決凹陷問題,此時可以在凹陷產(chǎn)生區(qū)域的凹模上做料厚0~0.1過渡性的強(qiáng)壓,圖7為某門把手處的強(qiáng)壓處理;3)更改產(chǎn)品造型,在截面上增加一層臺階,如圖8所示,從而減少對A面產(chǎn)生直接影響的拉延深度,并且利用臺階牽扯A面的材料以消除凹陷;4)在門把手區(qū)域,沖壓方向也要充分考慮,應(yīng)使門把手的上下、前后兩側(cè)盡量同時接觸。在本田汽車沖壓件的生產(chǎn)經(jīng)驗(yàn)也表明,接觸的時間不同會導(dǎo)致門把手區(qū)域周圍應(yīng)變分布不均勻,會加大門把手周圍缺陷的產(chǎn)生概率。

圖6 凹陷產(chǎn)生于門把手和側(cè)圍三角窗

圖7 某門把手處的強(qiáng)壓處理

圖8 在截面上增加一層臺階

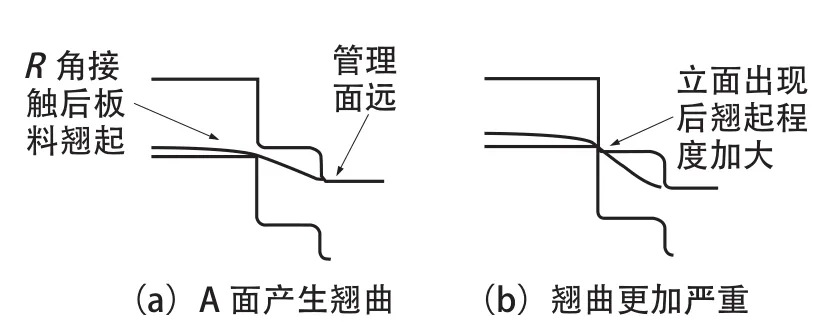

⑷離管理面遠(yuǎn),并與立面相接的A面上易生凹陷。如圖9所示,該類形狀的特點(diǎn)是:離管理面即分模線比較遠(yuǎn);圖示a處圓角很小 R≤R6;b處立面拔模角很小,基本為零;c處A面基本垂直沖壓方向。圖10為采用Auto Form軟件殼單元,對該形狀類型的零件進(jìn)行模擬。由于離分模線遠(yuǎn),管理面對R角以上的材料控制力會相對削減,板料在接觸R角的時候A面會產(chǎn)生翹曲,如圖10a所示,且當(dāng)上模繼續(xù)成形出立面后,A面的翹曲會更加嚴(yán)重(圖10b),最后在下死點(diǎn)發(fā)生翹曲的部位無法直接拍平,殘余應(yīng)力將導(dǎo)致凹陷的產(chǎn)生。

圖9 離管理面遠(yuǎn)并與立面相接的A面的形狀

圖10 板料在接觸R角產(chǎn)生缺陷

針對板料在R角處發(fā)生翹曲而導(dǎo)致凹陷的成形特點(diǎn),可以從兩方面考慮:一是使c處材料在b立面形成前得到充分拉延,具備足夠張力,以減少翹曲;二是 b處立面出現(xiàn)后增加材料流動性,使c處翹曲的材料得到充分延展。

根據(jù)以上思路,具體解決方案為:1)將該形狀特點(diǎn)對應(yīng)的拉延筋采用方筋或雙拉延筋,以在不破裂的前提下使材料流動量降到最小;2)合理設(shè)置工藝補(bǔ)充和沖壓方向,使該區(qū)域盡早接觸板料,便于材料在立面成形前得到充分拉延;3)在零件以外的區(qū)域增加反拉延檻,強(qiáng)行向A面要料,使A面充分拉延消除凹陷。

零件翻邊、整形工藝過程產(chǎn)生的凹陷

翻邊整形往往是由于拉延無法直接到位而采取的補(bǔ)救措施,但翻邊整形工序是在單向壓邊的情況下采用刀塊將材料變形、流動。這必然使材料的應(yīng)變不均勻,對于外板件而言,很容易導(dǎo)致A面缺陷。

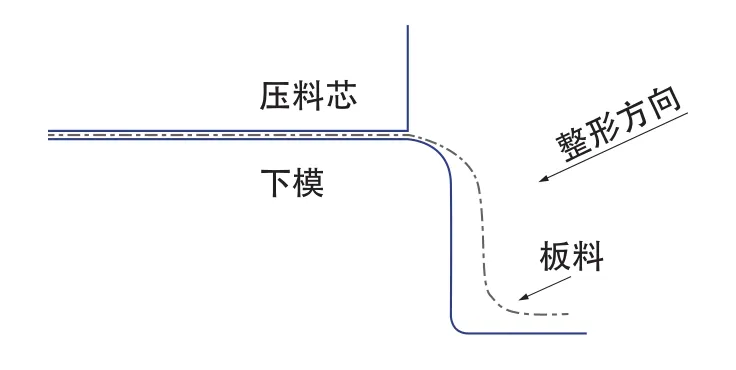

⑴過拉延處錯誤的整形方向?qū)?dǎo)致A面凹陷。如圖11所示,在整形工藝中采用側(cè)整,該方案可以有效解決拉傷和立面回彈問題,但也必然會將材料向A面擠壓導(dǎo)致凹陷。對于此類做了過拉延的外板件,整形工藝應(yīng)盡量避免側(cè)整,若必須采用側(cè)整則不得做過拉延。

圖11 過拉延處錯誤的整形方向?qū)?dǎo)致A面凹陷

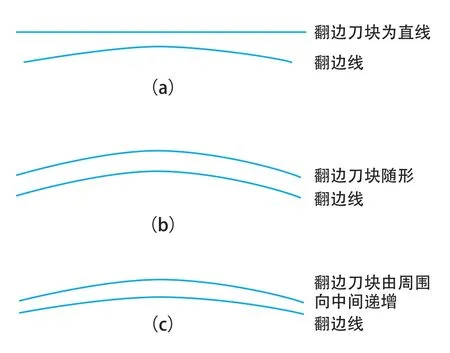

⑵弧形翻邊線上錯誤的翻邊順序容易產(chǎn)生凹陷。外板件在弧形翻邊線上翻邊且翻邊深度偏深時,經(jīng)常會在產(chǎn)品翻邊線的頂部出現(xiàn)凹陷,或由于翻邊應(yīng)力釋放導(dǎo)致零件尺寸不合格等問題。該問題的解決主要取決于工藝缺口布置的合理性和翻邊的先后順序,在工藝缺口方面,可以采用CAE軟件進(jìn)行精確的計算,確保翻邊面不會有多料現(xiàn)象。

在翻邊先后順序方面則取決于刀塊的形狀,若采用的翻邊刀塊為直線(圖12a),最高點(diǎn)先到位,在陸續(xù)往低點(diǎn)翻邊過程刀塊便無法將材料驅(qū)向頂點(diǎn)的工藝缺口處。多料將導(dǎo)致周邊的料將頂點(diǎn)的材料向下扯動,從而導(dǎo)致凹陷;而當(dāng)翻邊刀塊隨形時(圖12b),由于整個翻邊線同時接觸發(fā)生變形,材料的翻邊面將整體均勻處于聚料狀態(tài),外力釋放后將必然導(dǎo)致零件的回彈;正確的翻邊順序應(yīng)當(dāng)由兩端先翻,中間工藝缺口處最后翻(圖12c),并建議翻邊的落差為一個材料的厚度。該翻邊過程將促使材料由兩端向中間的工藝缺口處流動,最后消失在缺口最深的地方,從而減少翻邊面的聚料狀況,解決了凹陷問題并保證了零件尺寸。

⑶整形立面上有凸包的存在將導(dǎo)致A面凹陷。對于立面上有凸包的零件,工藝上由于拉延負(fù)角等原因,凸包必須由整形實(shí)現(xiàn),從而在拉延模做過拉延便于后序整形。但如果過拉延的工藝面做的不合理,僅簡單的偏出一個面,在整形過程中,凸包將使材料縱向伸長,必然對A面材料產(chǎn)生牽扯應(yīng)力,很容易導(dǎo)致A面的凹陷。為了消除凸包對A面的扯動,可以通過CAE計算在拉延模上先成形出與凸包具有相等材料量的輪廓。從而在整形過程中,輪廓保證了成形凸包所需的材料,便不再對A面產(chǎn)生影響,解決凹陷。

⑷法蘭整形上有臺階易導(dǎo)致A面凹陷。工藝上如果需要對法蘭進(jìn)行整形且連接法蘭與A面的立面很短,此時如若法蘭上需要整形出臺階則在整形過程中臺階處的材料將進(jìn)行伸展變形,該伸展將牽扯A面的材料,使臺階的正上方產(chǎn)生凹陷。

解決方案:為了避免牽扯力的產(chǎn)生,可以通過CAE計算在臺階處做相應(yīng)的隆起,并使隆起量等于整形過程中材料的變形量,從而解決凹陷。

模具制造過程中的凹陷

外板件模具在制造過程中對環(huán)境、加工設(shè)備、人工都有非常嚴(yán)格的要求,空氣中的粉塵度、加工設(shè)備的精度、鉗工拋光的油石走向都可能是造成凹陷的原因。因此外板件在加工、裝配過程中,工廠應(yīng)進(jìn)行嚴(yán)格的過程控制。

圖12 翻邊先后順序取決于刀塊的形狀

結(jié)束語

本文總結(jié)了外板件在沖壓加工過程中產(chǎn)生凹陷的形狀特點(diǎn)及解決方案,為今后工藝設(shè)計積累經(jīng)驗(yàn),避免了類似問題的發(fā)生。真正完美的設(shè)計是由人腦完成,特別是靠人的經(jīng)驗(yàn)積累。而經(jīng)驗(yàn)的積累是要付出代價的,在模具加工裝配完成之后,初次試模缺陷應(yīng)該記錄下來。最后的修整結(jié)果,像拉延筋、拉延圓角的變動,模面、壓料面間隙的調(diào)整等,都需要進(jìn)行現(xiàn)場測量。這些資料的整理、分析、存檔,都是設(shè)計者經(jīng)驗(yàn)的積累,并隨時加入到以后的設(shè)計當(dāng)中去。