海陽核電廠汽輪機墊鐵安裝與質量控制技術

石麗國,郝軍紅,樊向松

(中電投電力工程有限公司,上海市 200233)

0 引言

汽輪機的支撐系統承擔著機組靜態和動態載荷的傳遞,其安裝質量的好壞將直接影響機組的安全運行[1]。傳統的汽輪機支撐方式為平墊鐵配斜墊鐵工藝,臺板與斜墊鐵直接接觸[2-3],在墊鐵灌漿后只能使用墊片調整間隙及標高,給設備的再次調整帶來許多不便。隨著科學技術的發展,汽輪機普遍采用無收縮高強灌漿料配置的水泥墊塊支撐工藝,墊塊通過斜墊鐵與臺板接觸及調整設備的標高、水平度。隨著機組容量的增加,大型汽輪機體積及重量不斷攀升,安裝技術要求大幅度提高,可調墊鐵取代普通墊鐵[4]和水泥墊塊[5]的趨勢越來越明顯,尤其在引進技術的1000MW級超超臨界火電機組及1000MW級核電機組中,多已采用了可調墊鐵支撐方式。可調墊鐵是一種升降裝置,具有頂升能力以及靈活、實用的特點,能垂直提升和校準(不需要反復更換填隙墊片),從而調整所支撐設備的標高和水平度。海陽核電廠AP1000核電機組的軸承箱和低壓缸部分采用可調墊鐵支撐方式。本文基于海陽核電廠,論述1000MW級核電機組汽輪機墊鐵安裝及質量控制技術。

1 海陽核電廠汽輪機支撐方式

海陽核電廠AP1000核電機組常規島采用我國哈爾濱電氣股份有限公司與日本三菱重工業株式會社聯合設計、供貨的額定功率為1250MW,轉速為1500 r/min的單軸、中間汽水分離再熱、四缸、六排汽、反動式凝汽式汽輪機。汽輪機本體需支撐部件主要有1個高壓缸,3個低壓缸及5個軸承箱。

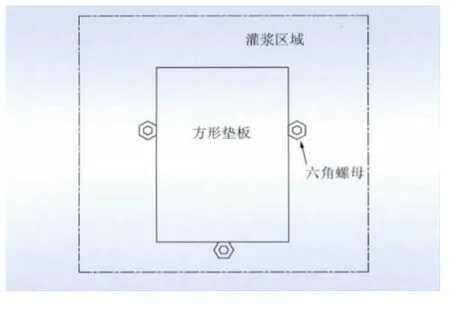

1.1 方形墊板支撐方式

海陽核電廠汽輪機采用的方形墊板支撐方式(如圖1所示)與通常的平墊鐵加斜墊鐵支撐方式有所不同,方形墊板不直接與基礎接觸,而是由旋在六角螺母(六角螺母焊接在方形墊板周圍)內的調整螺栓支撐在基礎上,通過改變調整螺栓的行程來調整方形墊板的標高和水平度。墊板下留有10 mm以上的灌漿高度。這種支撐方式主要用在高壓軸承箱的地腳螺栓兩側和頂起螺栓中間。方形墊板的標高根據軸承揚度的不同而不同,與設計值的允許公差為0~-2 mm,水平度控制在0.1 mm/m 內[6]。方形墊板灌漿后,通過墊片組調整與高壓軸承箱臺板的接觸狀況,每組調整墊片有18片,厚度分別是0.05,0.10,0.20,0.30,0.40,0.50,0.60,0.80,1.00 mm。

圖1 方形墊板Fig.1 Square plate

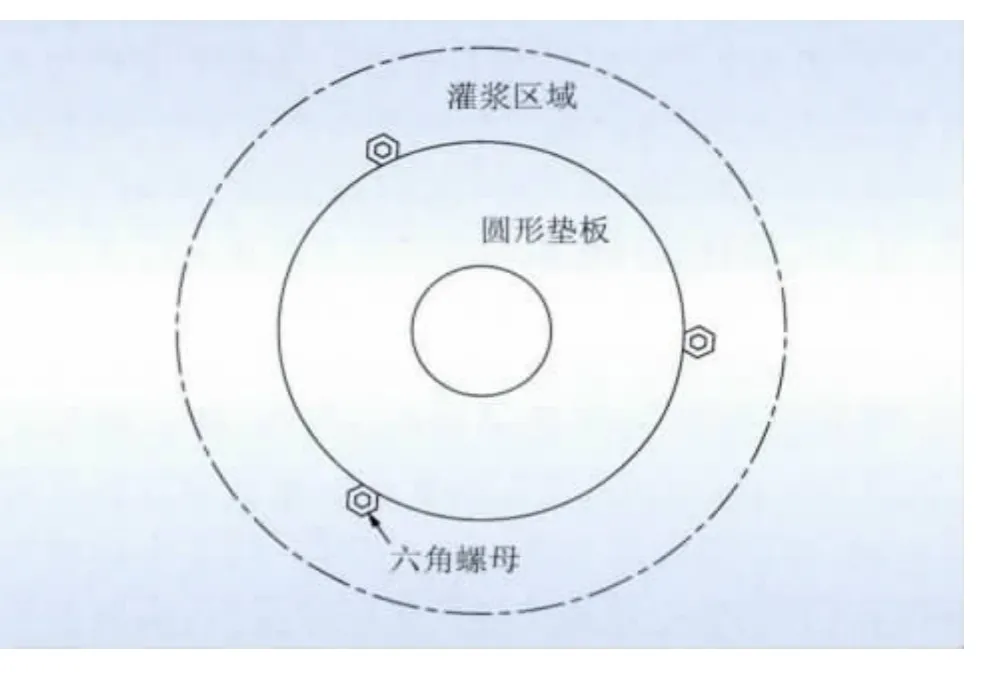

1.2 頂絲墊板支撐方式

頂絲墊板支撐方式與方形墊板支撐方式相差不多,兩者的主要區別在于頂絲墊板灌漿后不直接與臺板接觸,而是通過頂起螺栓來支撐臺板。在每塊墊板上方對應的臺板位置上配有1~4顆頂起螺栓,通過操作頂起螺栓來調整臺板,使臺板的標高和水平度符合軸承揚度的要求。頂絲墊板下仍需留有10 mm以上的灌漿高度,標高與設計值的公差比平板墊鐵要求低,允許值為0~-5 mm,水平度控制與方形墊板相同。同時頂絲墊板與其上臺板的間距要大于45 mm,以便于頂起螺栓動作。頂絲墊板分為方形和圓形(如圖2所示),高壓軸承箱、低壓軸承箱、低壓缸下均采用此種支撐方式。

圖2 圓形墊板Fig.2 Circular plate

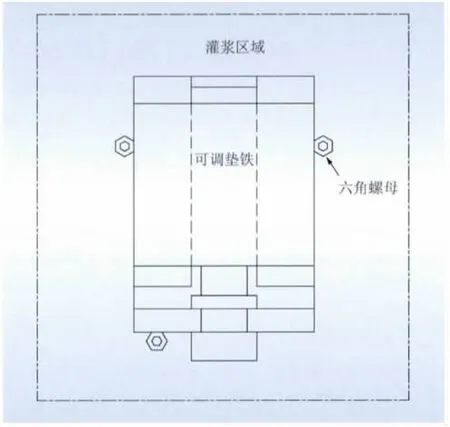

1.3 可調墊鐵支撐方式

可調墊鐵(如圖3所示)主要布置在低壓軸承箱及低壓缸下,其標高根據軸承揚度的不同而不同,與設計值的允許公差為0~-2 mm,水平度控制在0.1 mm/m。低壓軸承箱下的可調墊鐵直接與軸承箱錨固件上表面接觸,接觸面符合要求后點焊。低壓缸下的可調墊鐵與方形墊板、頂絲墊板的配置一樣,周圍焊上六角螺母并配有調整螺栓,通過改變調整螺栓的行程來調整可調墊鐵的標高和水平度。在可調墊鐵下留有10 mm以上的灌漿高度。可調墊鐵灌漿后,臺板直接支撐在可調墊鐵上,通過改變可調墊鐵的行程來調整所支撐臺板的標高和水平度。

圖3 可調墊鐵Fig.3 Adjustable plate

2 核電與火電機組汽輪機可調墊鐵的區別

2.1 可調墊鐵的工作原理

通常可調墊鐵由2塊坡度相同的斜墊鐵配對組成,其中一塊斜墊鐵固定,另一塊斜墊鐵與調節機構連接,通過調節機構的動作,帶動斜墊鐵水平移動,從而使與其配對的另外一塊斜墊鐵在垂直方向上產生位移,達到調節的目的。

2.2 1000MW超超臨界火電機組汽輪機可調墊鐵

某引進型1000MW超超臨界火電機組汽輪機采用如圖4所示的可調墊鐵支撐方式,該可調墊鐵由固定框架、下斜墊塊、上斜墊塊、調整螺栓、球形墊塊等組成。其中下斜墊塊通過調整螺栓與固定框架連接,旋動調整螺栓可帶動下斜墊塊水平移動,從而使與其接觸的上斜墊塊在垂直方向上產生位移,達到調整標高的目的。球形墊塊直接放在上斜墊塊的球形座內,是直接與設備接觸的部位,其球形接觸面能夠自動調節與臺板的接觸,起到自平衡作用。整個可調機構位于固定框架內,隨固定框架灌漿一起埋入混凝土中。固定器的機身框架越大,放置斜墊鐵的尺寸越大,可承受的載荷能力越強。

圖4 火電機組汽輪機可調墊鐵Fig.4 Adjustable plate of turbine in thermal power unit

2.3 AP1000核電機組汽輪機可調墊鐵

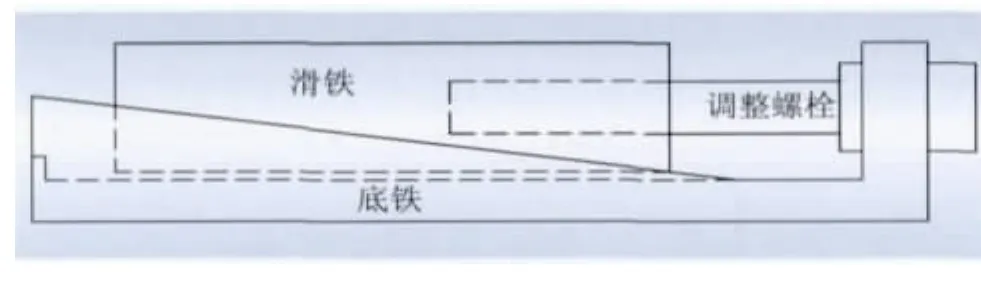

海陽電廠1000MW級核電機組汽輪機采用如圖5所示的可調墊鐵支撐方式,該可調墊鐵由底鐵、滑塊、調整螺栓等組成,其中底鐵和滑塊組成配對斜墊鐵。滑塊通過調整螺栓與底鐵側框架連接,旋動調整螺栓帶動滑塊水平移動,從而使滑塊在水平移動的同時在垂直方向上產生位移,達到調整標高的目的。底鐵灌漿埋入混凝土中,可調墊鐵的機身越大,可承受的載荷能力越強。

圖5 核電機組汽輪機可調墊鐵Fig.5 Adjustable plate of turbine in nuclear power unit

2.4 核電機組與火電機組汽輪機可調墊鐵的優缺點

由上述可知,1000MW級超超臨界火電機組的可調墊鐵,在結構上比目前AP1000核電機組所使用的可調墊鐵要復雜,其在設計上充分考慮了可調墊鐵的可調特性,尤其是球形墊鐵的使用,使灌漿后的臺板調整更加靈活。正是基于可調特性的考慮,使得該墊鐵的制造和安裝工藝要求大大提高,火電機組可調墊鐵內部結構之間的接觸面比核電機組多2個,增加了制造和安裝難度,尤其當可調墊鐵存在加工質量問題時,現場處理難度大。相比較而言,核電機組的可調墊鐵可拆卸,接觸面的處理更加容易。結構的復雜性也增加了成本,兩者的成本相差數倍。同時,灌漿時火電機組可調墊鐵需制作專用模具,而核電機組可調墊鐵只需圍住灌漿區域即可。

3 汽輪機墊鐵的安裝與質量控制

方形墊板、頂絲墊板、可調墊鐵的安裝過程基本相同,因可調墊鐵的安裝要求高,本文主要研究可調墊鐵的安裝。

3.1 可調墊鐵安裝工藝流程

基礎劃線檢查→墊鐵位置標識→表面處理→可調墊鐵配置→可調墊鐵測量→臺板接觸檢查與研磨→擋板制作→灌漿與養護→可調墊鐵復測。

3.2 可調墊鐵定位與調整

在基礎驗收合格后,根據墊鐵布置圖在基礎上劃出墊鐵的位置,將墊鐵下需要二次灌漿的區域(墊鐵周圍50~100 mm)混凝土層鑿毛[7],要求露出混凝土硬表面層,且保證基礎表面與可調墊鐵下表面二次灌漿層高度大于10 mm。在可調墊鐵周圍選擇3點焊接六角螺母,并配調整螺栓。按照廠家軸系找中心圖,計算出各可調墊鐵頂部標高。旋動調整螺栓調整可調墊鐵直至符合如下要求:可調墊鐵上表面標高比計算值低0~2 mm,墊鐵水平度小于0.10 mm/m,縱橫中心尺寸偏差小于2 mm。在墊鐵配置之前,應與臺板進行接觸面檢查,如不符合要求須進行研磨處理。整個調整過程需用精密水準儀嚴格測量。

3.3 灌漿與養護

在可調墊鐵周圍搭設擋板,采用H40高強度、無收縮水泥灌漿料[8],其灌漿高度應略低于可調墊鐵底板上表面,不影響調整螺栓的操作。H40灌漿料具有流動性好、膨脹率低、負載能力強等特點,能將汽輪發電機的動靜載荷均勻地傳給基礎,減少機組振動,保持機組長期、穩定運行。

灌漿前需對基礎進行清理和潤濕[9],澆灌時要嚴格控制灌漿料的水與水泥的配比及攪拌時間,以減少水泥漿中的氣泡,避免灌漿后形成表面氣孔,造成墊鐵與基礎接觸不實[10]。灌漿必須連續操作,并盡可能縮短灌漿時間。灌漿時,日平均溫度應不低于5℃。灌漿完畢后,裸露部分應及時噴灑養護劑或覆蓋塑料薄膜、濕布等,并連同周圍基礎不斷地灑水保持濕潤,養護時間不少于7天。在正常的養護條件下,灌漿料的抗壓強度在3天后達到40 MPa以上,28天后可達70 MPa以上。

3.4 海陽核電廠1號與2號機組汽輪機墊鐵安裝的差異

海陽核電廠1號與2號機組汽輪機墊鐵安裝的差異主要體現在低壓缸的墊鐵安裝。1號機組首先進行低壓缸頂絲墊板的安裝和灌漿,養護合格后再進行可調墊鐵的安裝和灌漿。2號機組低壓缸的頂絲墊板和可調墊鐵同時安裝、灌漿。

1號機組低壓缸頂絲墊板灌漿養護合格后,使用臺板上的頂起螺栓將臺板支撐在頂絲墊板上,并按軸承揚度調整各調整螺栓,使臺板上表面的標高和水平度符合設計要求,然后調整可調墊鐵。在保持相應位置臺板的標高和水平度符合要求的情況下,檢查兩者的接觸面,要求接觸面積大于75%。之后起吊臺板,對可調墊鐵進行二次灌漿。2號機組低壓缸頂絲墊板和可調墊鐵同時安裝,安裝前進行可調墊鐵和臺板接觸面檢查,同樣兩者的接觸面積要大于75%。灌漿養護合格后安裝臺板,旋動臺板調整螺栓,使臺板的標高和水平度符合設計要求,然后調整可調墊鐵,再次檢查可調墊鐵和臺板接觸面,如接觸面不符合設計要求,須對可調墊鐵進行研磨。

2號機組低壓缸同時進行可調墊鐵和頂絲墊板的安裝和灌漿,較1號機組縮短了安裝工期,但安裝精度要求更高,在灌漿前要完成可調墊鐵和臺板接觸面的檢查和處理。需嚴格進行安裝質量過程控制,各項指標必須達到或高于設計標準,才能保證灌漿后臺板與可調墊鐵的接觸符合設計要求。1號機組先進行低壓缸頂絲墊板的安裝和灌漿,之后臨時安裝臺板,調整可調墊鐵,可有效地保證可調墊鐵與臺板的接觸,降低了因臺板未預裝可能帶來的風險。

海陽核電廠1號、2號機組汽輪機墊鐵安裝,從施工方案的準備、實施,質量計劃的制定、執行,到過程的檢查、驗證,都嚴格執行電廠的質檢制度,并加強了過程管理和控制。養護后采用精密水準儀和框式水平儀進行復測,墊鐵的標高均為0~-2 mm,并根據廠家建議在設計范圍內取下限,以利于臺板的調整;墊鐵水平度達到0~0.02 mm/m,在0.10 mm/m以內,復測結果均達到設計要求。

4 結論

(1)汽輪機支撐系統是關系汽輪發電機組穩定、可靠、持續運行的重要系統,無論是1000MW級超超臨界火電機組還是AP1000核電機組,可調墊鐵的使用均可穩定支撐汽輪機。2種機組可調墊鐵在制造工藝、載荷分布、質量控制、成本控制等方面雖存在差異,但墊鐵的可調功能均使臺板安裝效率增加,減少了安裝工期。

(2)海陽核電廠1號與2號機組可調墊鐵的安裝實踐為同類核電機組墊鐵安裝提供了經驗。無論是頂絲墊板與可調墊鐵同時安裝、灌漿工藝,還是頂絲墊板和可調墊鐵先后安裝、灌漿工藝,通過嚴格的過程管理,均可保證可調墊鐵與臺板的良好接觸,也可保證臺板的標高、水平度達到設計要求。

[1]桓現坤,滑端成,楊洪銀.汽輪機墊鐵安裝問題處理[J].熱電技術,2010(3):40-41,48.

[2]謝尉揚.大型汽輪機臺板支撐方式比較[J].浙江電力,2004(4):14-16,69.

[3]王少文.大型汽輪發電機組臺板支撐方式的介紹和分析[J].河北電力技術,1999,18(5):60-62.

[4]楊成海.汽輪機安裝墊鐵的比較[J].新疆電力技術,2009(1):66-67.

[5]穆遵明.汽輪機采用水泥墊塊與墊鐵的安裝對比[J].四川電力技術,2007,30(1):84-86.

[6]DL/T 5210.3—2009電力建設施工質量驗收及評價規程 第3部分:汽輪發電機組[S].北京:中國電力出版社,2009.

[7]DL 5190.3—2012電力建設施工技術規范第3部分:汽輪發電機組[S].北京:中國電力出版社,2012.

[8]馬先鋒.汽機砂漿墊塊及二次灌漿施工常見問題的防治[J].電力建設,2007,28(9):51-53.

[9]肖玉橋,王海新,王麗萍,等.發電廠汽輪機臺板高強灌漿料墊塊施工淺析[J].武漢大學學報:工學版,2011(44):267-269.

[10]萬兆明.汽機無墊鐵施工工藝探討[C]//貴州省電機工程學會2007年優秀論文集.貴州:貴州省科學技術協會,2008:242-243.