基于單片機的結晶器鋼水液位檢測系統設計

周 洋,王景存,黃 亮

(武漢科技大學 信息科學與工程學院,湖北 武漢 430081)

連鑄生產中,結晶器作為連鑄機上的一個關鍵設備,其鋼水液位的控制精度直接影響著鋼坯的質量和產量。結晶器鋼水液位的檢測方式有熱電偶埋入法、工業電視法、周期性電極插入法、放射性同位素法、渦流法、電磁感應法和激光法等等。目前連鑄機結晶器上廣泛采用的方法是放射性同位素法、渦流法和激光法[1]。

本系統是一種基于單片機的渦流型結晶器鋼水液位檢測系統。由激勵產生、渦流傳感、信號放大、精密檢波和單片機控制等四部分組成,激勵產生電路主要用于產生50 kHz的正弦波信號,經過放大后作為傳感器的激勵源,渦流傳感器感應出的液位信號經放大和精密檢波后輸出0~5 V的直流電平。最后由單片機通過A/D轉換和線性化輸出4~20 mA的電流信號到PLC控制器。

1 測量原理

根據法拉第電磁感應原理,塊狀金屬導體置于交變的磁場中或在磁場中作切割磁力線運動時,導體內將產生呈渦旋狀的感應電流,此電流叫電渦流。以上現象稱為電渦流效應[2]。

電渦流傳感器的核心部分由兩組線圈組成,包括一個激勵線圈和兩個感應線圈。電渦流傳感器中的電磁信號在鋼水表面產生渦電流,此渦電流在傳感器線圈中產生感應信號,其大小隨鋼水表面到傳感器的距離而變化。

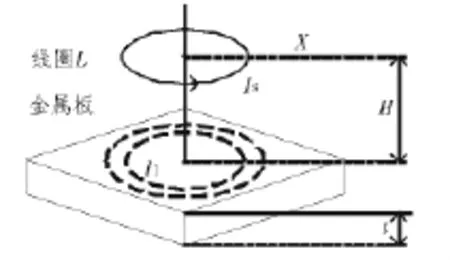

通電線圈與金屬導體之間的電渦流效應如圖1所示。當通有一定交變電流Is(頻率為f)的電感線圈L靠近金屬導體時,在金屬周圍產生交變磁場,在金屬表面將產生電渦流I1,根據電磁感應原理,電渦流也將形成一個方向相反的磁場。磁電渦流的閉合流線的圓心同線圈在金屬板上的投影的圓心重合[3]。

圖1 渦流互感效應示意圖Fig.1 Eddy current mutual inductance effect schematic diagram

渦流滲透深度:

式中:ρ——電阻率(Ω·mm2/m);μ——相對導磁率;f——Is的頻率(Hz)

對金屬材料而言,若Is和L等的參數已定,金屬板的厚度t>>h滲透深度時,則表面感應的渦流I幾乎只取決于線圈L至金屬板的距離H,而與板厚及電阻率的變化無關[4-5]。

2 系統設計

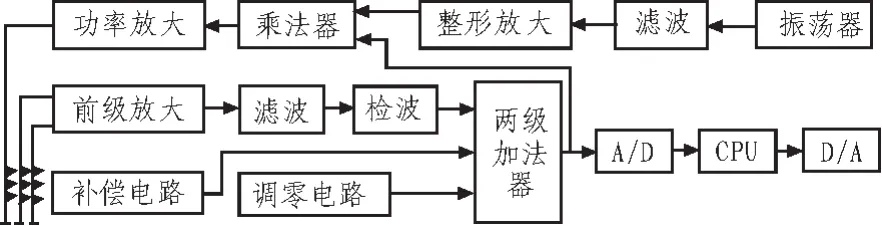

2.1 系統框圖

如圖2所示,振蕩器產生的振蕩信號經過濾波、整形放大后,與電渦流傳感器的反饋信號相乘,最后經過功率放大推動電渦流傳感器的激勵線圈。傳感器利用電渦流效應得到鋼水液位的感應信號,此感應信號經過放大、濾波、檢波、A/D轉換及線性化處理后通過單片機得到0~150 mm范圍內的實際鋼水液位值,再利用D/A轉換輸出4~20 mA的標準信號用于PLC控制系統控制連鑄機中包車水口滑板,實現全自動澆鑄。

圖2 液位檢測系統框圖Fig.2 Liquid level detection system block diagram

2.2 硬件設計

2.2.1 激勵信號電路

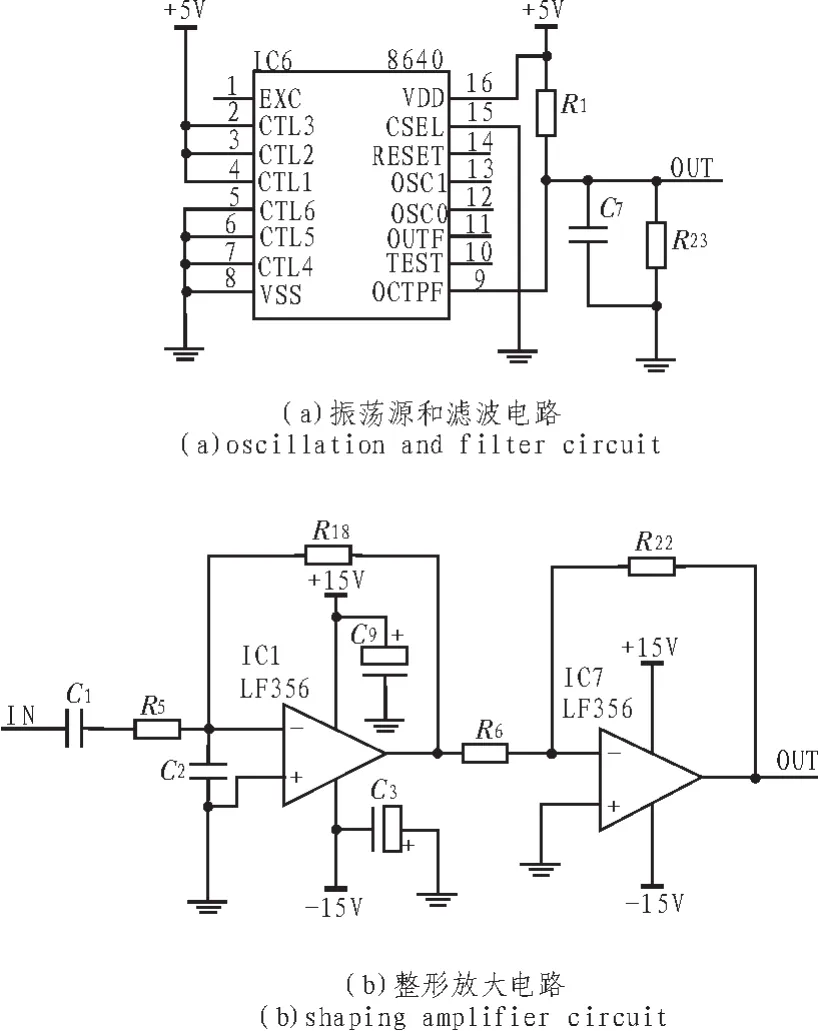

如圖3所示,激勵信號電路主要由振蕩源電路、濾波電路和整形放大電路組成。其作用是為渦流傳感器的激勵線圈提供激勵信號。

振蕩源振蕩信號頻率及幅值的穩定性直接影響到檢測精度,而生產現場環境較為惡劣,普通振蕩源性能無法滿足性能要求,因此選用高精度可編程振蕩器5G8640。該芯片具有輸入阻抗高,抗干擾能力強,功耗低,驅動能力強等特點,與標準CMCS電路兼容,使用靈活方便。主要適用于高精度儀器儀表及電子設備控制系統[6]。

圖3(a)中通過設置5G8640的CSEL管腳為低電平選擇片內600M晶振,設置CTL3~CTL1管腳為高電平和CTL4~CTL6管腳為低電平選擇12分頻,最終由OCTPF管腳輸出50 kHz方波振蕩信號,經R1上拉輸出再由C7、R23濾波電路輸出。 C1、R5、C2、IC1、IC7 組成整形放大電路,見圖 3(b),將50 kHz的方波振蕩信號經過整形及兩次放大后變為幅值較大并且穩定的正弦波信號。在整形放大電路中通過調整C2大小可改變正弦波的失真度,得到一個波形不失真的正弦波信號。

圖3 激勵信號電路Fig.3 Excitation signal circuit

輸出的正弦波信號與電渦流傳感器的反饋信號經乘法器相乘后進行功率放大,最終為電渦流傳感器提供激勵信號。電渦流傳感器利用這個激勵信號在鋼水表面產生電渦流,進而在傳感器感應線圈中得到感應信號,以此測量鋼水液位值。

2.2.2 信號檢測電路

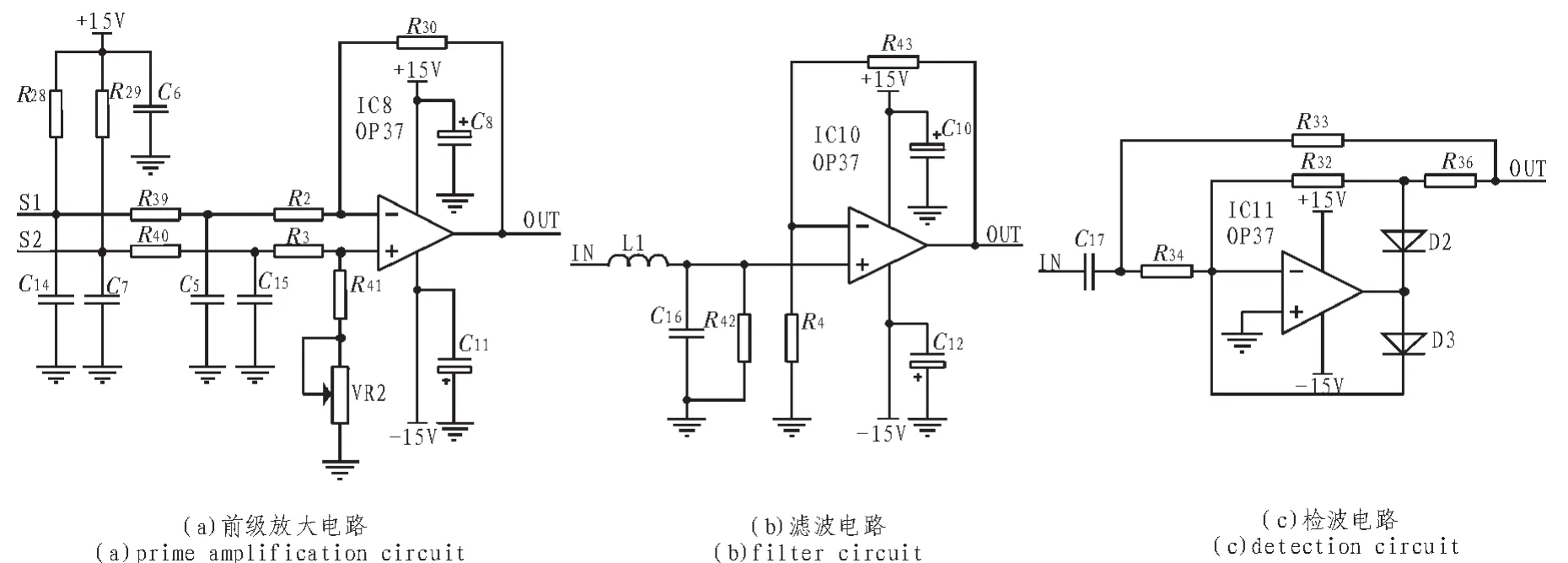

如圖4所示,信號檢測電路主要由前級放大電路、濾波電路和檢波電路3部分組成,其作用是檢測渦流傳感器中感應線圈的信號。

圖4 信號檢測電路Fig.4 Signal detection circuit

R28、R29和渦流傳感器繞感應線圈S1、S2,組成橋式信號檢測輸入,能提高輸入信號分辨率及電路的抗干擾能力。IC8及電阻構成前級放大電路,如圖4(a)所示,利用VR2調整檢測放大輸出電路的平衡。

L1、C16、R42組成選頻網絡,輸入信號經選頻網絡,將有效信號傳輸給由IC10及電阻組成的放大器進行放大輸出,如圖4(b)所示。選頻網絡能有效阻止干擾信號,只有在有效頻率信號范圍內的信號才能被選頻網絡選通,起到對現場非有效頻率信號的阻隔。

選頻放大后的信號經過C17耦合到由IC11、電阻及二極管D2、D3組成的檢波電路,如圖4(c)所示,將信號幅值隨鋼水液位變化的正弦波檢波輸出為直流信號。

這3部分電路后面還接有兩級加法電路,主要用于溫度補償和零點調整。檢波輸出后的直流信號隨后同補償電路輸出的補償信號一起經過第一級加法器疊加,輸出后再同調零電路經過第二級加法器疊加,得到0~5 V電壓信號。最終使得鋼水的液位在0~150 mm變化時,直流電壓信號在0~5 V變化。

2.2.3 其他電路及作用

除了上文提及到的乘法器電路、功放電路、補償電路、調零電路和加法電路外,系統還有以下電路:電源電路,為系統各電路模塊提供工作電源;AD電路,將檢測到的模擬信號如0~5 V電壓值;溫度檢測電路,將傳感器溫度轉換為數字信號提供給單片機處理;DA電路,將電壓信號轉換為4~20 mA電流信號輸出給PLC使用;單片機系統及外圍電路,如程序下載口、按鍵、指示燈、蜂鳴器、繼電器和光耦輸入輸出隔離保護電路等。

3 系統測試結果與分析

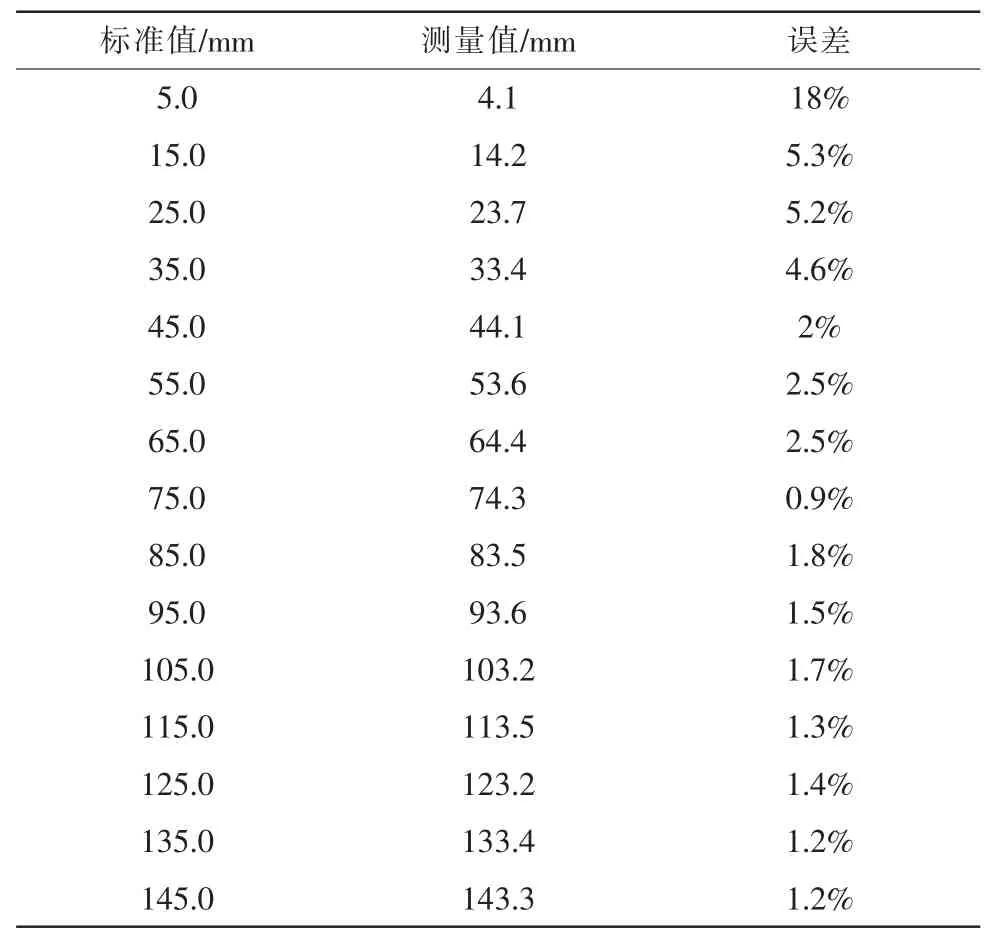

由于輸出的液位電壓信號并不是完全線性化的,所以必須用程序對其進行線性化調整。系統根據生產中的實際使用情況,為了滿足設計精度的要求。采用16點線性化,較好地反映出實際液位的變化。表1為經過16點線性化后,經過多次測試后得出的系統測量值與標準值之間的關系。

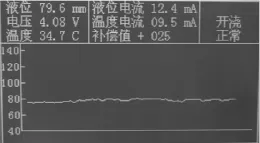

通過表中數據可以看出,系統的測量值與標準值相差在±2 mm之間,符合設計要求,達到了預期的檢測精度。在實際生產中鋼水液位一般維持在75 mm左右,系統在此區間內的實際運行截圖如圖5所示。因為系統在程序中已經對結晶器振動臺的震動波進行了濾除處理,所以曲線擺幅不大,圖5中的曲線反映了實際生產過程中的運行檢測過程。

4 結束語

系統通過不斷的設計改進,使得系統的抗干擾能力得到進一步提高。除此之外,系統還增加了自動增益補償功能、線性化設置功能、自動校準功能和實時數據顯示等眾多功能,有效測量距離達到0~150 mm,并保證了測量精度,能夠實現在無人值守的情況下的系統自我校準和恢復,極大的減輕了系統維護的工作量,已在國內多個鋼廠得到實際應用。

表1 線性化后標準值與測量值對比Tab.1 Contrast of standard value and the measured value after linearized

圖5 實際效果圖Fig.5 Effect picture

[1]尤克強.連鑄機結晶器熔鋼液位控制[J].自動化儀表,1992(9):22-23.YOU Ke-qiang.The continuous caster melting liquid level control[J].Process Automation Instrumentation,1992(9):22-23.

[2]郁有文,常健.傳感器原理及工程應用[M].西安:西安電子科技大學出版社,2000.

[3]陶艷紅,余成波.傳感器與現代檢測技術[M].北京:清華大學出版社,2010.

[4]Yu YT,Du Pa.Research on the correlation between measured material properties and output of eddy current sensor[C]//2005 IEEE International Conference on Industrial Technology,Hong Kong,2005:428-431.

[5]Carey WP,Yee SS.Calibration of nonlinear solid-state sensor array using multivariate regression models[J].Sensors and Actuators B,1992,9(1):113-122.

[6]王益民.5G8640系列可編程振蕩器電路[J].晶峰器件應用,1992(26):5.WANG Yi-min.The 5G8640 series programmable oscillator circuit[J].JINGFeng Device Applications,1992(26):5.