多臂井徑測井有效通徑算法研究

趙俊堂 (中石油長城鉆探工程有限公司測井公司,遼寧 盤錦124011)

隨著油田開發的逐步深人,油水井套管的損壞已成為一個比較突出的問題[1]。多臂井徑成像測井是目前油水井套損檢測中最重要的測井方法之一,可以完成套管檢測中的多種測試,如油、套管變形、孔眼孔洞、裂縫、腐蝕、結垢、彎曲、斷裂、射孔層段等[2]。目前,國內多臂井徑儀器種類繁多,基本原理都大同小異,都實現了獨立臂的測量,用于生產的主要有16臂、24臂、36臂、40臂、56臂和60臂等。但是多臂井徑成像測井解釋方法和軟件起步晚,沒有形成一個完整的體系,在解釋中對原始數據做簡單處理,主要以原始曲線作為解釋依據,以最大、最小和平均值作為主要參考曲線,個別引入了橢變的相關數學曲線作為解釋參考。儀器不居中、套管在發生彎曲和錯斷等情況時,井徑測井獲得的這些曲線并不能直觀反映套管變形的真實形狀,需要計算相關參數作為參考。截面的最大通徑和有效通徑是一個非常重要的參數,對采油廠進行套損作業改造非常重要,但目前還沒有一個好的計算方法[1]。為此,筆者引入數學中計算多邊形內切圓的方法,求多臂井徑測井有效通徑。

1 截面圓心、最大通徑和有效通徑計算

變形截面的最大通徑是該截面能夠通過最大圓形工具的直徑,常規的方法取原始數據井徑最小值作為最大通徑是不合理的。變形截面的有效通徑是指考慮變形井段通過最大圓形工具時該截面的最大通過直徑,這2個參數對油水井套損的改造具有十分重要的指導意義。而有效通徑的求取依賴于最大通徑的求取,因此首先給出最大通徑的求取方法。

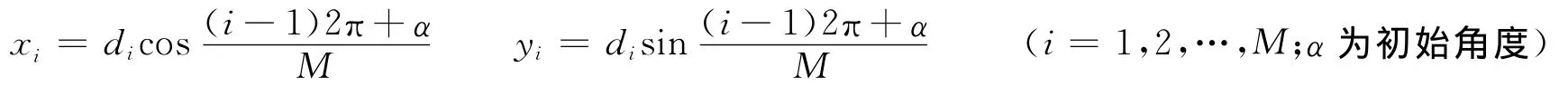

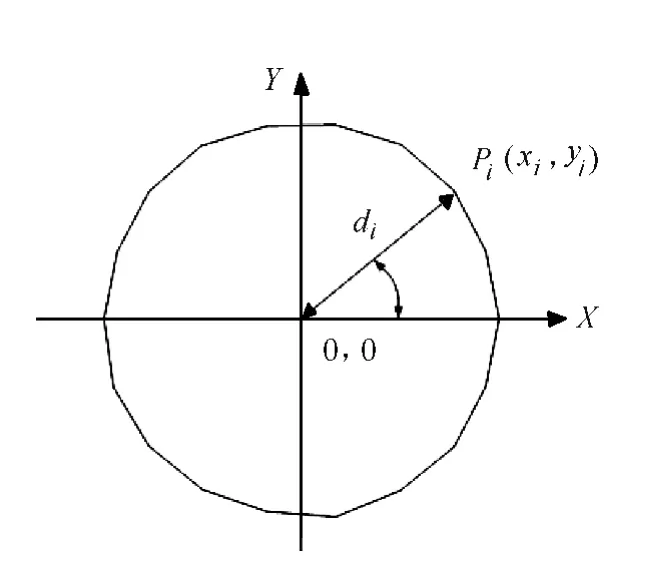

通過計算多邊形內切圓的方法來求取最大通徑。首先確定多邊形,設井徑臂數為N,測得的各個井徑數據分別為radi(i=1,2,…,N),對井徑數據進行去噪和插值計算,來達到計算精度。插值后的數據個數為M,各個數據值分別為di(i=1,2,…,M),以(0,0)為圓心,以di為半徑,以360/M 的角度繪制多邊形,設多邊形的各個頂點坐標為Pi(xi,yi)(見圖1),則(xi,yi)的計算方法為:

圖1 最大通徑計算示意圖

該多邊形的內切圓的計算步驟如下[3]:

如初定圓心恰與A,B兩點共線,則參考點取A點,即(xc,yc)=(xa,ya)。利用參考點與初定圓心的位置關系,在CO 的延長線上取新的圓心位置0′(x′0,y′0),0′點坐標由式(2)計算:

第2步:確定了新的圓心坐標0′后,計算新圓心至各邊的最短距離,并將計算的最小距離r1與前次最小距離進行比較。若r1值增大,則繼續第1步計算新的圓心坐標;若r1值減小,則應回到公式(2)重新計算新圓心坐標,但要調整補償因子a,可取原a的一半或0.618倍。

重復以上2步,直到步長因子小到滿足所給定的精度,則得到最大內切圓的圓心坐標(x0,y0)和最大內切圓半徑ri。最大內切圓半徑ri即為截面的最大通徑L。

記0′到井徑儀器軸心的距離為1,記該截面的最大通徑為L,則該截面的有效通徑為L-1。

2 軟件實現

軟件開發基于CifLog平臺,利用該平臺提供的二次開發接口,開發以上提出的通徑計算方法模塊 (見圖2),編寫人機交互解釋界面,實現解釋軟件。開發的模塊主要有預處理模塊、優化計算模塊、曲線計算模塊、通經計算模塊以及一些接口。

3 實際應用

圖2 通徑計算程序設計圖

表1 JX井多臂井徑測井849.71m處測井數據

圖3 849.71m處截面圖

表1是JX井十八臂井徑測井數據中深度點849.71m處的18個井徑數據。該井段套管外徑177.8mm,內徑159.4mm,實測數據顯示最大內徑166.90mm,最小內徑為152.01mm。用新方法計算的通徑相對圓心為 (-2.44,1.86),最大通徑為153.66mm,有效通徑為151.98mm。

圖3為通過計算繪制的套管內徑界面圖,從計算的數據來看,計算的最大通徑比最小內徑大了1.65mm,通徑圓心偏離儀器中心3.06mm。傳統方法用最小內徑作為最大通徑的話,就會造成計算的有效通徑偏小,從小影響油水井套損的改造設計和施工。

4 結 語

采用數學中步長因子自動控制搜索精度計算多邊形最大內切圓的算法,計算多臂井徑測井最大通徑和有效通徑,計算的結果可以從細節描述管柱的變形情況,為管柱的修補和下一步施工作業提供技術參數。

[1]周瑞芬 .最優化方法在多臂井徑測井解釋中的應用 [J].數學的實踐與,2006,36(16):127-129.

[2]王成榮,李文彬,秦小虹,等 .多臂井徑成像測井技術 [J].石油儀器,2006,20(1):44.

[3]鄭梅生 .計算任意多邊形最大內圓的一種算法 [J].機械設計與制造,2003(5):84-85.