提純氯乙烯精餾殘液中1,1-二氯乙烷的研究

韓建軍

(天辰化工有限公司,新疆 石河子 832000)

1 高沸物的處理方法

氯乙烯精餾工藝過程通常由低沸塔系統和高沸塔系統構成。在低沸塔中除去輕組分雜質,在高沸塔中除去重組分雜質。含有氯乙烯的高沸物組分由高沸塔底部排出,并在后續的回收塔中回收部分氯乙烯后裝桶外銷。每年產生約八百噸高沸殘液,隨著生產規模的擴大,該產量還會增加。

目前,國內電石法PVC企業對精餾的一般處理辦法是將氯乙烯精餾殘液經過過濾、油水分離、脫色、除去水分和雜質后,回收大部分物質用做混合溶劑。處理工藝過程是,從高沸塔分餾得到的高沸物殘液,在回收裝置中進一步脫除VCM,使其品質得到部分提高后作為產品出售。現有工藝僅僅回收氯乙烯單體,而其中的二氯乙烷含量大于65%的高沸物殘液被直接裝車賣出,由于高沸物雜質含量高、主含量低,故在價格方面沒有優勢。為提純二氯乙烷,提高市場價格,天辰化工公司對現有的高沸物回收裝置進行了分析后,通過技改提高了高沸物的品質,提高了經濟效益,經回收溶解在殘液中的VCM,降低了原料消耗,也減少了環境污染。

國內也有企業因氯乙烯精餾殘液沸程范圍很寬,將其作為二、三元物系處理,即低沸點組分、中間餾分和重組分。通過蒸餾截取中間餾分。經過處理,分離提取1,1-二氯乙烷,1,1,2-三氯乙烷和四氯乙烷等單一氯代烴,進一步作為有機化工原料。但是,由于在氯乙烯合成高沸殘液中的雜質除氯乙烯外,大部分為順、反-1,2-二氯乙烯及三氯乙烯,其沸點分別為60℃、47.67℃和86.7℃,與1,1-二氯乙烷的沸點接近,利用精餾的方法不能獲得較好的分離效果[1],并且設計流程長、消耗高、經濟性不明顯。

國內也有采用以氯氣加成的方法,使殘液中上述烯烴轉化為烷烴,拉大使其沸點與1,1-二氯乙烷的沸點差,然后,通過精餾獲得95%以上的1,1-二氯乙烷。該方法雖然可以從VC合成高沸殘液中獲得較高純度的1,1-二氯乙烷[2],且成本低廉,尾氣中的氯氣可以用廢堿液吸收,不會造成二次污染,但氯氣操作危險,實現工業化也需要進行研究。

因此,在現有基礎上進行部分技術改造,以達到提升高沸物中二氯乙烷含量是切實可行的方法,而且改造簡單、見效快,同時,回收氯乙烯更加有利于節降低能耗。

2 高沸物的組成

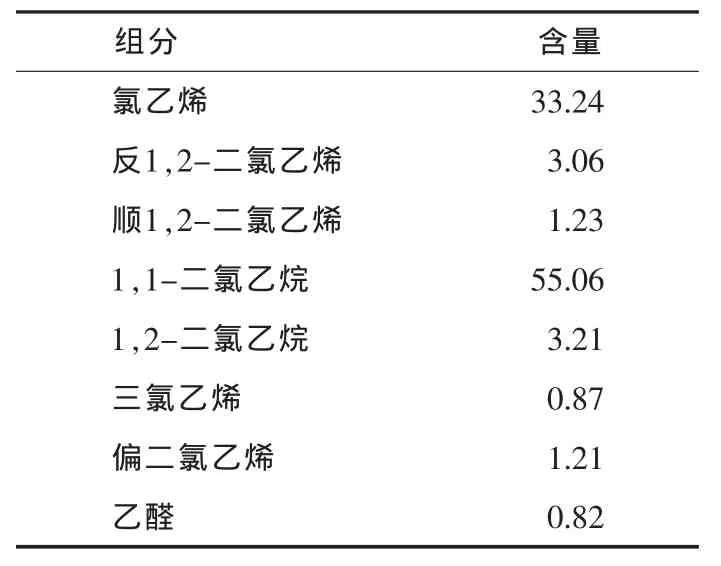

天辰公司氯乙烯合成過程中高沸殘液,根據氯乙烯合成系統的操作條件,其中,高沸點物質的含量一般為0.1%~0.5%(體積分數)。為了簡化過程,常把高沸物看作是1,1-二氯乙烷單一的化合物,實際上,由于原料乙炔和氯化氫氣帶入雜質,以及氣相催化反應本身的選擇性,使反應后的合成氣乃至精餾系統中,含有許多種高沸點物質,并已由色譜分析和元素分析所證實。該氣體中含有1,1-二氯乙烷,以及順、反-1,2-二氯乙烯、三氯乙烯、三氯甲烷、偏氯乙烯、四氯乙烯、1,2-二氯乙烷、三氯乙烷、四氯乙烷、氯乙烯、乙炔等二十多種雜質[3]。粗高沸物中的要質含量見表1。

表1 粗高沸物中的雜質含量 %

3 現有裝置存在的問題

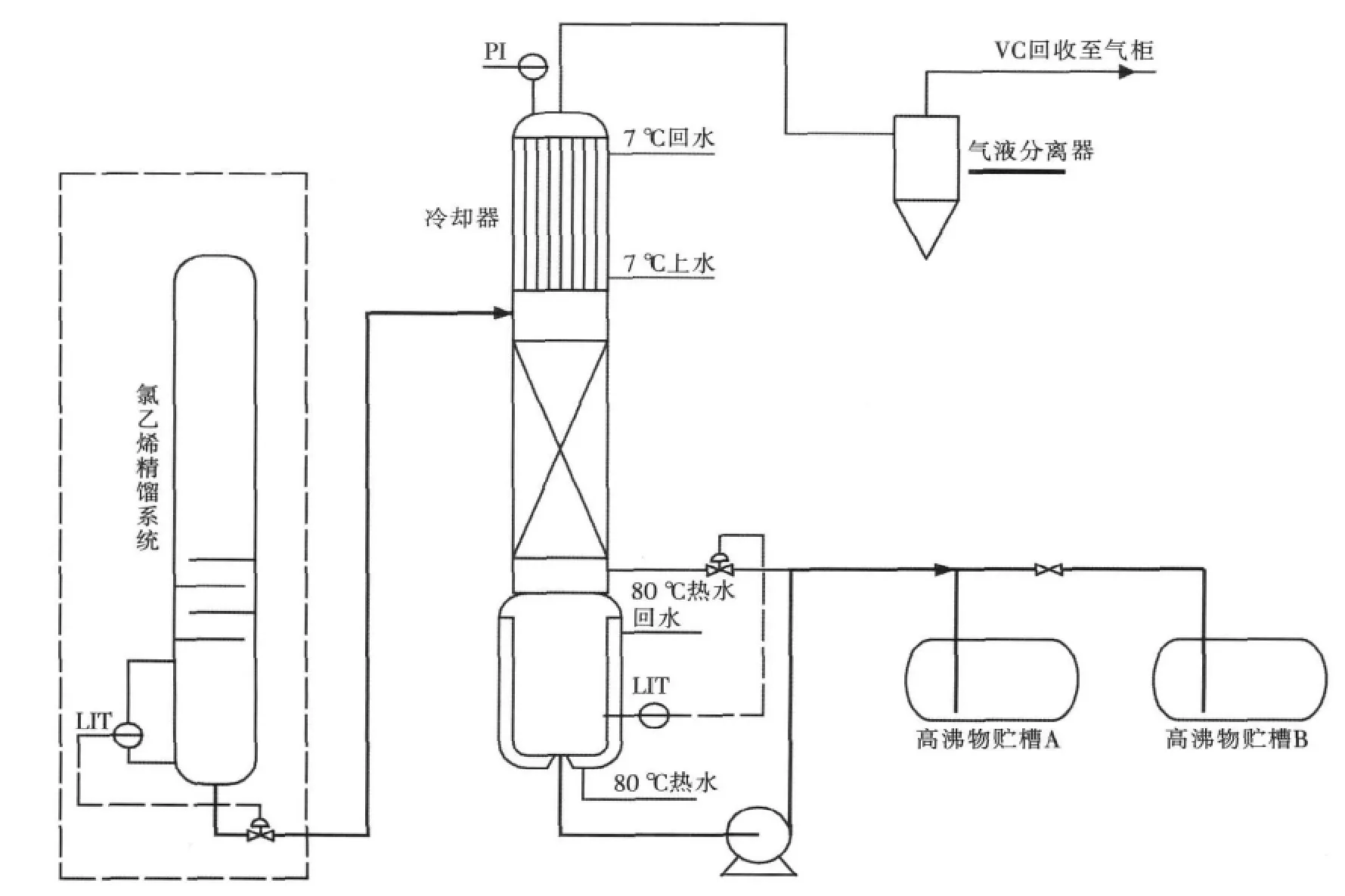

圖1 高沸物殘液蒸出系統改造前工藝流程示意圖

在氯乙烯的精餾過程中,為得到高純度的氯乙烯單體,在高沸塔中使高于氯乙烯沸點的雜質全部在塔底脫除,二氯乙烯、三氯乙烷等雜質定時被排出系統,成為高沸殘液。圖1為改造前高沸物處理工藝流程示意圖。高沸塔排放的高沸物直接進入殘液蒸出釜,蒸出釜底部通過80℃度熱水進行連續加熱,將其中的氯乙烯單體進一步脫除,塔頂通過冷卻水冷卻其中的水分,VC通過氣水分離后,送入氯乙烯氣柜中進行回收,底部塔釜中高于設定液位的高沸物存入貯槽中,待售處理,高沸物的蒸出塔采用單層填料塔,塔頂設置冷卻器,通過7℃水對系統中的單體進行冷卻,塔在微正壓下操作。

由于系統在運行過程中,精餾的高沸塔塔釜溫度隨著系統中的高沸物含量變化而不斷波動,這個波動主要來自轉化系統的操作和副反應的控制。因此,塔底的高沸物排放閥開啟不穩定,而且不規律,造成操作人員很難把握后續系統的運行,同時,高沸物蒸出塔頂7℃水水溫太低導致有部分氯乙烯變為液態。

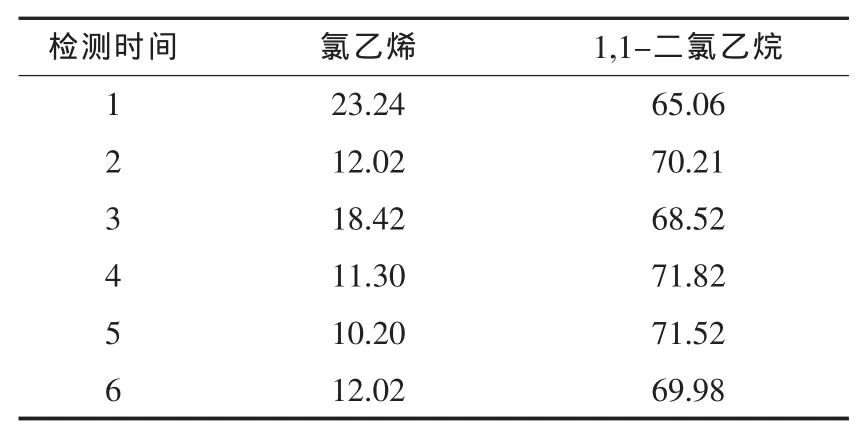

(1)產出的高沸物中還有大量的氯乙烯等低沸點成分,二氯乙烷含量最高時只有70%左右。裝置改造前的高沸物主含量見表2。

表2 改造前的高沸物主含量分析數據 %

(2)塔頂氣液分離罐中有時還有液態的單體。

(3)塔底液位波動頻繁,而且,塔填料中的溫度不穩定。

(4)塔的整體壓力不穩,高塔排料時,壓力升高較快,塔頂溫度不能及時調節,分離器中單體量較多。

4 分析及對策

通過對以上問題的分析和研究,進行了針對性的改造,目的是使1,1,-二氯乙烷含量通過蒸餾后能夠達到80%以上,同時,大幅度降低高沸物中的氯乙烯含量。針對系統進料不穩、溫度波動大控制較難、塔頂帶液等問題進行了改造,同時,通過實驗探索操作的優化數據。

4.1 實驗室操作參數優化分析

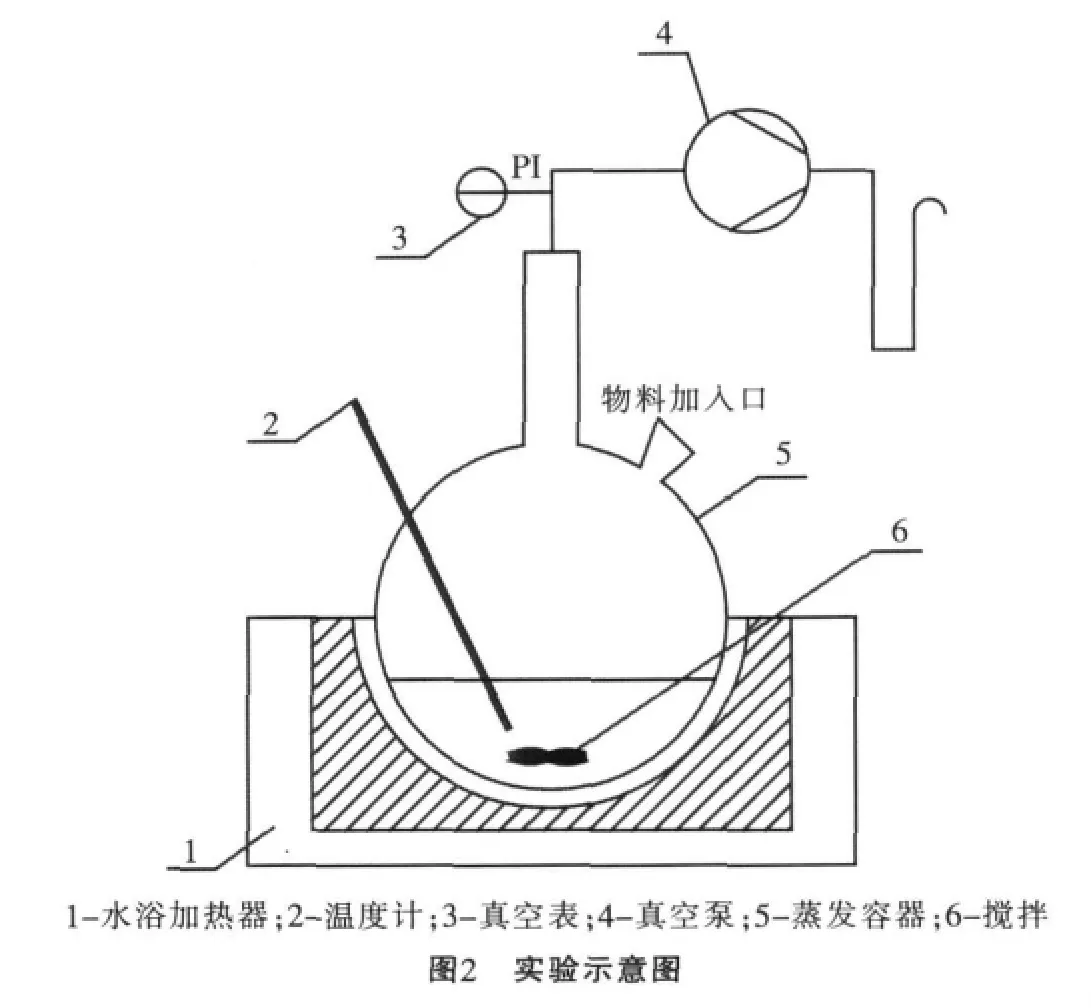

通過水浴加熱高沸物,罐頂部采用真空泵控制壓力,通過改變溫度,壓力等,模擬出裝置的最優參數。實驗示意圖見圖2。

實驗儀器:安捷倫7890A氣相色譜儀1臺;安捷倫LC1260液相色譜儀1臺;500 mL圓底燒瓶1個;250 mL 平底燒瓶 1 個;普通溫度計(0~200)℃1支;2 500 mL抽濾瓶1個;配氣瓶1個;大功率磁體攪拌器HG23-99-1北京分析儀器1個;上海科恒抽真空容器及抽真空裝置;高沸物容器(自制);真空表(-60-0)kPa;加熱裝置;導管;長沙開元恒溫水浴鍋。

色譜純試劑:1,1-二氯乙烷、三氯乙烯、乙醛、偏二氯乙烯;色譜標準氣:氯乙烯、乙炔、二氯乙烷、氮氣、氧氣;尾氣吸收液12%氫氧化鈉。

4.2 試驗過程及影響

4.2.1 蒸餾溫度的影響

反應溫度過高,物料損失較大;過低,不利于氯乙烯的脫出。在壓力一定的情況下,選擇50℃左右較好。

4.2.2 氯氣量的影響

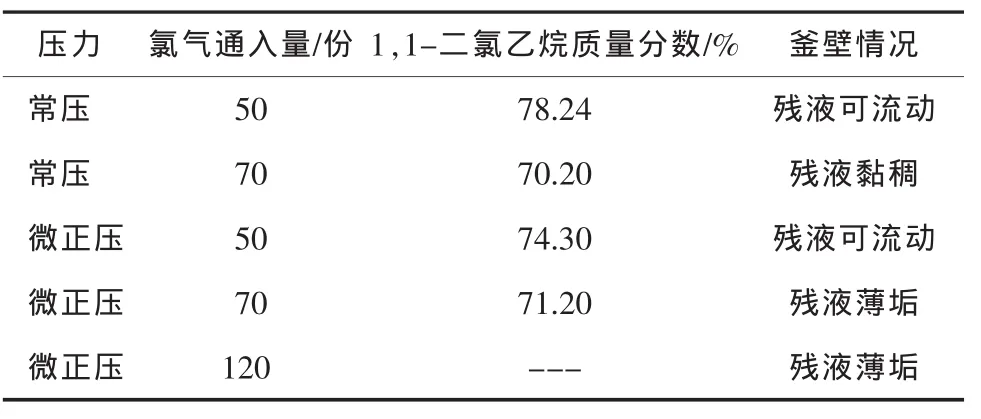

通入氯氣量對二氯乙烷純度的影響見表3。

表3 通入氯氣量對二氯乙烷的影響[6]

4.2.3 蒸餾壓力的影響

由于高沸物殘液組分復雜,在蒸餾過程中易發生聚合、粘接等現象。為了減少這些現象,采用減壓蒸餾的方法,同時,將通過溫度試驗檢測到的最佳溫度進行控制,其結果見表4。

表4 真空度對二氯乙烷純度的影響

4.3 實驗結果分析及裝置的改造

在相同的壓力下,并非溫度越高越有利于二氯乙烷的提純,溫度高導致二氯乙烷揮發,造成浪費,如果這樣操作導致二氯乙烷在氯乙烯精餾過程中循環,會影響氯乙烯的質量。選擇50℃左右最佳,但二氯乙烷的含量并沒有達到預期要求。

采用減壓蒸餾,釜底不易粘附,真空度越高,二氯乙烷含量越高;由于是易揮發物料,真空度過高物料損失嚴重。綜合各方面因素,在45~60 kPa的真空度區間,二氯乙烷的含量沒有太大的差異,在45 kPa下,已達到期望值,為節省能源確定為45 kPa。

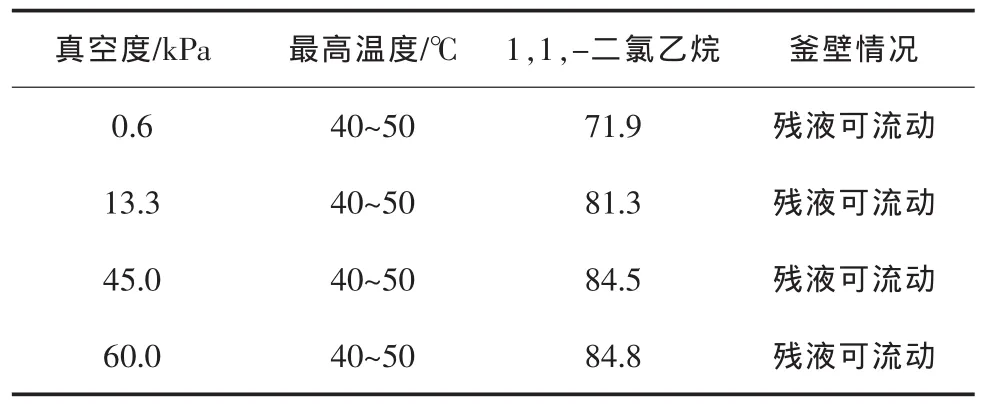

通過以上的實驗及分析,對裝置進行了如圖3所示的改造。改造的主要內容是,為穩定系統進料流量,將系統中高沸物貯槽B作為中間罐,通過泵控制進料量,保證系統的穩定進料;對塔進行了改造,將一段填料改為二段填料,使塔釜的回流液在填料上進行傳質傳熱,更有利于塔釜物料中氯乙烯的脫除;塔頂增加真空系統,在設備最許的條件下,盡量降低真空度;增加塔釜溫度、塔壓差、塔出料等自控功能,實現全自動控制。因通氯不安全,故在改造中未進行氯化改造。

5 效果評價

改造后,裝置運行穩定,溫度波動范圍為0.03℃,真空度通過壓縮機變頻調節,可以通過高沸物中二氯乙烷的含量進行調節,系統壓差小,傳熱傳質效果明顯。裝置改造后的高沸物主含量見表5。

表5 改造后的高沸物主含量分析數據

由表5可知,改造后,二氯乙烷的產品質量得到了很大的提高。由于舊系統受到高沸物蒸餾塔設計壓力的限制,真空度最大只能提高到25 kPa,沒有達到前期在實驗室中的45 kPa,因此,其產品質量還有進一步提升的空間。

通過改造,回收了絕大部分的氯乙烯單體,這些氯乙烯單體進入氣柜再進行循環利用,提高了氯乙烯的產率;由于改造前出售的高沸物中氯乙烯含量高,在夏天高溫下,有一定的揮發性,不僅污染環境,且給買方的運輸及貯存、人員安全帶來了隱患,改造后,生產的高沸物中的二氯乙烷含量高,氯乙烯含量低,不利于安全運輸和環保。

改造的全套系統采用自動化控制,降低了人員的操作頻次和勞動強度,中控通過電腦遠程控制操作,同時,通過串級控制,將重點的溫度及壓力由電腦控制,提高了工作效率。

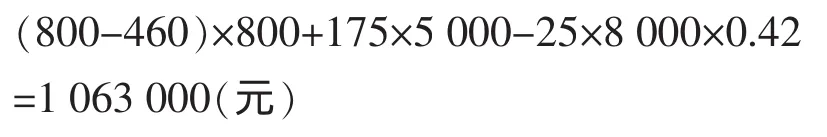

40萬t/a PVC裝置每年產生800 t高沸殘液,改造前二氯乙烷含量不高,高沸物均價為460元/t。其中,氯乙烯含量為25%,每年浪費氯乙烯單體約二百噸,以每噸單體按5000元計,每年損失一百萬元左右。改造后,提升了產品質量,產生了很大經濟效益。高沸物提升至800 t/a;回收了約80%的氯乙烯單體,每年為175 t。改造增加的費用主要為壓縮機及泵的用電25 kW·h,0.42元/kW·h,改造后提高的經濟效益為:

[1]崔金保.氯乙烯生產工藝的技術改進.聚氯乙烯,2007,(8):42-44.

[2]楊鳳玲,程芳琴,李 華.氯乙烯高沸殘液的精制技術及綜合利用.聚氯乙烯,2005,(3):39-40.

[3]李 軍,張 儉.氯乙烯合成高沸殘液中1,1-二氯乙烷的分離.聚氯乙烯,2001,(5):57-58.