框肋零件彎邊回彈補償系統的開發與應用

楊憶湄,王俊彪,劉 闖,譚 浩,李仁花,閆亞峰

(1.西北工業大學 陜西省數字化制造工程研究中心,陜西 西安 710072;2.中航工業江西洪都航空工業集團有限公司 模線設計室,江西 南昌 330024)

0 引言

框肋零件在飛機整體框架結構中起到重要作用,大都位于機體尺寸和形狀的控制截面上,常用于機翼翼肋、機身隔框等處,多與蒙皮搭接,擔負著控制飛機外形、保證氣動特性的作用。由于飛機外形復雜程度增加,框肋零件多為變截面帶下陷,其結構要素主要分為腹板和彎邊(包括下陷)。

現代飛機的發展使得其外形變化更為復雜,同時對疲勞性能、飛行壽命的要求也越來越高,對鈑金件的精度和質量提出了更高的要求。要求制造出的鈑金件可以盡可能接近最終形狀,特別是要求盡量減少手工修正量,甚至不允許手工敲修,實現“一步法”成形[1],提高產品品質和外觀,以達到鈑金件精密成形的要求。

框肋零件主要采用橡皮囊液壓成形方式進行生產制造,在國外的現代化飛機制造廠中,橡皮成形零件占飛機鈑金件總量的50%以上[2]。橡皮囊液壓成形具有成形效率高、成形零件表面質量好、成形模具為半模等優點,然而同樣存在著鈑金件成形共有的回彈、起皺和破裂問題。其中,彎邊回彈問題是影響框肋零件成形質量的突出問題。為了使板料在卸載后形狀與所要求的零件形狀一致,最有效的途徑為修正框肋零件成形模具彎邊部分的形狀。

由于現有回彈理論多數建立在二維基礎上,因此,參考模線樣板對鈑金零件信息進行表達與傳遞的方法[3],韓盛夏與閆紅勇在對液壓成形模具設計技術的研究時,都提出了對零件進行了截面離散,采用離散截面來表達液壓成形零件的方法[2,4]。本文針對框肋零件單件數量少、品種多、尺寸變化大、變彎邊高度、變彎曲角度等結構特征難以參數化表達的特點,開發了框肋零件彎邊回彈補償系統,提出應用方案并進行實例應用。

1 系統設計

1.1 系統體系結構

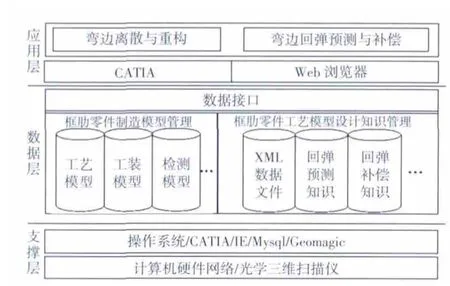

本系統體系結構如圖 1所示,包括支撐層、數據層和應用層。

圖1 框肋零件彎邊回彈補償系統體系結構

(1)支撐層。支撐層包含系統運行所需的設備、操作系統等計算機硬件與軟件,對系統提供底層基礎支撐。

(2)數據層。數據層主要包括框肋零件制造模型管理和框肋零件工藝模型設計知識管理,其中框肋零件制造模型包含了工藝模型、工裝模型、檢測模型等,框肋零件工藝模型設計知識包含XML數據文件、回彈預測與補償知識等。數據層對數據進行統一存儲,提供系統所需的各項數據資源,保證系統的正常運行。

(3)應用層。應用層面向模型設計人員,主要包括彎邊離散與重構、彎邊回彈預測與補償兩個模塊。彎邊參考面離散與重構模塊基于CATIA進行二次開發,快速實現工藝模型設計過程;彎邊回彈預測與補償模塊通過Web瀏覽器操作數據庫,對模型設計過程提供數據支持。

1.2 系統功能模塊

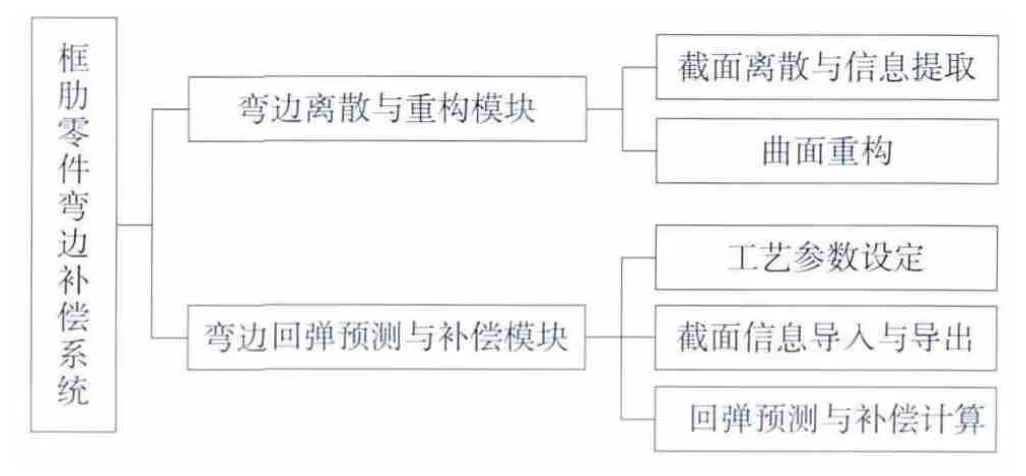

基于模塊化思想開發框肋零件彎邊回彈補償系統,其功能模塊如圖 2所示。

圖2 框肋零件彎邊補償系統功能模塊

其中,截面離散與信息提取功能快速實現彎邊的截面離散,輸出離散信息;曲面重構功能快速實現各截面信息,重構曲面;工藝參數設定功能用于設置零件材料參數、成形參數等相關工藝參數;截面信息導入與導出功能快速實現截面信息的讀入與輸出;回彈預測與補償計算功能快速實現各截面的回彈預測和補償計算得到修正后截面信息。

1.3 系統運行流程

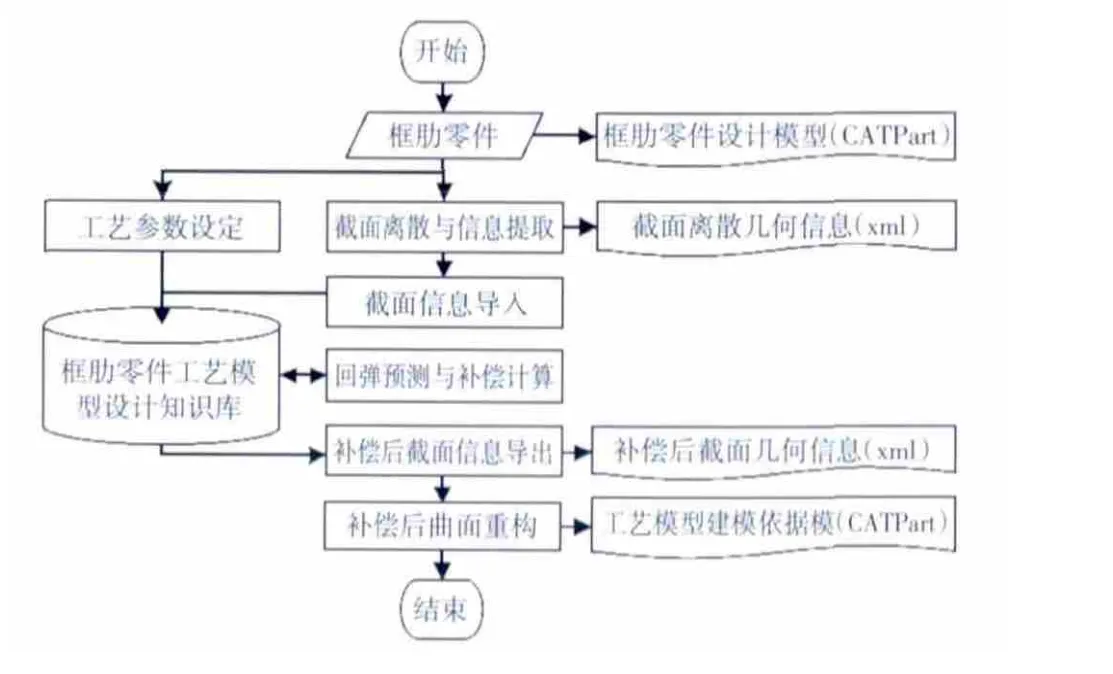

框肋零件彎邊回彈補償系統運行流程為:首先在CATIA中對框肋零件設計模型各彎邊參考面進行處理得到工藝模型參考模型;應用截面離散與信息提取功能對工藝模型參考模型各彎邊進行離散,并輸出包含幾何信息的XML數據文件;將此數據文件導入框肋零件工藝模型設計知識庫,通過回彈預測與補償功能得到補償后幾何信息數據,并輸出包含補償后幾何信息的XML數據文件;應用曲面重構功能讀取補償后幾何信息XML數據文件,完成工藝模型建模依據模型的構造;最后以工藝模型建模依據模型為參考模型,完成工藝模型的建模。具體流程如圖3所示。

圖3 框肋零件彎邊回彈補償系統運行流程

2 系統開發

2.1 系統開發與運行平臺

(1)彎邊離散與重構模塊

為了讓用戶獲得更好的程序交互界面和高效的程序運行效率,并且易于以后功能的擴展,選擇使用CAA開發出插件,直接集成在CATIA應用程序環境中,即選擇面向對象的語言開發環境Microsoft Visual Studio 2005(主要利用其中的Visual C++)作為二次開發平臺。選用CATIA V5R18軟件作為運行平臺。

(2)彎邊回彈預測與補償模塊

采用B/S結構技術開發用戶界面和實現與相應接口之間的數據交換功能,選用Dorado5作為模塊開發工具,以Java為編譯語言,B/S結構下的后臺數據庫管理系統選用MySQL。用戶使用Web瀏覽器登陸服務器進行操作。

2.2 系統接口設計

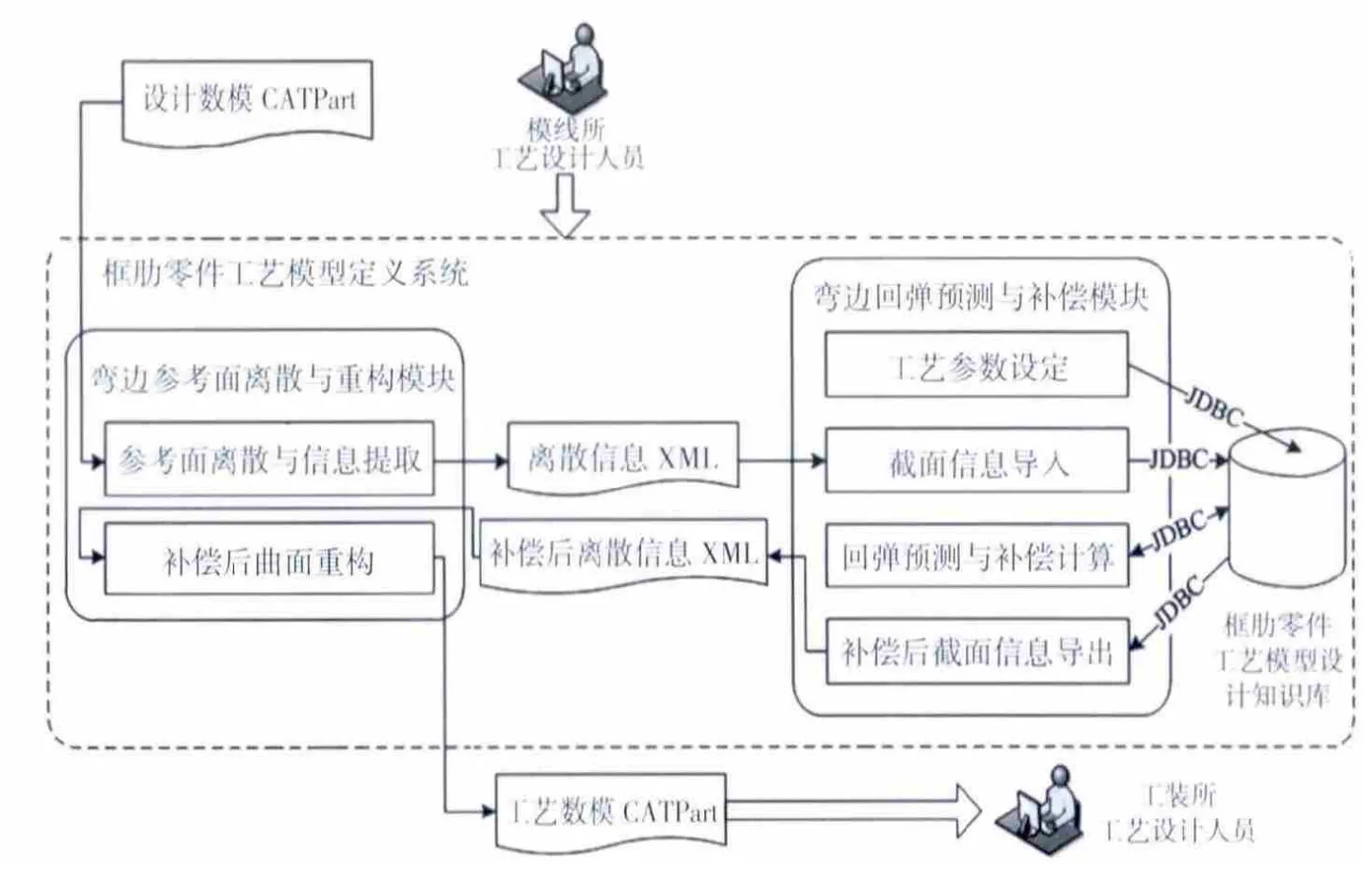

本系統接口設計如圖4所示。

3 系統應用

圖4 框肋零件彎邊回彈補償系統接口設計

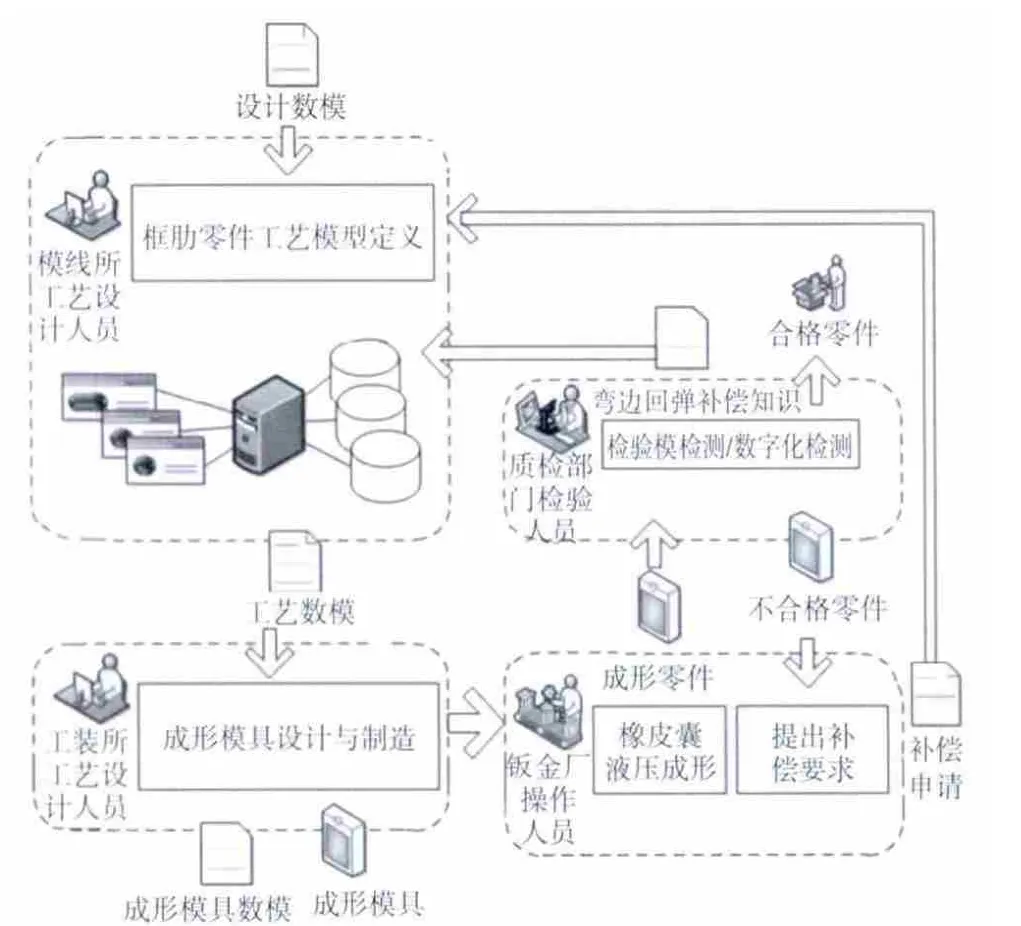

3.1 應用方案

框肋零件彎邊回彈與補償系統安裝在模線設計所和鈑金廠,應用方案如圖5所示。由框肋零件工藝模型設計人員依據框肋零件設計數模,使用框肋零件彎邊回彈補償系統對框肋零件進行工藝模型數字化設計,得到彎邊回彈補償后的零件工藝數模;工裝設計所依據零件工藝數模完成其工裝數模的設計與制造;在鈑金廠對新淬火狀態的毛坯零件進行橡皮囊液壓成形,實現零件的“一步法”成形,對于不合格零件向模線所提出回彈補償申請;質檢部門采用檢測模具或光學三維掃描儀對成形零件進行檢測,并向框肋零件彎邊回彈數據庫補充彎邊回彈補償知識,本文采用光學掃描儀評價其成形精度,以驗證本系統的正確性。

3.2 應用實例

圖5 框肋零件彎邊回彈補償系統應用方案

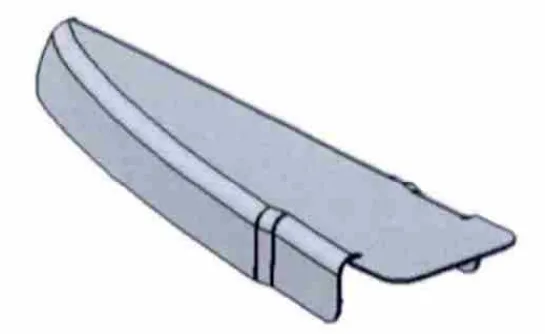

待成形框肋零件如圖6所示,為典型的帶下陷的凸彎邊框肋零件。零件材料為LY12,厚度為 0.8mm,彎邊各截面彎曲角度65°~84°,彎邊圓角半徑3mm,彎邊高度約為12mm,曲率半徑較大,成形主要質量問題是回彈較大,采用橡皮囊液壓成形。

圖6 典型框肋零件

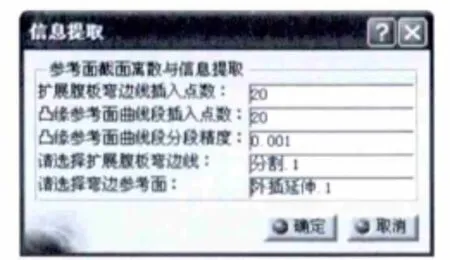

采用所開發系統,對零件彎邊進行離散與信息提取,首先通過信息提取對話框(見圖7),設置各離散參數與分段精度,完成彎邊的離散并輸出其離散信息XML文件。

圖7 信息提取對話框

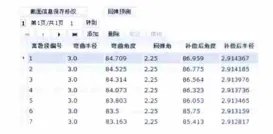

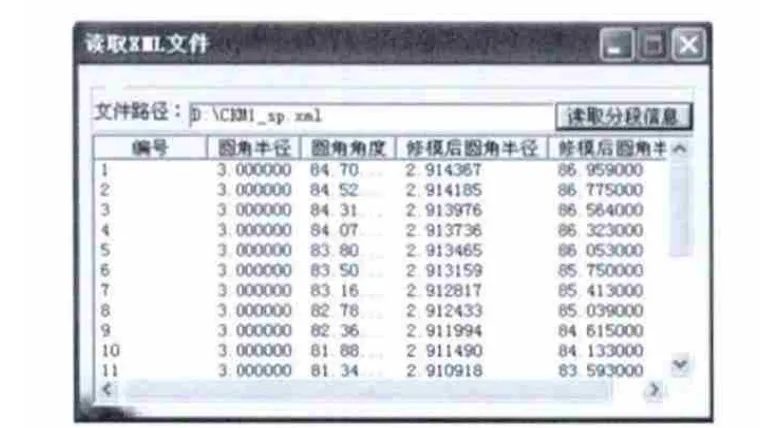

在Web瀏覽器中調用彎邊回彈預測與補償模塊(如圖8),導入離散信息XML文件,進行截面回彈預測與補償,并將補償后信息導出為XML文件。

圖8 彎邊截面回彈預測與補償頁面

應用曲面重構模塊(如圖9),讀取補償后XML文件,重構彎邊曲面。

圖9 曲面重構界面

依據回彈補償后彎邊曲面設計零件工藝數模、設計制造成形模具,零件毛料于新淬火狀態完成橡皮囊液壓成形,成形壓力250bar,保壓3s,橡皮硬度70A。

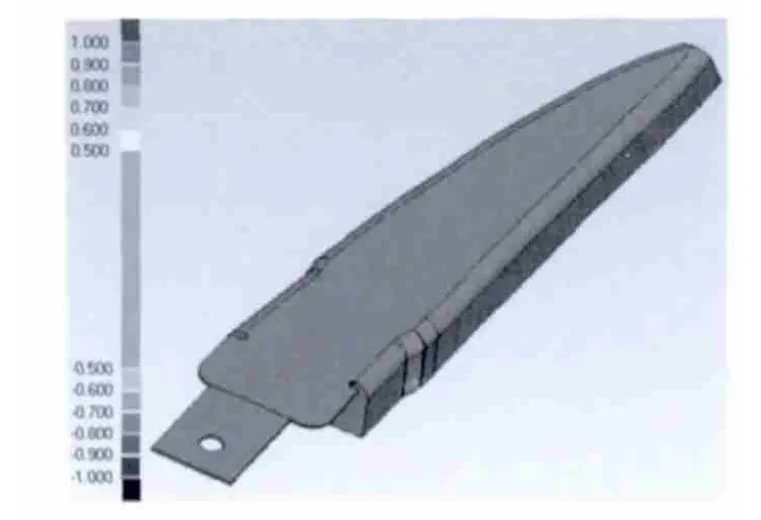

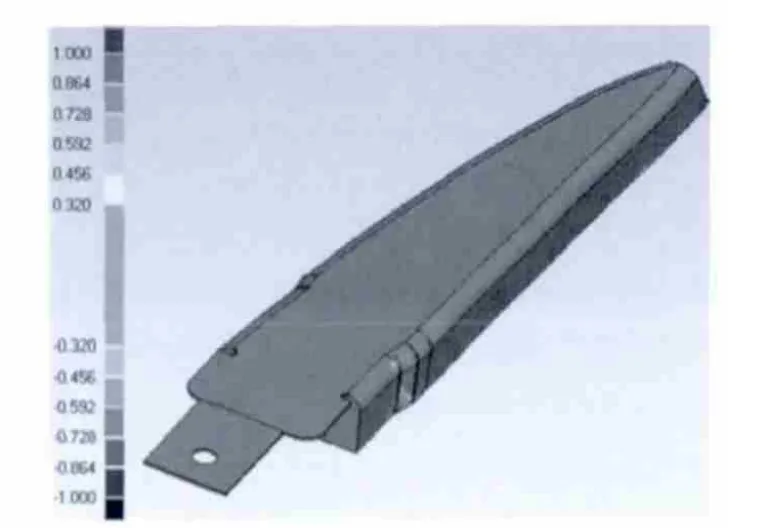

采用三維光學掃描儀和三維檢測軟件對成形零件進行分析檢測。如圖10、11所示分別為零件外形和零件彎邊彎曲角度3D偏差檢測云圖。

圖10 零件外形3D偏差檢測

圖11 零件彎邊彎曲角度3D偏差檢測

成形后此框肋零件彎邊外形公差要求為±5mm,彎邊彎曲角度精度要求為1°30′,換算為彎邊底線偏差為0.32mm。此成形零件除下陷過渡段超差0.1mm~0.2mm外,其彎邊外形、彎邊彎曲角度均達到成形精度要求。

4 結論

(1)基于CATIA V5的CAA工具開發了彎邊離散與信息提取、曲面重構模塊,與CATIA無縫集成;采用B/S結構開發了彎邊回彈預測與補償模塊,可在Web瀏覽器中進行操作。框肋零件回彈補償系統界面友好,便于企業工藝設計人員使用。

(2)采用所開發的系統,對一典型框肋零件進行彎邊回彈補償,并進行工藝模型設計、成形模具設計與制造、橡皮囊液壓成形及成形零件彎邊檢測分析,結果表明所開發的系統是有效的,保證了框肋零件彎邊成形精度,提高了設計與制造效率。

[1]周士林.航空制造工程手冊飛機鈑金工藝[M].北京:航空工業出版社,1992.

[2]韓盛夏.基于回彈的液壓成形模快速設計技術研究[D].沈陽:沈陽航空工業學院,2010.

[3]程志遠.航空制造工程手冊飛機模線樣板[M].北京:航空工業出版社,1993.

[4]閆紅勇.基于制造模型的橡皮囊液壓成形模具型面設計技術[D].西安:西北工業大學,2010.