蓄熱式加熱爐的溫度智能控制

陳志剛 廖 寧

(華菱漣源鋼鐵集團有限公司 信息自動化中心,湖南 婁底417009)

0 引言

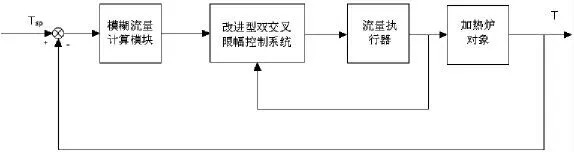

某棒材廠加熱爐為蓄熱式加熱爐,通過混合煤氣和空氣的混合燃燒使爐體內的鋼坯加熱。 爐體分為預熱段、加熱段、均熱段。 三段分段分散自動換向,各段換向控制完全相同且各自獨立。 目前在加熱爐爐溫自動控制中,傳統的方法是根據爐溫偏差及煤氣、空氣實際流量采用雙閉環PID 控制策略。由于加熱爐是一種具有強耦合、純滯后、大慣性、慢時變和干擾因素很多等特點的典型非線性系統。 很難用數學方法建立精確的數學模型,因此采用傳統的溫度流量雙閉環PID 控制理論和方法導致了爐溫波動大、超調嚴重、升降溫速度慢,很難達到良好的控制效果[1]。模糊控制技術不依賴于精確的數學模型,對參數的變化不敏感,適應性強,具有很好的魯棒性。但是常規的模糊控制器也存在一些不足,存在穩態誤差較大,系統的上升特性不理想、超調大、調節時間長、甚至產生振蕩等。 產生這些缺點的主要原因是常規的模糊控制器在結構上過于簡單,在設計時人的主觀因素占的比例較大(模糊控制規則由人的經驗確定),而且一旦模糊規則確定就不再改變等。 為了改善模糊控制器的動態特性和減小穩態誤差,本文采用一種基于參數自調整模糊控制器: 即通過在線調整參數改善系統的響應速度,提高精度。同時為了保證煤氣燃燒過程中的煤氣流量和空氣流量達到最佳空燃比,采用改進型雙交叉限幅控制的方案,以達到最佳燃燒的要求。組成了蓄熱式加熱爐溫度控制系統的參數自調整模糊控制器和改進型雙交叉限幅控制相結合的方法。其中參數自調整模糊控制器作為主調節器,計算出煤氣流量的增加或減少值,相當于溫度控制器。改進型雙交叉限幅控制進行煤氣和空氣流量控制。各段的溫度控制系統控制原理如圖1 所示。 圖中Tsp 代表爐溫設定值,T 代表爐溫反饋值。

圖1 加熱爐溫度控制系統原理圖Fig.1 The principle scheme of heating furnace temperature control system

加熱爐溫度控制系統由上位機、下位機和被控對象組成。 上位機裝有WINCC 監控軟件和Step7 編程軟件,完成系統的監控和控制程序設計。 下位機選用西門子S7-400 PLC 作為控制器。 控制算法采用Step7 編程軟件的梯形圖(LAD)編程語言來實現。

1 改進型雙交叉限幅控制

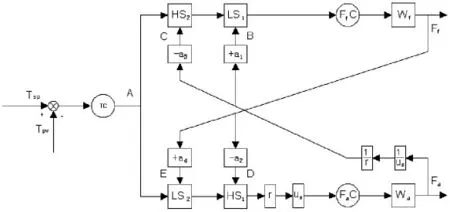

按照熱工理論的要求,必須保持適當的空燃比,才能保證混合煤氣的充分燃燒。 存在一個熱損失最小、熱效率最高的低空氣過剩燃燒范圍,稱之為最佳燃燒帶。 最佳燃燒帶所對應的空氣過剩系數u 介于1. 02-1.10 之間。 由于煤氣與空氣調節回路的響應速度不一致,煤氣熱值不穩定,以及燒嘴特性等的變化,這種配比關系往往無法保證,通常采用雙交叉限幅的方法。圖2 示出了雙交叉限幅控制的原理[2]。其中a1=0.03,a3=0.05,us=1.05 (us-額定空氣過剩系數),則1.02≤u≤1.10,即在最佳燃燒區,一般取a1=a2,a3=a4。

圖2 雙交叉限幅燃燒控制系統Fig.2 Double cross limited range combustion control system

雙交叉限幅雖然有效控制了動態空燃比,缺點是限幅犧牲了系統跟蹤負荷變化的速度,降低了系統的響應速度;另外在實際應用中易使控制系統出現震蕩現象。 為了提高響應速度,本系統采用改進型雙交叉控制方案,改進型雙交叉方法將限幅系數a1~a4,以及空氣過剩系數u,設為可根據溫度偏差自動調整,以便在溫度偏差較大時減弱或取消限幅功能,以兼顧響應速度和空燃比的穩定與合理。

2 參數自調整模糊控制器的設計

2.1 常規模糊控制器的構成

2.1.1 常規模糊控制器的結構

本例選擇模糊控制器的輸入變量為誤差e 及誤差的變化ec,輸出變量△u 為控制量的變化量,相應的模糊集為E, EC, △U,是一個雙輸入單輸出的二維模糊控制器[3]。

對誤差E、 誤差變化EC 及控制量△U 的模糊集及其論域定義如下:

E 的模糊集為:{NB, NM, NS, ZO, PS, PM,PB}

EC 和△U 的模糊集均為:{NB, NM, NS, ZO, PS, PM,PB}

E 和EC 的論域均為:{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}

△U 的論域為:{-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7}

輸入量e 在的實際變化范圍[a,b]轉化為模糊論域中[-n,+n]上,記為e*,轉化公式為:

式中n 表示量化等級,a,b 分別為e 的下限值,上限值。 計算出的值e*如果不是整數,可以把它歸一化為最接近于e*的整數值。

偏差e,偏差變化量ec,輸出△u 均選擇三角形函數來確定語言值的隸屬度函數。

2.1.2 模糊控制規則

根據操作工人的經驗,加熱爐爐溫調節對象可根據系統的誤差E及誤差的變化EC 來消除誤差。 相應控制規則可用如下模糊條件語句來描述:

if E= NB and EC= NB or NM or NS or ZO then △U= PB

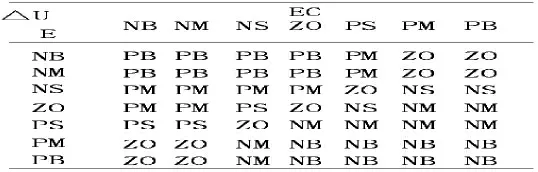

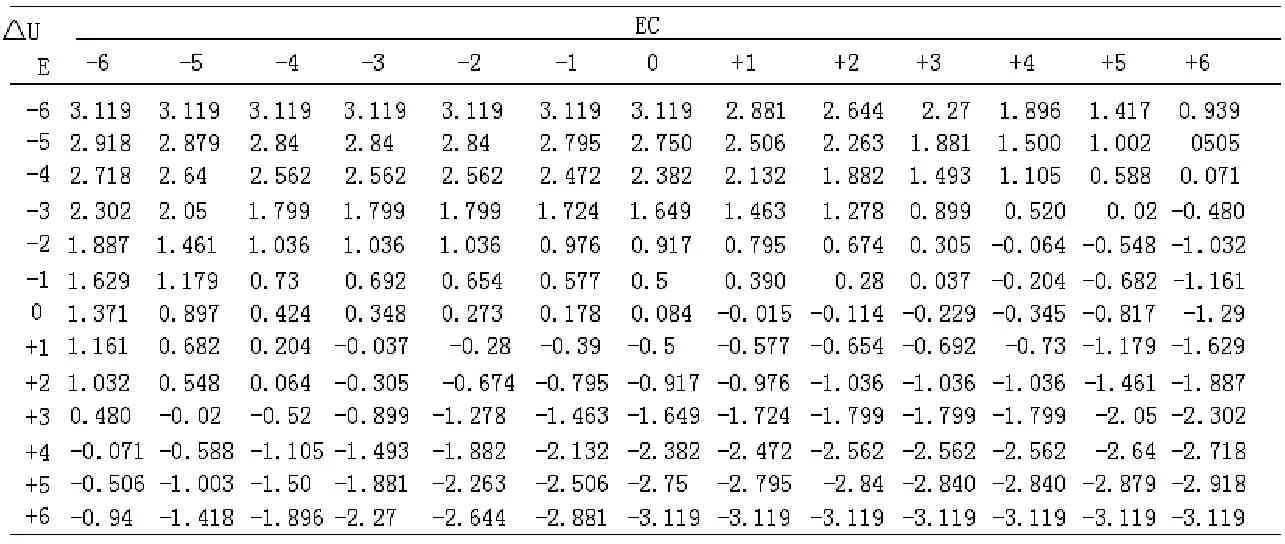

經過總結和歸納得到23 條控制規則, 相應可構成一個模糊控制規則表,如表1 示。

表1 模糊控制規則表Tab.1 The rules table of fuzzy control

2.1.3 建立模糊控制表

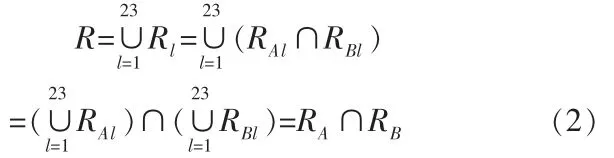

采用第一類推理方式,亦稱Mandani極小運算法。 來確定模糊關系Rl(l=1,2,…,23)。

模糊關系Rl=RAl∩RBl(l=1,2,…23)

第一條語句確定的控制規則為

if E= NB and EC= NB or NM or NS or ZO then △U= PB

由第1 條語句所確定的模糊關系可用下式寫出,即

R1=(NBE×PB△U)∩[(NBEC+NMEC+NSEC+ZOEC)×PB△U]=RA1∩RB1

可以求出RA1和RB1。 同理,其它控制語句的模糊關系RAl和RB1(l =2,3,…23)也可以求出,按照如下關系式可分別求出RA和RB。

在求出模糊關系R 以后,可以由合成推理方法求解輸出控制量的模糊值矢量,控制器總的輸出控制量按下式求得。

表2 模糊控制查詢表Tab.2 Polling list of fuzzy control

計算e,ec 在各等級在隸屬度函數值等于1 上的控制量, 為了提高控制的精度,保證次要信息不被丟失,本文采用加權平均法解模糊,將控制量由模糊量變為精確量,最后制成如表2 所示的控制表。

用PLC 實現模糊控制時,將此表的數據存入模糊控制功能塊中,控制程序將e,ec 的輸入信號進行模糊化后,查表即可得出對應輸入的精確控制量。 如E=+2,EC=-1,查表可得△U=-0.28。 經過現場反復調試,此項目中加熱段ku取3000,ku 表示控制控制量的比例因子,即為煤氣流量調節系數。 其它段ku根據現場煤氣流量大小適當選取。

2.2 模糊控制參數調整的設計原理

模糊控制中的比例因子ke、kec和ku對模糊系統的穩態特性和動態特性均有較大的影響。 一般說,若ke大,則系統上升速率大,但過大將使系統產生較大超調,調節時間增加。 若ke很小,則系統上升速率慢,快速性查。ke還直接影響系統的穩定品質,ke越大,穩態誤差越小,調節死區越小。若kec越大,系統上升速率小,過渡時間長。若kec越小,系統上升速率增加越大,但kec 太小會產生很大超調和振蕩。 ku對系統響應的上升和穩定階段有不同的影響。 上升階段,ku越大, 上升越快,但容易引起超調;ku小,則系統反應慢。在穩定階段,ku過大會引起振蕩。 由此可以發現,模糊控制和同常規控制一樣,其動態、靜態特性之間存在一定的矛盾, 采用固定的參數難于同時獲得滿意的動態、靜態特性。 因此為了改善模糊控制器的,常需要根據系統的誤差和誤差變化等信息,對控制器的參數進行在線修正。改善動態性能時,同時調整三個參數會使控制算法過于復雜, 因為ke、kec和ku三者互相牽制,從控制器的結構看, 調整ku因果關系明確, 而且最終也能起到調整ke、kec的作用。 因此本項目采用離線整定ke、kec,在線調整ku的方法[4]。

2.2.1 改善穩態性能

模糊控制系統當E 和EC 處在0 等級范圍內時. 系統不會產生任何旨在消除誤差的動作控制“死區”,解決辦法是放大誤差和誤差變化

圖3 爐溫控制效果對比圖Fig.3 The effective compare scheme of furnace temperature control

量化因子ke、kec,即在小偏差時增加分檔間隔,從穩態性能看,ke、kec愈大愈好,但ke、kec增大將加激系統的動態過程,使超調量加大。 為保證控制的質量,應適當減小控制比例因子Ku。

2.2.2 改善動態性能

根據系統誤差變化的典型曲線,當e 較大時,為了迅速消除誤差,希望控制作用大些,即ku要取大些。 當e 接近穩態區域時, 如果e 與ec 的變化趨勢相同, 為使e 迅速收斂,ku要取稍大些;如果e 與ec 的變化趨勢相反,為使e不至于沖過設定值而引起新的波動,ku要取稍小些。 可以總結出如下3 條控制規則:

R1: If |e|>βR Then K'u=αKu

R2: If |e|<δ and e*ec>0 Then K'u=(1+γ)Ku

R3: If |e|<δ and e*ec<0 Then K'u=(1-γ)Ku

式中:e、ec——誤差和誤差變化;

δ——允許誤差變化的范圍;

β、α、γ——均為常數,由經驗確定;

R——為給定值;

Ku——常規模糊控制中的比例因子。

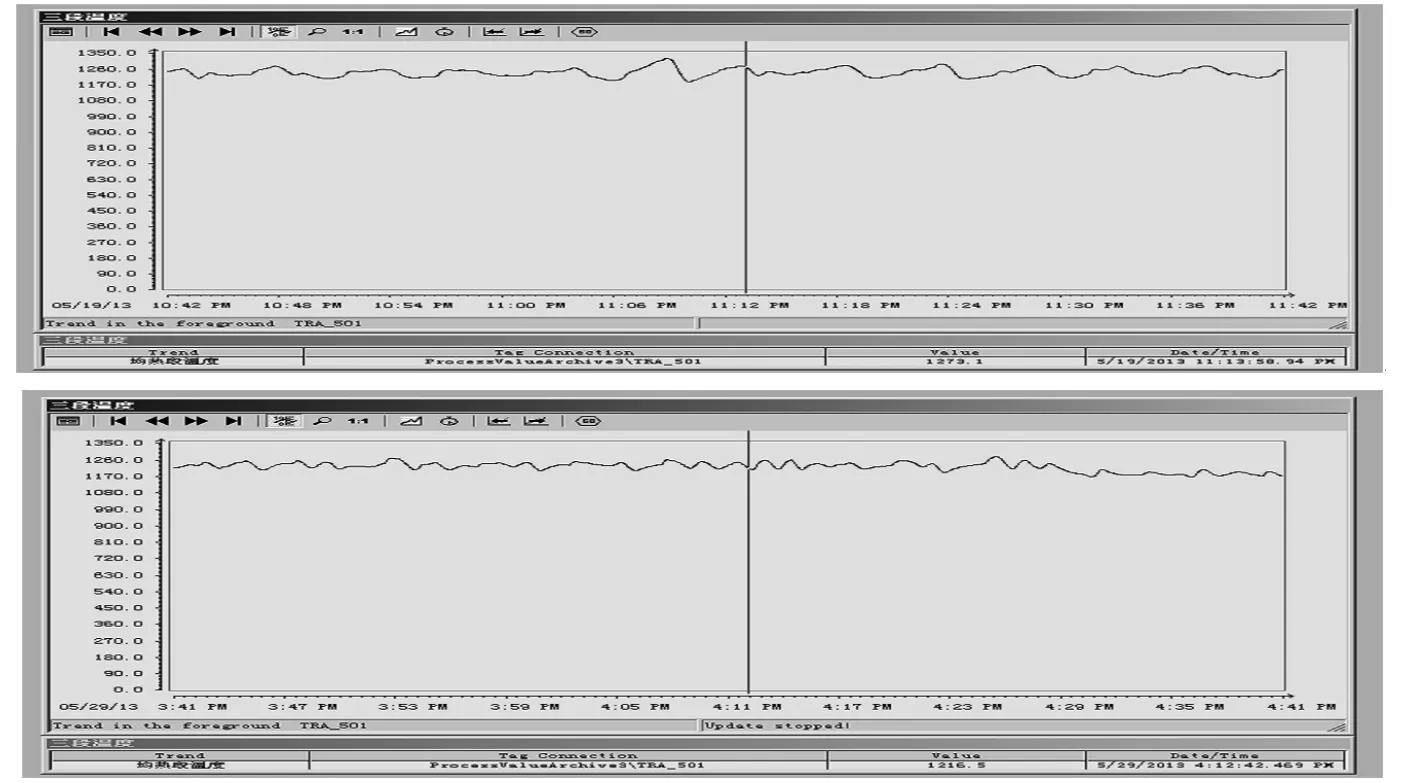

3 控制效果展現

基于參數自調整模糊控制器和改進型雙交叉限幅控制相結合的蓄熱式加熱爐溫度控制系統自2010 年11 月投入以來至今,加熱爐各段爐溫較以前大為穩定,完全滿足了用戶對爐溫的要求,爐溫控制在設定值的±20℃之內。大大減輕了操作人員的勞動強度。圖3 為原人工手動控制和采用參數自調整模糊控制器和改進型雙交叉限幅控制相結合均熱段爐溫的對比曲線。上圖中的曲線為原人工手動控制均熱段爐溫的歷史趨勢曲線,下圖中的曲線為采用參數自調整模糊控制器和改進型雙交叉限幅控制均熱段爐溫的歷史趨勢曲線。對比可以發現下圖中的曲線比上圖中的曲線要平緩很多。

4 結束語

針對加熱爐控制對象存在的非線性、時變、大滯后系統往往難以獲得其精確的數學模型的特點,本文在充分分析加熱爐燃燒過程和爐溫變化的基礎上,提出一種基于智能控制策略的加熱爐燃燒模型。 將雙交叉限幅控制和參數自調整模糊控制有效結合,充分發揮了二者的優點。 本控制算法應用到棒材廠,經過長時間的運行效果證明了該控制系統方案是合理的。

[1]曹衛華,吳敏.基于閥門開度的加熱爐模糊專家控制[J].吉林大學學報,2004,34(3):475-478.

[2]茅忠明.應用STD 工控機實現加熱爐雙交叉限幅燃燒控制[J].計算機應用,1994(5):44-46.

[3]張東波,朱建林.用于加熱爐的專家模糊溫度控制器[J].機電工程,2002,19(1):51-56.

[4]諸靜.模糊控制理論與系統原理[M].北京:機械工業出版社,2005,8.