某大型燃煤發電廠渣水凈化系統方案選擇

胡四明 付小平

(中國能源建設集團 廣東省電力設計研究院,廣東 廣州510663)

0 引言

除渣系統在燃煤發電廠占有重要位置,而渣水凈化系統是重要的組成部分,合理選擇設計方案,將直接影響到今后電廠是否能安全、可靠、經濟運行。 較早設計的電廠渣處理系統,是采用水力輸送方式,及渣水由渣漿泵輸送至灰場堆放,但該方案因受場地限制、環境影響,近年來電廠已基本不采用此方案[1]。之后,渣水較多采用老式沉淀池處理方式,即配置橋式抓斗起重機等裝渣設備清渣;該方式清渣工作強度大,對設備破壞性強,此外,因無輔助手段,渣池面積也特別大,所有渣水均在池內進行澄清及處理,系統負荷重,經自然沉淀的回水達不到環保排放要求,尚需不斷補充工業水進行稀釋。基于以上情況,隨著國家環保政策愈來愈嚴格,業主的要求也越來越高,急需研究一種技術安全可靠、又能滿足環保要求的方案。我院進行了調研,提出了具體的解決辦法,重點是要控制進入系統的渣水混合物量,減少懸浮物排放量,達到回水可重復使用的目的,以滿足國家節能減排環保政策要求[2]。

1 工程概況

本工程建設規模為2×600MW 亞臨界燃煤機組,一期為5×600MW亞臨界燃煤機組,最終規劃為(5×600MW 亞臨界+4×1000MW 超超臨界)燃煤機組。

2 設計原始資料

2.1 渣、石子煤量

(1)每小時渣、石子煤量 7.03~12.38 t/h;

(2)每日小時渣、石子煤量 168~297.12 t/d。

2.2 除渣方式

(1)渣采用水浸式大傾角刮板撈渣機直接上渣倉方式;

(2)石子煤系統采用水力噴射器輸送至刮板撈渣機方式;

(3)廢水來源:除渣系統、石子煤系統、地面沖洗排污三個系統。

3 設計思路

根據業主對工程要求“創精品設計,廢水集中處理重復利用,達標排放率接近零”以及國家環保政策為設計指導思想,結合項目具體情況,尋找解決關鍵問題的技術方案[3]。 以往設計的項目,大多采用常規的沉淀池或濃縮池配渣倉方案,這些方案,污水排放濃度〉500ppm,達不到環保排放要求,系統運行需大量的補充水,且設備磨損嚴重,維護工作量大[4]。 創新設計方案主要從兩方面考慮,一是解決外部灰渣問題,作為輔助手段,盡可能在外部除渣系統處理完大部分的灰渣顆粒,這一環節可減少后續凈化系統的處理負荷;其次是后續污水凈化系統的設計,保證污水濃度達到排放標準和重復使用的要求,是設計方案選擇的重點[5]。

4 系統方案選擇

4.1 外部系統

本系統有渣、石子煤、地面沖洗等灰、渣混合物需進行處理和排棄,根據設計原則,污水需重復使用并滿足環保排放要求。根據這些條件,外部系統的選擇對后處理系統產生的效果將起著重要作用,為盡可能減少對后處理系統的壓力,控制進入后處理系統的渣水混合物量非常重要。外部系統方案選擇見2.2。渣與石子煤在撈渣機混合后輸送至渣倉,約95%的渣、石子煤通過渣倉裝車外運,僅剩余少量顆粒排入渣水處理系統,極大地降低了后續渣水凈化系統的處理負荷。 排入后續渣水凈化系統污水主要是:刮板撈渣機溢流水(渣水、石子煤水)、地面沖洗水(除塵器地面、灰庫地面)。地面沖洗水混合物流量較小,主要是撈渣機溢流污水流量, 該污水由渣漿泵集中后輸送至渣水凈化系統,考慮到污水尚有少量灰渣顆粒;此外,特殊情況下,清理撈渣機底部、石子煤設備等檢修有部分較大顆粒物體。 系統阻力計算要考慮一定的裕量,除計算管道清水阻力外,尚要考慮附加阻力,即管道阻力按(1+ξ)λV2/2g·L/Dn+γhu·△h 計算,混合物最大流量(石子煤系統投入運行時)Qh1=214m3/h、流速V1=3.3m/s、管道阻力損失Hz1=52.22m;混合物最小流量Qh2=116m3/h、流速V2=1.6m/s、管道阻力損失Hz2=15.47m。 根據以上的技術參數, 為保證進入凈化系統混合物流量不致于過大,渣漿泵采用轉速調節手段,以保證流量及流速在最佳工況下運行,避免流量波動過大造成對后續處理系統的沖擊[6]。

4.2 凈化系統

4.2.1 方案選擇

以往設計的工程,外部未設置輔助手段,使大量灰、渣直接輸送至沉淀池進行處理,另沉淀池內又無完善的澄清處理設施,僅有自然沉淀這個環節,造成了沉淀池處理負荷過大而難以承受,經處理后的污水濃度非常高〉500ppm,達不到排放標準和重復使用的要求[7]。

根據以上情況, 關鍵問題就是要在混合物進入凈化系統之前,排棄大部分灰、渣顆粒。本系統外部已采取了有效措施,已將大部分及較大顆粒的灰、渣進行了處理并裝車外運,僅剩少量小顆粒懸浮物隨污水由泵輸送至污水凈化系統進行處理。根據我們分析,這部分灰、渣顆粒分布情況見表1。

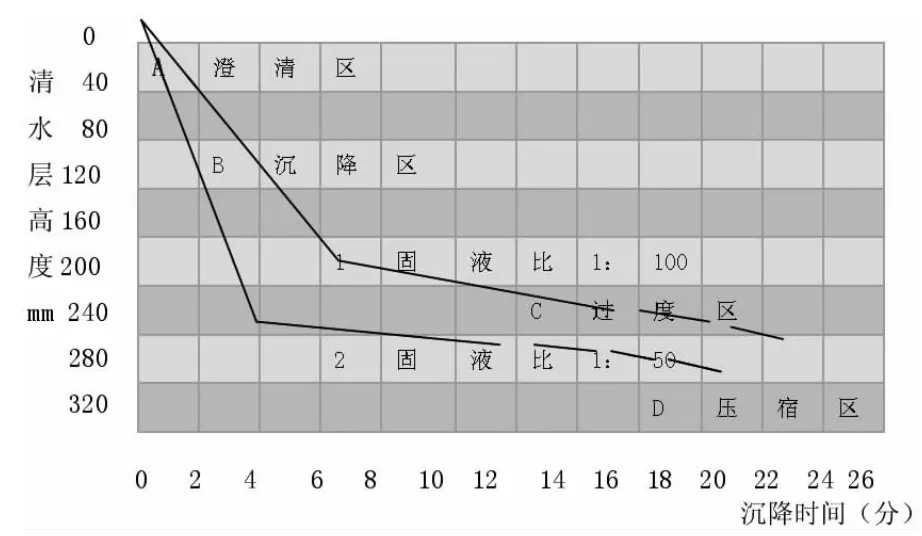

根據表1 所示,進入凈化系統的混合物僅有少量﹥0.5 的顆粒,占大多數顆粒的在0.1~0.01 之間。 我們對這些灰、渣物理特性進行了研究,這些顆粒在沉淀池中流態屬于異重流,灰、渣大部分粒徑在≤0.07mm[8]。 混合物進入池中形成一定濃度的懸浮物層,它們靠相互之間碰撞消耗能量而下沉,且灰水比大、稠度低,顆粒較大的物體水力沉速快,見圖1 曲線2,固體比大稠度高時,水力沉速慢,見圖1 曲線1。 沉降過程可分為澄清區、沉降區、過渡區、壓縮區,在臨界點A 出現以前,灰水澄清速度主要取決于沉降區灰粒水力沉降沉速,臨界點出現以后,則主要取決于壓縮區的灰粒水力沉速,當澄清區與壓縮區分界面恒定時,沉降過程結束[6]。 沉降特性曲線見圖1。

表1 灰、渣顆粒分布表

圖1 沉降特性曲線

根據以上情況,尚要注意混合物流速之間的關系,沉淀池異重流上升率速度Vshmm/s 與沉降速度V0mm/s 要滿足V0〉Vsh,要保證Vsh=Q/BL﹤V0,即混合物上升率應小于灰、渣懸浮物水力沉降速度,以保證懸浮物能較好的沉降。 考慮凈化系統的選擇第一級采用自然沉淀,稍大一些的顆粒懸浮物在第一級已基本沉淀;根據小顆粒懸浮物其物理及化學成分特性,二級過濾考慮斜管、加藥絮凝處理方式,絮凝成較大塊狀的顆粒,使物體易在斜管內快速沉淀,采用這些措施后,經一級自然沉淀和二級斜管絮凝處理后, 回水已基本無雜質, 排放濃度控制在≤50ppm~80ppm 以下,滿足環保排放及系統重復使用要求[9]。

4.2.2 系統工藝流程

凈化系統工藝流程圖見圖2。

圖2 凈化系統工藝流程

為減少混合物對沉淀池后處理系統的沖擊, 入口設有緩沖槽,使排入沉淀池混合物流量相對平緩,不至于流速過快,確保進入到蜂窩斜管小顆粒的物體有較長絮凝時間,使散狀物體能有效的結晶和及時沉淀,確保回水達標;系統設置的加藥設施,可保證系統在最惡劣情況投入使用。 根據現場實際運行情況,正常情況下,可不投加藥系統,回水排放濃度在≤50ppm~80ppm 之間,特殊情況下,才投入加藥設備[10]。外部排入凈化系統的混合物流量是波動的,處理量在Q=100~200m3/h左右,一般情況下為Q=100m3/h,只有在石子煤系統投入運行或特殊情況下短時間混合物量為Q=200m3/h,根據這些情況,外部及凈化系統均考慮有調節手段,保證系統在最佳平衡水量狀態下運行,一是能節省運行成本,二是控制水量及污水濃度,以減少凈化系統的負荷。采用以上防備手段后,現場運行情況較好,達到了設計效果。

此外,本系統采用了行之有效的污泥處理方式,所有澄清池、處理池底部均設有排泥管接至污水坑,系統設置簡單,不需要大規模的裝泥設備。當需要排泥時,開啟排泥管閥門將污泥排至污水坑,由污泥泵裝車直接外運。 系統安全可靠,解決了以往采用大型裝車設備工作強度大的問題,取得了較好效果。

項目自投入運行以來,無發生過較大事故,技術、經濟運行指標良好、維護工作量小,污水排放滿足環保要求,經處理后的回水供系統重復使用,完全滿足國家節能減排環保的政策要求,已取得了明顯的經濟及社會效益。

5 結論

(1)該渣水凈化系統自電廠投入運行以來,經濟技術指標較好,見表2。

表2 經濟技術指標

(2)結論

(a)自電廠投入運行以來,情況良好,經處理后的污水排放濃度在≤50ppm~80ppm 之間,能滿足系統重復使用及環保排放要求,根據一期運行的情況,電廠比較滿意,二期仍采用此方案。

(b)從目前我省已投入運行的電廠情況信息,渣水采用該凈化處理系統方案,設計上是成功的,系統運行安全、可靠,已取得了較好的技術及經濟效益,可推薦作為今后類似工程渣水處理系統方案。

(c)本系統成功經驗已運用在廣東多個電廠工程當中,產生了良好的經濟及社會效應。

[1]DL/T 5142-2002.火力發電廠除灰設計規程[S].北京.中國電力出版社,2002.

[2]DL5000-2000.火力發電廠設計技術規程[S].北京.中國電力出版社,2000.

[3]粉煤灰綜合利用與生產加工新技術、新工藝及標準規范[S].中國知識出版社,2004.

[4]沈保中.600MW 超臨界機組鍋爐沖渣水回用的深度處理[J].中國電力,2006,39(7):31-34.

[5]李洪,李清.珠海發電廠除灰渣系統的設備與應用[J].電力建設,2001,22(2):46-48.

[6]火力發電廠除灰計算手冊[M].成都:電力工業部西南電力設計院,1982.

[7]高瑋.華能玉環電廠1000MW 超超臨界機組除灰渣系統[J].電力建設,2008,28(7):43-45.

[8]張忠孝.用模糊數學方法對電廠鍋爐結渣特定的研究[J].中國電機工程學會,2000,20(10):64-66.

[9]施燮鈞,王蒙聚,肖作善.熱力發電廠水處理[M].北京:中國電力出版社,1976.

[10]張志耘.一種新型鍋爐灰渣水處理方法[J].硫磷設計與粉體工程,2000,1:20-23.