錐形量熱儀法研究APP、磷酸銨處理木塑復合材料的阻燃性能

李珊珊 陳曉松 張清鋒

(1.常州工程職業技術學院,江蘇 常州213164;2.湖州格林特木塑材料有限公司,浙江 湖州313025)

近年來,在阻燃材料研究領域開始采用一種集燃燒釋熱、失重、發煙及煙氣成分研究為一體的先進方法——錐形量熱儀(cone calorimeter,簡稱CONE)法[1]。 錐形量熱儀(CONE)法不僅是一種強有力的材料阻燃性能的評價方法[2],而且可用于材料阻燃機理的研究[3]。 由于CONE 能夠同時給出試樣燃燒過程中質量、熱效應、發煙及部分尾氣成分隨時間的變化關系,各種信息有可靠的相互補充和印證作用,因而對研究反應機理很有價值。 對于組成和結構變異性很大的木材而言, 由于CONE 實驗所使用的樣品量相對于其他分析方法要大得多,因而實驗結果比較有代表性。 此外,CONE 實驗可在模擬火災條件下進行,這是該方法的又一突出的優點[4-5]。

本文主要就APP、磷酸銨處理的木塑復合材料,利用錐形量熱儀對其阻燃后的木塑復合材料燃燒性能進行評價,進一步探討阻燃劑種類對燃燒性能的影響。 具體研究的阻燃配方見表1,按表1 配方制得的木塑復合材料試樣1、2、3 和4 進行錐形量熱儀分析,結果見表1。

1 實驗部分

1.1 主要原料與試劑

杉木粉:60 目,浙江省臨安市明珠木粉廠;

高密度聚乙烯(HDPE):5000S,中國石化揚子石油化工有限公司;

聚磷酸銨(APP):摩爾質量>1 000 g/mol,杭州捷爾思阻燃化工有限公司;

磷酸銨:武漢華創化工有限公司。

1.2 主要儀器與設備

轉矩流變儀:XSS-300,上海科創橡塑機械設備有限公司;

Standard 錐形量熱儀(CONE),英國FTT 公司。

1.3 以磷酸銨為主要阻燃劑制備阻燃木塑復合材料的工藝方法

1)阻燃木粉的制備:先稱取磷酸銨溶解于水中,然后將木粉浸漬在磷酸銨的水溶液中, 浸漬10h 后, 放在100℃鼓風干燥箱中干燥10h,制得阻燃木粉。

2)阻燃木塑復合材料的制備:將阻燃木粉,阻燃PE 與馬來酸酐接枝聚乙烯(接枝率為0.6%)等,在容器中初步混合后加入轉矩流變儀混合器中,于160℃熔融混煉均勻,然后冷卻破碎,制得破碎料。將破碎料加入模壓機中模壓,制得阻燃木塑復合材料試樣。

1.4 阻燃WPC 錐形量熱儀(CONE)分析

阻燃性能試驗參照ISO5600 標準,采用FTT Standard 錐形量熱儀進行測試。 采用的熱輻射流量為50kW/m2,所對應的溫度為675 ℃。

表1 阻燃配方Tab 1 Formula with flame retardancy

2 結果與討論

2.1 APP 及磷酸銨對木塑復合材料熱釋放速率(HRR)的影響

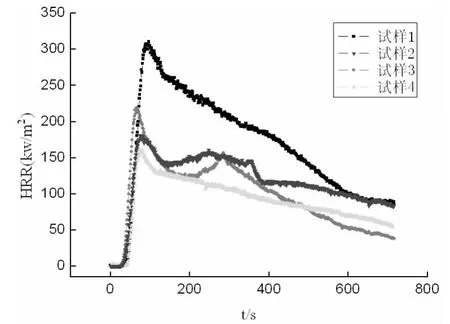

熱釋放速率是指在預設的加熱器熱輻射熱流強度下,樣品點燃后單位面積上釋放熱量的速率,單位為kw/m2。 研究結果見圖1。

由圖1 可見,經過阻燃處理的木塑復合材料的熱釋放速率明顯降低,原因為APP 與磷酸銨分解抑制了可燃組分的揮發;APP、磷酸銨分解后產生惰性氣體,稀釋了氧氣,使火焰不穩定,同時APP、磷酸銨分解產生磷氧化物,可能對固相進行阻燃。點燃后熱釋放速率迅速提高,HRR 曲線出現尖峰(90s),未經阻燃處理試樣1 的瞬時熱釋放速率達到307kW/m2。 APP 與磷酸銨的加入,峰值時間段的第一放熱峰與第二放熱峰逐漸分離。 這是燃燒成炭所特有的峰形。 這種現象被認為是燃燒時材料炭化形成炭層,減弱了熱量向材料內層的傳遞,以及阻隔了一部分揮發物進入燃燒區的結果,使熱釋放速率在最初的第一個峰值后趨于下降。 添加了APP 與磷酸銨的試樣使第二放熱峰的峰值時間縮短,峰值降低,總體上趨于平緩[6]。 APP、磷酸銨顯著影響了木粉的燃燒行為,而對于HDPE 的作用不明顯;木粉與HDPE 的燃燒過程可能是獨立進行的,APP 與磷酸銨的阻燃作用可能主要是通過改變木粉的熱解途徑而實現的[7]。

由圖1 還可見,磷酸銨處理的木塑復合材料雖然最大熱釋放速率與APP 相當,但隨著時間的延長,平均熱釋放速率明顯比APP 處理的木塑復合材料要高,因此,相比較而言,APP 降低木塑復合材料HRR的效果要優于磷酸銨。

圖1 不同阻燃體系木塑復合材料的HRR 曲線

2.2 APP 及磷酸銨對木塑復合材料總釋放熱(THR)的影響

總釋放熱是指單位面積的材料從開始燃燒到結束所需要的熱量。研究結果見圖2。

由圖2 可見,阻燃處理前后的木塑復合材料試樣總的熱釋放量與時間基本呈直線關系,說明本研究制備的木塑復合材料從受熱開始到結束,總的熱釋放量隨時間的增加而增加。經過阻燃處理之后,阻燃木塑復合材料的總熱釋放量迅速降低;并且曲線也接近直線,表明燃燒時WF-HDPE 熱釋放大體上是均勻的。 由圖2 中試樣3 與試樣4 可見,APP 的含量對降低木塑復合材料總熱釋放量有重要影響。

由圖2 還可見,加入22.5 份的磷酸銨降低的THR 比加入11%含量的APP 還要低, 表明磷酸銨對降低木塑復合材料總釋放量效果要差于APP。

圖2 不同阻燃體系木塑復合材料的THR 曲線

2.3 APP 及磷酸銨對木塑復合材料總的煙釋放量(TSR)的影響

總的煙釋放量是指樣品在整個燃燒過程中單位樣品面積釋放煙的總量。 圖3 反映了阻燃前后、以及不同阻燃體系對木塑復合材料總的煙釋放量的影響。

由圖3 可見,阻燃前后的木塑復合材料試樣的結果與吳玉章[8]等人相似,他[8]認為木材的發煙量在點燃前和炭化過程結束以后發煙最強,炭化過程、炭化過程中以及無焰燃燒階段發煙最弱。

由圖3 再可見,阻燃前后的木塑復合材料的發煙量隨著時間的延長,總的發煙量不斷增大,當時間為500s 左右時,發煙總量基本趨于穩定,不再隨著時間的變化而變化。

由圖3 還可見, 經過阻燃處理的木塑復合材料的發煙量顯著降低, 當磷酸銨的含量為22.5 份時制得的木塑復合材料的發煙總量僅相當于未阻燃試樣的50%,表明阻燃劑的加入對木塑復合材料的抑煙性能有顯著效果。

圖3 還表明,磷酸銨處理的木塑復合材料的總的發煙量明顯低于APP,即磷酸銨的抑煙效果優于APP 的抑煙效果。

圖3 不同阻燃體系木塑復合材料的TSR 曲線

2.4 APP 及磷酸銨對木塑復合材料CO 釋放流量的影響

圖4 為阻燃劑處理前后木塑復合材料的一氧化碳(CO)釋放流量隨時間的變化曲線。

由圖4 可見,經過APP 阻燃處理的木塑復合材料的CO 流量在剛開始燃燒階段均顯著高于未阻燃的試樣, 且與阻燃劑APP 的含量多少無關。 這說明經APP 阻燃處理后的木塑復合材料,阻燃性能提高的同時, 由于炭層造成不完全燃燒, 以及由于脫水形成的水蒸氣降低了氧濃度從而加大了不完全燃燒量的緣故,造成了CO 的增加,從而致使火災燃燒產生的有毒煙氣量在增加。

由圖4 還可見,經過磷酸銨處理的木塑復合材料的CO 流量與未阻燃的試樣相當。 即表明磷酸銨在提高木塑復合材料阻燃性能的同時,也降低了有毒煙氣CO 的排放量。

圖4 不同阻燃體系木塑復合材料的CO 流量曲線

3 結論

磷酸銨與APP 的加入能夠顯著降低木塑復合材料的熱釋放速率、總放熱量以及總煙釋放量,顯著增加了木塑復合材料的成炭率,對木塑復合材料的阻燃、抑煙都起到了很好的效果。 但是APP 的加入由于其不完全燃燒,增加了有毒氣體CO 的釋放量,而磷酸銨則有較好的抑制CO 生成量的作用,并且其抑煙效果要優于APP,但其對成炭率以及熱釋放速率的影響作用則略遜。

[1]Stark M N,While H R et al . Heat Release Rate of Wood-Plastic Composites[J].SAMPE Journal,1997,33(5):26-31.

[2]Goffjl. Investigation of polymerie materials using the Cone ealorimeter[J].Polym.Eng. Sei,1993,33(8):497-500.

[3]李斌,王建棋.聚合物材料燃燒性和阻燃性的評價:錐形量熱儀法[J].高分子材料科學與工程,1998,14(5):15-19.

[4]李堅,王清文,李淑君,等.用CONE 法研究木材阻燃劑FRW 的阻燃性能[J].林業科學,2002,38(5):108-114.

[5]王清文,李堅,吳紹利,等.用CONE 法研究木材阻燃劑FRW 的抑煙性能[J].林業科學,2002,38(6):103-109.

[6]邵博,張志軍,王清文,宋永明.APP 對木粉-HDPE 復合材料阻燃和力學性能的影響[J].高分子材料科學與工程,2008,24(4):48-69.

[7]王清文,李堅.木材阻燃劑FRW 的阻燃機理[J].林業科學,2005,41(5):123-126.

[8]吳玉章,原田壽郎.人工林木材燃燒性能的研究[J].林業科學,2004,40(2):131-136.