高爐出鐵場設計的若干問題探討

張國玲

(中冶華天工程技術有限公司,江蘇南京 210019)

1 綜合評述

高爐是煉鐵車間的重要組成部分,出鐵場是高爐出渣鐵的操作場所,故設計出處理渣鐵的出鐵場結構和布置,是關系到高爐生產能否順利進行的重要問題。最早的小型高爐出鐵場平臺是實心的,不利于工藝的設備布置。現在設計的出鐵場主要由高架式混凝土平臺和排架式廠房構成[1]。

2 大、小型高爐出鐵場的設計要點

2.1 混凝土平臺

小高爐出鐵場混凝土平臺柱距一般都是6 m×6 m,布置比較規整,出鐵場都是有坡度的,這樣大大降低了渣鐵溝的深度,便于日后的清渣工作,但由于混凝土平臺板是階梯形,使得平臺上某些部位的填砂很厚,有的地方甚至達到了1 m~2 m,大大增加了平臺上填砂量;小高爐出鐵場的渣溝是砌筑在混凝土平臺上,且與混凝土平臺之間有砂墊層,這樣不與平臺連成一整體,當渣溝由于鐵水溫度較高而發生位移時,整個渣溝在平臺上摩擦滑動,從而減少了混凝土平臺梁板柱的位移變形,避免了混凝土梁板柱的開裂。由于出鐵場平臺有坡度,不利于物料的運輸和工人的操作。

以前設計的大型高爐出鐵場平臺同小型高爐出鐵場一樣,也是階梯形的。最新設計和建造的大型高爐,出鐵場趨向平坦,物料運輸更便利,這樣大大方便了人們在出鐵場上進行各種操作,而且各高爐均設有從地面至出鐵場平臺的公路,便于物料的運輸[2-5]。在結構布置上大膽的采用了以溝壁作為平臺梁,這樣大大減少了填砂,但同時增加了渣鐵溝的深度,這就需要加寬溝的寬度,以便于日后對渣鐵溝的維護、清理,同時由于溝的深度加大,使得溝內鐵水傳來的熱量不容易散發。

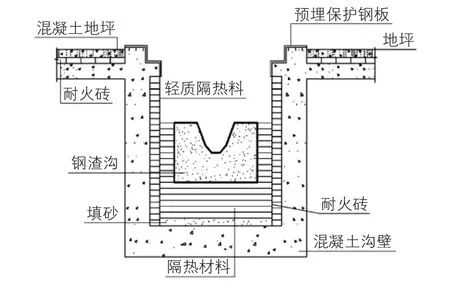

已經投產的某鋼廠3 600 m3高爐出鐵場,由于在施工過程中為了方便施工,用耐熱混凝土將溝壁與鋼渣溝之間的隔熱磚澆筑在一起。而且鋼渣溝與混凝土溝之間的填砂層和隔熱磚與混凝土溝底也成了一個整體,這就使得工程投產后由于渣溝內溫度變化引起混凝土溝的溫度變形,進而引起溝最外側的混凝土柱產生了裂縫。因此在以后的設計中,一定要注意混凝土溝與鋼渣溝之間的隔熱措施。混凝土溝與鋼渣溝不能澆筑在一起,特別是溝內混凝土梁與鋼渣溝之間要有足夠的耐火泥砌筑耐火磚,溝底板上要先鋪一層不小于100 mm厚的填砂,然后再鋪足夠的隔熱磚,溝側混凝土梁必須采用耐熱混凝土,如圖1所示。

普通混凝土[6]在環境溫度超過300℃后,其強度急劇下降,這是由于水泥石中的水化產物在高溫下分解脫水,晶格結構遭到破壞的緣故。當溫度達到600℃ ~900℃時,含有石英巖與石灰巖的集料會急劇膨脹并產生化學分解,也使混凝土強度顯著降低。所以普通混凝土的正常使用溫度不應超過250℃。

圖1 混凝土溝示意圖

耐熱混凝土是指能夠長期承受高溫(250℃ ~1 300℃)作用,高溫下保持工作所需要的物理力學性能的特種混凝土。耐熱混凝土主要用于工業窯爐基礎、外殼、煙囪及原子能壓力容器等處,除長時間承受高溫作用外,還會承受加熱冷卻的反復溫度變化作用。耐熱混凝土由耐熱集料與適量的膠結料(有時還添加礦物料)和水按一定的比例配制而成。耐熱混凝土按其膠結材料不同分為水泥耐熱混凝土和水玻璃耐熱混凝土。其中水泥耐熱混凝土又分為普通硅酸鹽水泥耐熱混凝土(耐熱溫度700℃~1 200℃)、礦渣酸鹽水泥耐熱混凝土(耐熱溫度700℃ ~900℃)和高鋁水泥耐熱混凝土(耐熱溫度1 300℃ ~1 400℃)等幾種。水玻璃耐熱混凝土的耐熱溫度為600℃~1 200℃。

耐熱混凝土的材料選用有如下要點:

1)水泥。強度等級不得低于32.5 MPa,水泥中所摻的混合材料不得含有比石灰巖類熔點低且在高溫下易于分解軟化的材料。

2)摻合材料。當工作溫度高于700℃時,必須加入摻合材料。摻合材料是在拌制耐熱混凝土時摻入的具有耐熱作用的細粒粉料。加入摻合料首先可以增加混凝土的密實性,減少高溫變形;其次某些摻合料可以與水泥水化物起化學反應而減輕水泥水化物在高溫下的體積變化。摻合材料種類有粘土質(粘土熟料、粘土磚、紅磚、高鋁質滴鋁磚,礬土熟料)、鎂質(冶金鎂砂、鎂磚)、粉煤灰及高爐重礦渣等。

3)集料不宜采用石灰巖及石英質集料。石灰巖集料易在高溫下分解,石英質集料在高溫下會發生較大的體積變形(擴大至原體積的1.3倍~1.5倍),將導致混凝土結構的破壞。因此耐熱混凝土的集料應選擇在高溫下體積變形小且化學性質比較穩定的材料。可用粘土熟料、鋁礬土熟料、耐火磚碎料、紅磚碎料、高爐礦渣、碎鎂磚、燒結鎂砂、鉻鐵礦、玄武巖及輝綠巖等。集料中嚴禁混有石灰巖等有害雜質。耐熱混凝土的配合比設計,應根據混凝土的工作強度、極限工作溫度、材料來源及經濟因素加以綜合考慮,并通過試驗確定。在試驗中應注意用水量(或水玻璃用量)在滿足和易性要求下應盡量減少,其坍落度應比普通混凝土小10 mm~20 mm;宜用機械攪拌,攪拌時間要比普通混凝土延長1 min~2 min。耐熱混凝土澆筑后應精心養護,水泥耐熱混凝土宜在15℃~25℃的潮濕環境中養護,水玻璃耐熱混凝土宜在15℃~30℃的干燥環境中養護;水泥耐熱混凝土在氣溫低于7℃、水玻璃耐熱混凝土在低于10℃時施工,即應按照冬季施工規定執行,并不得摻用化學促凝劑。

2.2 排架式廠房

2.2.1 廠房柱

小型高爐出鐵場廠房柱采用工字形混凝土預制柱,這樣制作比較方便,但養護工期長,吊裝比較麻煩。

大型高爐出鐵場廠房采用全鋼結構,廠房柱采用格構式階形柱,工字形截面采用三塊鋼板焊接而成。柱肩梁位于上柱和下柱交接處,便于將上柱的內力傳遞到下柱并兼作吊車梁的支座。因此,肩梁必須具有足夠的剛度和強度,以保證階形柱能夠整體工作。階形柱下柱的兩工字形截面之間要設置水平綴條,這樣可以減少柱的平面計算長度。

2.2.2 屋面

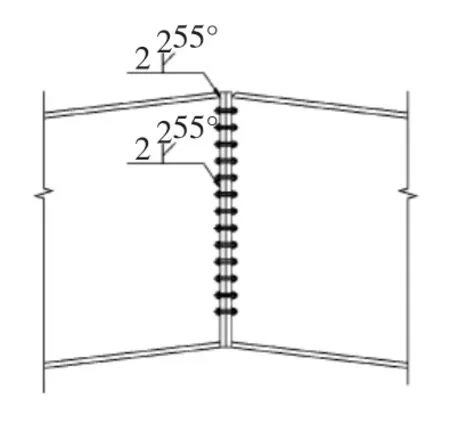

小高爐出鐵場屋蓋系統中采用的是三角形屋架,屋面坡度為45°,天窗屋面坡度為20°,從直觀上這種三角形屋架自身結構龐大,構件數量及節點處理繁多,制作起來比較麻煩,由于體形較大,安裝也比較困難。同一榀屋架中桿件種類不宜過多,就要把規格相近的構件歸并統一,造成了材料的浪費;另外很多桿件由長細比控制,材料的強度沒有完全發揮,還有相當大的余量,也是造成浪費的因素。大型高爐出鐵場屋面形式主要有三種:1)同小型高爐出鐵場一樣采用三角形屋架,兩側出鐵場屋面是獨立的,這就使得屋面排水比較麻煩。2)三角拱式屋架,其結構形式簡單,構件數量很少,受力合理,每個桿件可以最大限度的利用構件自身的強度,節點處理也十分簡單,制作和安裝方便,同時用鋼量也較低,在施工過程中受到了施工單位和業主的好評,已投產某鋼鐵廠3 600 m3高爐出鐵場屋面就是采用這種屋面形式,見圖2。這種屋面形式結構簡潔,受力明確,體型也較小,構件數量少,僅5根桿件,3種斷面,便于制作,由于屋架與柱頭鉸接,安裝起來也十分方便。上部屋面梁為受彎構件,簡單的焊接工字鋼[7]。當屋面荷載較小時,應盡量選用H型鋼,減少制作麻煩。水平桿為拉桿,相當于屋架的下弦,豎直桿為吊桿,為了減小拉桿的平面內計算長度和自身撓度,屋面梁和拉桿可以最大限度的發揮材料的強度,應力可以用足。由于桿件較少,節點也就少了許多,僅有兩個節點,屋脊剛性節點和支座節點。屋脊做成剛性可以減小屋面梁的截面高度,充分利用屋面梁的材料強度。采用高強螺栓連接,根據節點彎矩大小來計算高強螺栓的個數。支座節點處理也十分簡單,類似于通常的十字形短柱,僅僅在支座處增加了水平拉桿,由于拉桿的拉力較大,在支座設計中連接板及焊縫強度一定要注意滿足內力的要求。3)整個出鐵場作一個屋面,這樣屋面排水比較方便,而且可以用屋面梁代替屋架,屋面梁采用焊接工字型鋼,由三塊鋼板焊接而成,同大型屋架相比較,具有自重輕,制作簡單,運輸和安裝方便等優點。屋面梁與柱頂連接采用高強螺栓(剛接),屋面梁在屋脊處分段制作,用高強螺栓拼接,且在斷開處設置兩頂板,頂板一般采用不小于40 mm厚的鋼板(如圖3,圖4所示)。

圖2 某鋼鐵廠3 600 m3高爐出鐵場廠房三角拱式屋架

圖3 屋面梁與柱頂連接示意圖

圖4 屋面梁在屋脊處連接示意圖

由于大型高爐出鐵場廠房在靠近爐體框架處廠房柱被抽掉,因此此處必須設置托梁來支承中間屋面梁。托梁的跨度一般不小于12 m,與柱的連接一般為鉸接。托梁一般采用焊接工字形截面,當屋面梁荷載偏心產生較大扭矩時,可采用箱形截面。

3 結語

出鐵場設計的發展趨勢:近年來,隨著高爐的大型化和強化冶煉,對作為主操作平臺的出鐵場的要求越來越高。因此要求我們在設計大型高爐出鐵場時應注意上述幾個方面的問題,結合工程施工時發現的問題和工程投產后的信息反饋,不斷改進設計,使布置更加合理,保證高爐生產順利進行。

[1]楊啟峰.攀鋼2 000 m3高爐出鐵場設計特點[J].四川冶金,2011,33(1):7-10,38.

[2]李廣武.水鋼2 500 m3高爐出鐵場設計特點[J].機械工程師,2012(6):142-144.

[3]唐興智.鞍鋼新一號高爐出鐵場設置[J].包鋼科技,2005(S1):11-14.

[4]劉譚璟.武鋼3 200 m3高爐出鐵場設計[J].煉鐵,2006,25(3):19-22.

[5]唐興智,陳習文.鞍鋼新1號高爐出鐵場設計與鐵渣溝耐材應用[J].鞍鋼技術,2007(4):28-31.

[6]GB 50010-2010,混凝土結構設計規范[S].

[7]《鋼結構設計手冊》編輯委員會.鋼結構設計手冊[M].北京:冶金工業出版社,1995.