基于三維掃描儀的逆向產品開發精度分析

范 鈞,王雷剛

(1.宿遷學院 機電工程系,宿遷 223800;2.江蘇大學 材料科學與工程學院,鎮江 212013)

0 引言

逆向開發是現代化工業制造的重要組成部分,而精度分析又是該項技術中的關鍵問題。基于三坐標測量機精度分析方面的研究較多[1~5],而基于三維掃描儀的精度分析方面的研究較少[6,7],結合逆向產品開發全過程的精度分析方面的研究更少。結合ATOS掃描系統,本文提出了基于三維掃描儀的逆向產品開發全過程中的數據采集、模型重建、開發設計和試制驗收四個階段的精度影響因素,重點分析了三維掃描儀的數據采集誤差原因,為控制逆向產品開發全過程的精度提供依據。

1 逆向產品開發過程精度影響因素

1.1 逆向產品開發過程的精度

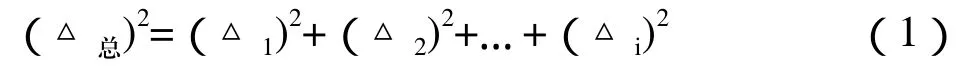

逆向產品開發過程分為四個階段,第一階段為數據采集階段;第二階段為模型重建階段;第三階段為開發設計階段;第四階段為試制驗收階段。逆向產品開發過程的精度控制由數據采集階段精度控制,模型重建階段精度控制,開發設計階段精度控制,試制驗收階段精度控制等四部分組成。逆向產品開發過程精度控制分布如圖1所示。

1.2 逆向產品開發過程的誤差分配

1.2.1 誤差分配

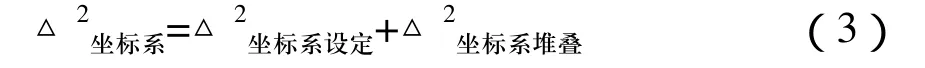

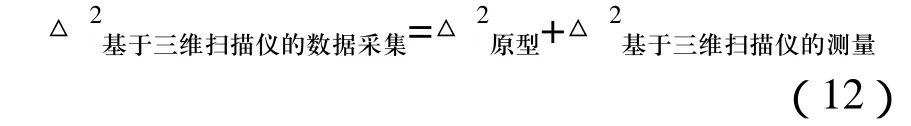

誤差分配是誤差合成的逆問題,即在總誤差給定的前提下,確定出各分項誤差。逆向工程中產生的各種誤差是隨機的,滿足正態分布規律。總誤差分配公式[8]如式1所示。

式中,△i(i=1,2,…,n)為各種分項誤差。

圖1 逆向產品開發過程的精度控制分布圖

1.2.2 逆向產品開發總誤差分配

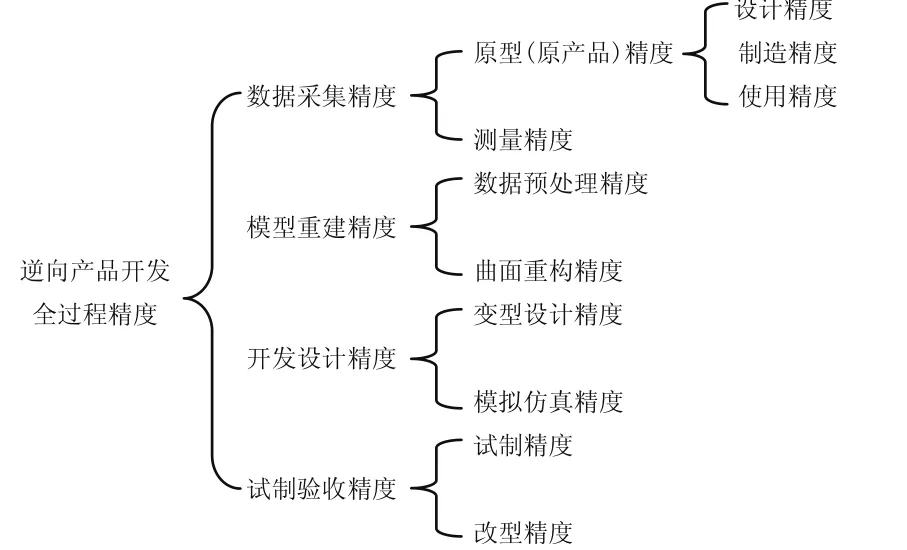

逆向產品開發過程中,總誤差分配主要由數據采集誤差、模型重建誤差、開發設計誤差和試制驗收誤差等四部分組成。逆向產品開發過程誤差分配如圖2所示。

圖2 逆向產品開發過程誤差分配圖

2 基于三維掃描儀的逆向產品開發精度分析

2.1 三維掃描儀精度分析

2.1.1 ATOS掃描系統

在非接觸式測量中,結構光的測量技術在商品化光學測量系統中最為流行。高級外形測量傳感器(ATOS)掃描系統就是其中非常有代表性的一種,它能夠快速采集實物表面,獲得點云數據,并能達到較高的精度,使得ATOS掃描系統被廣泛的應用于制造業的逆向工程中。ATOS掃描系統是由德國GOM公司生產的一種最先進的光學掃描測量設備,它綜合了光學三角測量原理與光柵條紋位移技術原理對實物做非接觸高速測量。

2.1.2 掃描過程誤差分配

1)三維掃描儀的特點分析

三坐標測量機屬于接觸式測量系統,實質是以精密機械為基礎的動態測量系統,數據點云稀疏。三坐標測量機的特點是測量速度慢、測量精度高、數據穩定。三坐標測量機工作時,當測球與被測工件接觸并沿著被測工件的幾何型面移動時,由被測幾何型面上各測點的幾何坐標,計算出被測物體的幾何尺寸和位置關系,完成各種復雜零件的測量。由于測量數據均由測球頭提供,在誤差不能忽略的情況下,通過測球頭與曲面接觸點的法矢,實現準確測量。

三維掃描儀屬于非接觸式測量系統,實質是以光學精密工程為基礎的動態測量系統,數據點云密集。激光掃描的優點是測量速度快、測量精度高、能完整準確地反映出曲面的形狀。三維掃描儀工作時,基于光學三角測量原理與光柵條紋位移原理,由已知的角度和距離,計算出被測物體表面任意一點的坐標位置,實現對實物做非接觸高速測量。由于掃描死角的存在,在誤差不能忽略的情況下,通過全方位地調整掃描儀,實現準確測量。

2)ATOS系統的掃描過程

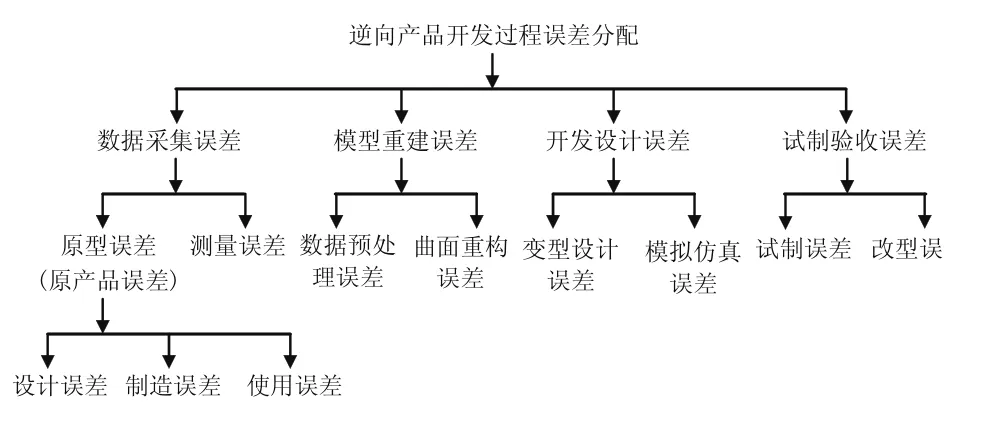

ATOS掃描系統在測量時,光源可持續向物體投影多種不同間距的光條,通過光條間距的變化,再經過數碼影像處理器分析,在數秒內便可得到實物表面的點云數據;通過數碼像機與TRITOP攝影測量系統結合使用,使不同位置掃描的曲面能按參考點自動拼接,形成一個完整的三維點云模型。ATOS掃描系統的掃描過程包括兩個部分,第一部分為坐標系設定后的測距階段;第二部分為坐標系堆疊后的拼接階段。

3)誤差分配

ATOS掃描系統在掃描過程中,測量誤差分配由測距誤差、坐標系誤差、系統自身誤差、外界環境誤差、目標物體誤差和操作者誤差等六部分組成。其中,測距誤差和坐標系誤差是影響測量誤差的主要因素。基于三維掃描儀的測量誤差構成表達式如式(2)所示。

測距誤差主要是掃描儀整體精度產生的尺寸誤差。坐標系誤差主要由坐標系設定產生的偏置誤差和坐標系堆疊產生的偏移誤差兩部分組成。坐標系誤差構成表達式如式(3)所示。

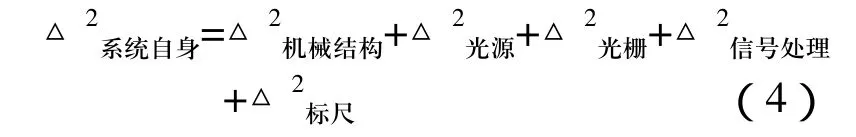

系統自身誤差主要由機械結構誤差、光源誤差、光柵誤差、信號處理誤差和標尺誤差等五部分組成。系統自身誤差構成表達式如式(4)所示。

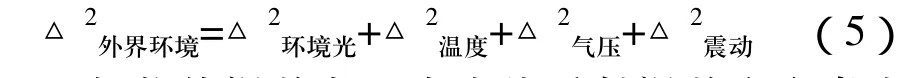

外界環境誤差主要由環境光誤差、溫度誤差、氣壓誤差和震動誤差等四部分組成。外界環境誤差構成表達式如式(5)所示。

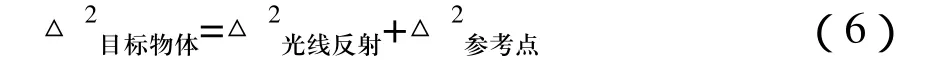

目標物體誤差主要由光線反射誤差和參考點誤差兩部分組成。目標物體誤差構成表達式如式(6)所示。

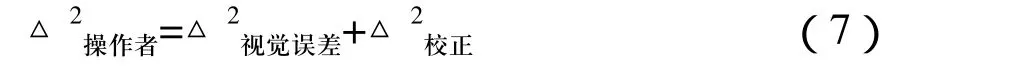

操作者誤差主要由視覺誤差和校正誤差兩部分組成。操作者誤差構成表達式如式(7)所示。

2.2 曲面重構過程精度分析

2.2.1 曲面重構過程

曲面重構包括兩個階段,第一階段為單個曲面片的擬合階段;第二階段為構成模型的所有曲面片間的拼接階段。

2.2.2 曲面重構過程誤差分配

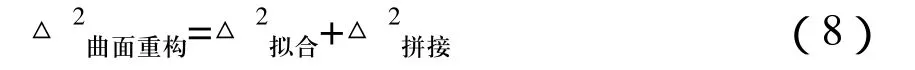

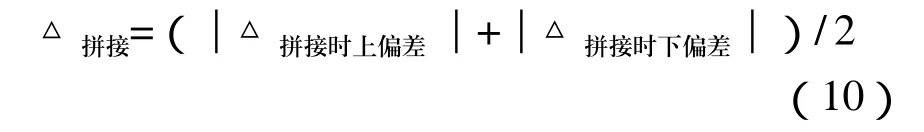

曲面重構過程中,誤差分配主要由單個曲面片的擬合誤差和構成模型的所有曲面片間的拼接誤差兩部分組成。曲面重構誤差構成表達式如式(4)所示。

在逆向工程中,要求重構曲面盡量逼近數據點云,因此可以把點云看作為理想輪廓面,重構曲面看作為實際輪廓面,輪廓度公差值等于兩倍的重構誤差[8]。單個曲面片的擬合誤差等于該曲面片在擬合時,上偏差與下偏差之和的一半。擬合誤差構成表達式如式(5)所示。

構成模型的所有曲面片間的拼接誤差等于曲面片間在拼接時,上偏差與下偏差之和的一半。拼接誤差構成表達式如式(6)所示。

2.3 基于三維掃描儀的逆向開發精度影響因素

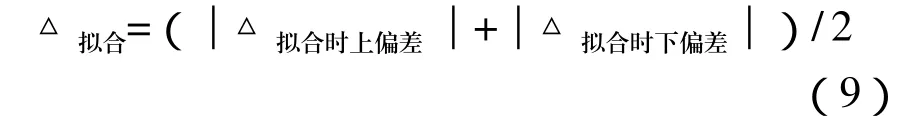

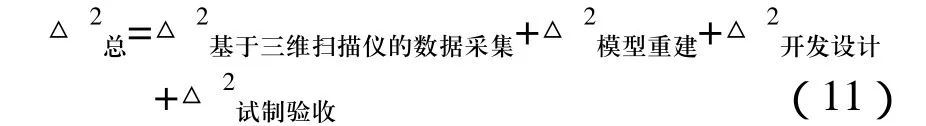

基于三維掃描儀的逆向產品開發過程中,精度控制也是由基于三維掃描儀的數據采集階段精度控制,模型重建階段精度控制,開發設計階段精度控制,試制驗收階段精度控制等四部分組成,但數據采集精度是基于三維掃描儀的,不同于三坐標測量儀。同理,基于三維掃描儀的逆向產品開發過程誤差分配也是由上述四部分組成。

基于三維掃描儀的逆向產品開發總誤差構成表達式如式(11)所示。

式(11)中,基于三維掃描儀的數據采集誤差構成表達式如式(12)所示。

式(12)中,原型誤差構成表達式如式(13)所示。

式(11)中,模型重建誤差構成表達式如式(14)所示。

3 實例

基于逆向工程的產品開發過程中,精度影響因素復雜,需要控制每個環節的精度并合理分配誤差,才能開發出滿足精度要求的產品。

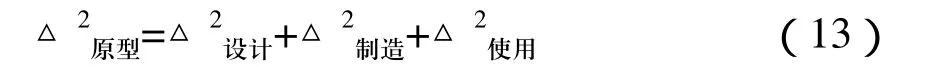

煤礦用某葉輪葉片模具如圖3所示,對其進行基于三維掃描儀的逆向開發全過程精度要求為0.10mm。根據基于三維掃描儀的逆向產品開發總誤差構成表達式,平均分配其誤差,基于三維掃描儀的數據采集誤差、模型重建誤差、開發設計誤差和試制驗收誤差均應控制在0.05mm以內。

圖3 煤礦用某葉輪葉片模具

由于基于三維掃描儀的數據采集誤差為0.077mm,誤差偏大;開發設計誤差一般控制在0.02mm左右,試制驗收誤差一般控制在0.01mm左右。根據基于三維掃描儀的逆向產品開發總誤差構成表達式,模型重建誤差應該控制在0.06 mm以內就可達到產品開發過程的整體精度。

通過模型重建誤差的補償,可以調整逆向產品開發過程的整體精度。結合平均分配逆向開發總誤差時,模型重建誤差的控制范圍,只要模型重建誤差控制在0.05mm以內,葉片模具逆向開發整體精度就可以滿足要求。

4 結論

精度控制是逆向工程研究的一項重要內容,更是逆向產品開發全過程中的關鍵問題。本文提出了基于三維掃描儀的逆向產品開發全過程中的數據采集、模型重建、開發設計、試制驗收四個階段的精度影響因素,重點分析了三維掃描儀的數據采集誤差原因,為控制逆向產品開發全過程的精度提供依據。

[1] 高貫斌,王文,林鏗,等.基于RBF神經網絡的關節轉角誤差補償[J].機械工程學報,2010,46(12):20-24.

[2] 位恒政,王為農,裴麗梅,等.基于步距規的坐標測量機的誤差補償方法[J].儀器儀表學報,2010,31(10):2374-2380.

[3] 黃風山,錢惠芬.三坐標測量機驅動的攝像機標定技術[J].光學精密工程,2010,18(4):952-957.

[4] 閆勇剛,李艷琴,趙俊偉.柔性三坐標測量臂幾何誤差修正[J].測控技術,2010,29(5):93-96.

[5] 王淑玉,徐錚,邵華.基于三角網格法的測頭半徑補償方法的研究[J].制造業自動化,2010,32(8):81-84.

[6] 金永君,延寶.三維光學掃描測量系統的研究和應用[J].實驗室研究與探索,2009,28(8):39-41.

[7] 孟凡文,祿慎,羅麗萍.逆向工程光柵投影點云模型配準技術的研究[J].機床與液壓,2010,38(15):1-4.

[8] 紀小剛.增壓器葉輪逆向工程中的關鍵技術研究[D].南京:南京理工大學,2006.