基于Profibus-DP現場總線的礦井提升機控制系統

成夢玲 龐科旺 司玉華

(江蘇科技大學電子信息學院)

礦井提升機在礦上擔負著運輸礦石、設備和礦山人員的任務,是礦山的主要設備之一,它的可靠性和安全性對礦山的生產起著重要的作用,目前我國大多數提升機采用繼電器-接觸器控制方式,這種系統控制繁瑣、安全性低并且效率低,直接影響到礦山生產。

當今社會的計算機、通信及智能控制發展越來越快,研究現場總線在礦井提升機控制系統中的應用是解決提升機控制系統問題的重要途徑。現場總線技術的應用,比傳統模擬信號控制的系統具有更高的數字化和智能化的特點,使系統可靠性和準確性都有所提高,其中Profibus-DP現場總線[1]是全數字化、專為自動控制系統設計的通信網絡,使用它可以將系統中分散的設備進行集中管理,提高數據傳輸率,并且采用1條電纜線掛接多個設備的形式,不僅便于系統的擴展,還可節省了設備的安裝、維護。系統采用主從式的配置完成數據通訊,主站與從站都選用西門子的S7-300 PLC,通過Profibus現場總線完成PLC的通訊以及與上位機的通訊,因此,Profibus-DP現場總線在礦井提升機控制系統的應用將使系統更加簡便、安全與可靠。

1 Profibus-DP總線控制系統結構

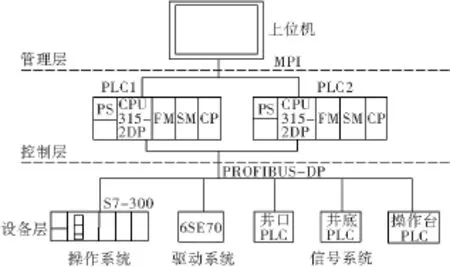

礦井提升機采用Profibus-DP現場總線控制系統[2],其網絡拓撲結構圖如圖1所示,系統可分為管理層、控制層和設備層,各個層次介紹如下。

圖1 提升機網絡拓撲結構

(1)管理層。由工控計算機組成,通過設備層、控制層將現場信息送到管理層進行監控,使系統實時監控提升機的狀態、報警顯示等。

(2)控制層。由PLC1與PLC2組成冗余系統,PLC1實現行程控制,PLC2實現控制保護,它們利用DP端口,通過屏蔽雙絞線連接,構成Profibus-DP網絡,負責現場數據采集并向管理層發送相關信息,同時執行設備層的控制命令、系統的參數設定。

(3)設備層。由變頻器、信號系統PLC以及現場信號輸入設備組成,它們作為系統的從站,完成信號的采集。

2 控制系統設計

礦井提升機控制系統包括上位機監控系統、主控系統、驅動系統、制動系統和信號系統組成,各個系統介紹如下。

(1)上位機監控系統。以上位機為核心,監控現場工作狀態,通過上位機從現場采集數據,并將數據傳輸到人機界面中顯示出來,顯示包括系統狀態、速度曲線、當前故障報警、故障記憶等,并且統計提升機的提升量,產生報表。上位機在系統中起到監視控制整個提升機系統工作過程的作用。

(2)主控系統。主控系統由控制PLC和控制保護PLC構成的冗余系統組成,都采用西門子S7-300 PLC,控制PLC作為行程控制系統,完成提升機系統的通訊控制、信號處理及行程控制,產生S形速度給定曲線;控制保護PLC作為提升機操作保護系統,根據外部輸入的模擬量、數字量和脈沖等信號完成提升機的啟動、運行、停車等邏輯控制與保護。

(3)驅動系統。采用變頻調速器6SE70完成對提升機的調速功能,主要是響應現場數據,接受操作系統的命令并執行相應的調速任務,進行電壓、電流檢測和顯示,通過軟件設定所需的S形速度曲線,完成提升機的控制與運行狀態監視。

(4)制動系統。制動系統由液壓站與盤式制動器構成,其作用是在提升機減速停車或緊急制動時,剎住卷筒,使提升機安全制動,迅速停車,在提升機靜止時進行液壓抱閘,其可靠性直接影響提升機的安全運行。

(5)信號系統。根據提升機的工作狀況,井口和井底提升容器位置狀態,人員、設備是否準備就緒向提升機控制系統發出動作信號,當井下信號根據需要輸入相應信號后,通過遠程系統將信號發送到井口信號臺,井口根據信號提示發出相應信號,當2個信號一致時,有效信號由井下信號臺傳送到司機信號臺,由司機在操作臺進行控制。

3 系統通訊配置

提升機系統的通訊[3-4]主要有主-從PLC間的通訊、PLC與變頻器的通訊以及上位機與PLC的通訊。

(1)上位機與PLC的Profibus通信。計算機中安裝通訊卡CP5611與西門子S7-300 PLC集成MPI接口通過電纜線構成MPI通訊系統,在工控計算機上打開組態軟件建立WinCC項目,在變量管理器中添加通訊驅動程序SIMATIC S7 Protocol Suite,在其MPI下建立PLC的連接并設置MPI地址參數,PLC中地址必須與MPI設置的保持一致,再在組態好的PLC下設置標簽,將WinCC與PLC間要通訊的數據定義標簽并打開WinCC圖形編輯器,在圖形編輯器進行繪圖,將現場設備與繪圖中對象相連,即可完成上位機的監控及其與PLC的通訊。

(2)PLC與PLC的Profibus通信。控制PLC與控制保護PLC都采用帶有DP接口的CPU 315-2DP,將 PLC主站和從站通過網絡線、中繼設備RS485、終端適配設備相連,組成Profibus的主-從通訊,在STEP 7中將其總線地址設置成2和6,并對硬件進行配置,將配置好的硬件進行下載,使2個PLC構成總線網絡系統進行通訊。

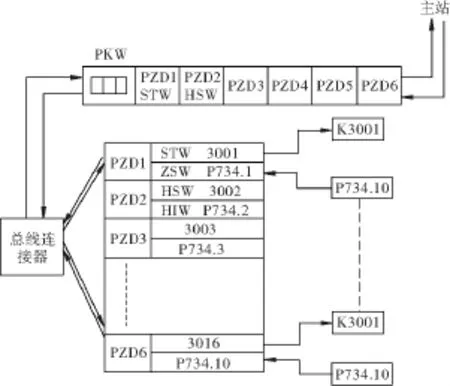

(3)PLC與變頻器6SE70的Profibus通信。主控PLC、控制保護PLC組成的控制系統與變頻器6SE70采用主-從通訊[5],主控PLC、控制保護的冗余系統PLC作為主站,變頻器6SE70作為從站,將其Profibus網絡地址設為4。PLC與6SE70總線通訊數據包括參數區PKW與過程數據區PZD,在它們進行通訊時,首先確認變頻器的狀態字,使變頻器工作狀態正常,再根據控制字設定頻率值,由PLC負責對信息的發送、讀取狀態的監控,同時讀取通訊信息。

PLC與變頻器的通訊如圖2所示,由變頻器由傳送至PLC用于讀變頻器的數據在參數P734.1~P734.10中設置,傳送的數據包括狀態字、電機電流和變頻器的實際速度等;PLC傳送至變頻器用于寫變頻器的數據存放在K3001~K3016的16個字節中,包括控制字、速度給定等數據,只要將這些字節與變頻器的啟動、停止控制字相連即可完成通訊。

圖2 PLC與6SE70變頻器的通訊

4 提升機控制系統軟件設計

提升機系統軟件設計[6-7]有上位機和下位機的設計,上位機軟件的設計采用西門子WinCC 6.0實現,接收下位機的信息并在工控機上顯示實際運行情況,對提升機進行監控;下位機軟件的設計采用西門子S7-300 PLC的STEP 7 V5.3編程軟件實現,可以設定提升機運行參數、查詢故障及在線監測,并將現場信息送給上位機實現監控。

4.1 上位機軟件設計

上位機選用西門子的工控計算機,組態軟件選用西門子WinCC 6.0,計算機中安裝通訊卡CP5611與西門子S7-300 PLC集成MPI接口通過電纜線構成MPI通訊系統,在工控計算機上打開組態軟件建立WinCC項目,在變量管理器中添加通訊驅動程序SIMATIC S7 Protocol Suite,在其MPI下建立PLC的連接并設置MPI地址參數,PLC中地址必須與MPI設置的保持一致,再在組態好的PLC下設置標簽,將WinCC與PLC間要通訊的數據定義標簽并打開WinCC圖形編輯器,在圖形編輯器進行繪圖,將現場設備與繪圖中對象相連,即可完成上位機的監控及其與PLC的數據交換。

上位監控系統主要用于顯示提升過程、主要參數的數字量以及提升機運行情況,監控畫面由控制系統結構圖、系統狀態圖、電流曲線圖、速度曲線圖、液壓系統圖、故障判斷及診斷、故障報警及故障保存、安全回路、報表管理和系統參數設置,可實現對提升機控制系統的提升容器位置、速度曲線、運行電流、液壓站、電機等運行狀態的監控,還能通過故障判斷畫面對故障報警信息找出故障原因,對礦山提升產量、提升次數等數據進行報表統計,提高了礦山的生產效率及提升機系統的安全可靠性。

4.2 下位機軟件設計

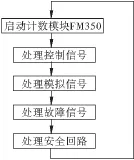

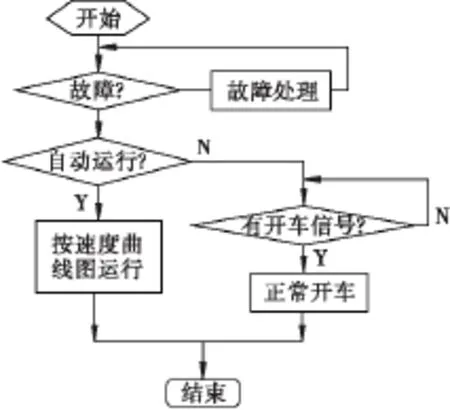

(1)S7-300 PLC的軟件配置。系統的S7-300 PLC采用編程軟件STEP 7完成編程,主要由用戶程序組織塊OB、功能塊FB、功能FC和數據塊DB組成,FB和FC是OB子程序,系統的PLC程序采用了組織塊OB1、計數模塊,各個組織塊流程如圖3、圖4所示。其中OB1為循環運行組織塊,用來存放用戶程序,程序需要執行時在OB1中調用;計數模塊子程序流程圖如圖4所示,系統利用計數模塊子程序讀取提升機實際脈沖值,對其計算得到提升機的位置及速度。

圖3 OB1程序流程

圖4 計數模塊子程序流程

(2)程序結構的設計。系統PLC程序的OB1是用戶主程序部分,提升機系統主程序流程圖如圖5所示,在系統進行初始化后,檢測是否有開車信號,若有信號,進行開車準備并按照速度曲線運行,完成速度行程的計算;系統未檢測到開車信號,對系統進行安全檢查、故障檢測并處理,使其能正常運行,完成提升工藝。

圖5 提升機主程序流程

5 結語

將Profibus-DP現場總線應用到礦井提升機控制系統中,以智能化和數字化的控制設備為網絡節點,通過現場總線通訊完成提升機的數據交換,使系統的性能穩定性、安全可靠性和生產效率都有所提高,簡化了系統,降低了故障率,同時也克服了數據傳輸受硬件影響的缺點,并且可以監控系統的運行。Profibus-DP現場總線的應用將為礦山帶來較大的控制便利和經濟效益。

[1] 王慧鋒,何衍慶.現場總線控制系統原理及應用[M].北京:化學工業出版社,2006.

[2] 馮建民,王貴鋒.PROFIBUS-DP在礦井提升電控系統的應用[J]. 電氣傳動自動化,2008,25(5):40-43.

[3] 羅金盛.BUS-DP總線在提升機控制系統中的應用研究[J].金屬礦山,2009(11):108-213.

[4] 安連祥,程 樂.基于PROFIBUS-DP的提升機自動化系統的設計[J]. 金屬礦山,2010(8):725-729.

[5] 陽勝峰.西門子S7-300/400 PLC技術學習[M].北京:機械工業出版社,2011.

[6] 陳懷忠.PROFIBUS-DP現場總線在礦井提升電控系統的應用[J]. 煤礦機械,2006,27(9):94-98.

[7] 李利青,李愛旺.PLC在礦井提升機控制系統中應用[J].煤,2007,16(3):65-70.