粘膠長絲烘干設計思路

侯燕來

(南京化纖股份有限公司,江蘇南京 211500)

1 設計前現狀

我公司未搬遷時長絲一分廠原有長絲烘干機一臺半,計有烘干隧道3道,年產量最高時達到6000噸/年。經過技術人員改造增加烘干區分,最多的時候達到12個區分,對循環風機和排濕風機也增加了功率,烘干溫度也達到90℃,但烘干效果并不是太理想。2007年公司整體搬遷后,我們根據以前的生產情況,對烘干設備的設計進行了優化。

2 新烘干機設計改進[1]

廠房為一層,柱網間距為7.5×6.0 m,層高為5.5 m,產量設計為年產1萬噸粘膠長絲。根據以前的對R 611 A型烘干機的改造經驗,擬采用4臺雙隧道烘干機,并將烘干區分由7個區提高到10個區分,烘干機總結構長度達到51 m。土建設計根據工藝要求進行相應的調整,對烘房的結構,設備的布置和烘干儀表的預留做好相應的設計。

所處理的粘膠長絲絲餅為R 535 A半連續紡絲餅,規格為:外徑170 m m,內徑125 m m,高度130 m m,絕干重約為490 g,經過壓洗處理,經過高速離心脫水后絲餅回潮率在150%。脫水后的絲餅用鋁棒6個一組串在放置在烘干車輛上進行烘干處理。

3 烘干原理[2]

絲餅烘干效果和水分蒸發速度主要因素一般與以下幾點有關:

(1)絲餅的初始回潮率的高低,絲餅脫水不充分,回潮高則不易烘干。

(2)絲餅的厚度和均勻性對烘干效果影響也不容忽視,厚絲餅難以烘干易產生潮絲餅。

(3)烘干溫度過高,風力不勻會影響干燥速度,對染色的檔差也會有大影響。

(4)環境的空氣溫度及水分的含量對烘干的效果也產生顯著的影響。

(5)烘干機內熱風流速小,排風量小烘干效果差,但過大的排風量造成能耗的增加,也不經濟。

(6)熱風循環存在短路或死角,造成熱能達不到充分利用。

纖維的表面的水分可以自由蒸發,其蒸發速度與空氣的溫濕度和運動速度有關,較高的空氣溫度和較小的濕度及流動速度快,都可以提高纖維表面的水分蒸發速度。

纖維內部的水分蒸發。是先由纖維內部擴散到它的表面上來,此擴散速度是個變量,特定的纖維都有臨界干燥溫度,高于此溫度,纖維表面就會過干的現象,烘干效果反而不理想,一味提高溫度并不能有效提高干燥速度,烘干溫度不宜過高,適當延長烘干時間有利于降低能源消耗和提高纖維的內在質量。根據以上的烘干的特性,烘干各區溫度控制如下:1-10區65℃65℃68℃70℃ 72℃ 74℃ 72℃ 70℃ 68℃ 65℃。

4 其它設計

其余烘干各烘干單元的設計基本上還是采用4-72-11-6 C風機,并未對風機進行增加功率的改造,推進器的設計仍然采用原廠家設計形式即S K式推進器,烘房的內部高度提高50 m m,這是為了烘干車多裝絲餅。

為了保證室外空氣能有效地對流,我們在烘干出口屋頂設了天窗,保證空氣能補充和對流。

保溫則采用兩種,烘房側面用100 m m巖棉保溫,機頂和風機風管用珍珠巖加保溫砂漿,強度較高可保證維修的時候不易損壞。

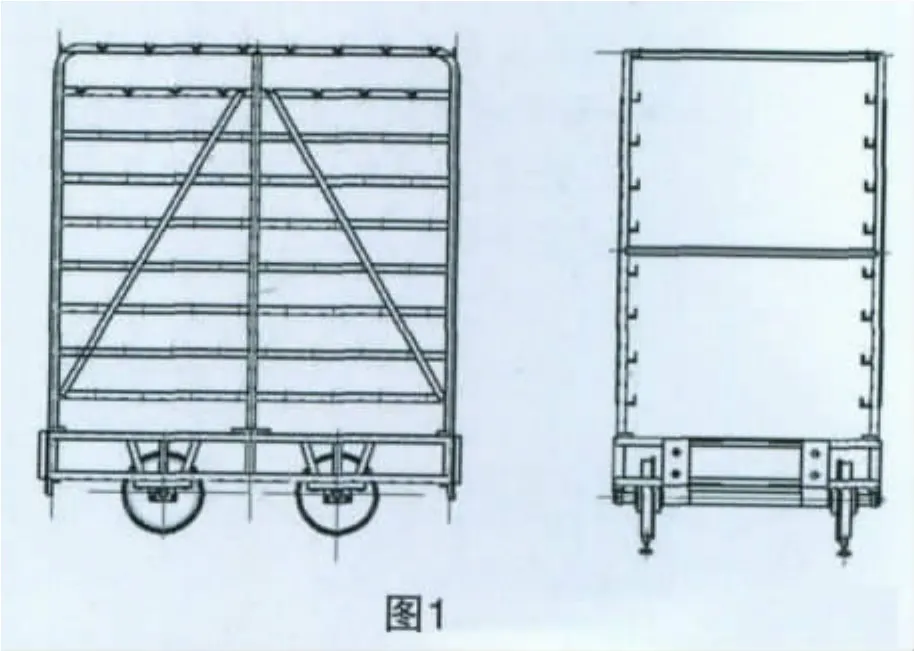

為了保證充分的烘干時間,我們通過對烘干車進行改造,提高烘干車的絲餅裝載量來提高烘干時間烘干車由原來的6層和7層改成9層,每烘干車最多能裝絲餅72桿,每桿穿6個絲餅,每車可裝絲餅432只絲餅。這樣每臺烘干能力達到:

M=(333×490×432×4×24×30×1.13×0.95)/(70×1000×1000)=3113 t/y,圖1是改進后的烘干車輛[1](原設計為6-7層)。

4臺烘干機總生產能力達到1.24萬/年,事實上生產能力經常只有10000噸左右,烘干時間可以達到90小時。

烘干經過這樣設計后,烘干能力具有很大的操作彈性,有利于生產中根據產量對裝車絲餅數及烘干溫度進行調節。實際使用中,烘干溫度低至74℃,絲餅染色均勻性能達到4級,同時烘干均勻性好,產品的回潮率一般可以在5%左右,烘干效果良好,能達到工藝的要求,同時蒸汽的消耗量也很低。

5 結論

通過對粘膠長絲烘干機的烘干烘房的加區,提高烘干機的生產能力的同時,增加烘干車的裝車量,兩種措施同時實施可以有效地增加設備的生產能力,并此設計已在實踐中得到應用,被證明是行之有效的設計思路。

[1]黃家玉.人造纖維工廠裝備[M].第1版.青島:青島海洋出版社.1993:425

[2]程基沛,黃家玉,許少石.粘膠纖維生產問答[M].第1版.北京:紡織工業出版社.1987:217