軸承鋼球化退火工藝優(yōu)化試驗(yàn)

曾海霞, 楊佳

(江陰興澄特種鋼鐵有限公司,江蘇 江陰 214429)

1 引言

軸承鋼主要用于制造滾動(dòng)軸承滾珠、滾柱和套圈及一些高速旋轉(zhuǎn)的高負(fù)荷機(jī)械零部件,因此要求軸承鋼具有高強(qiáng)度、均勻的高硬度、高彈性極限、高接觸疲勞強(qiáng)度、高的耐磨性和一定的韌性。通過(guò)控軋控冷加工的軸承鋼往往不能達(dá)到上述的要求,必須安排合理的熱處理工藝才能使軸承鋼具有良好的性能。球化退火是其熱處理過(guò)程中的關(guān)鍵工藝,直接影響軸承鋼使用的可靠性和壽命及其加工性能。軸承鋼球化退火的周期長(zhǎng),通常為10~16h甚至更長(zhǎng),使得軸承鋼的生產(chǎn)效率降低。在滿足性能要求的條件下,合理提高球化退火的速度,對(duì)軸承鋼生產(chǎn)效率的提高具有重要意義。

2 試驗(yàn)用原料

本試驗(yàn)用原料為控軋控冷GCr15φ32棒材,選取同一煉鋼爐號(hào)軋材共計(jì)40t進(jìn)行試驗(yàn)。

3 退火工藝方案

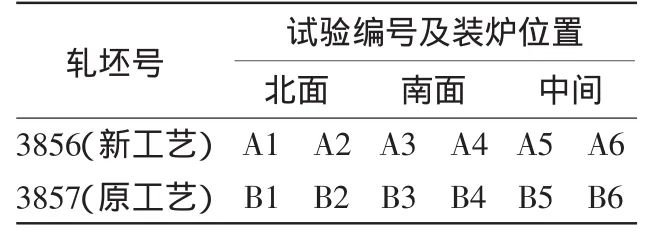

表1 退火工藝方案

(1)將試驗(yàn)料分成二個(gè)批號(hào),其中一個(gè)批號(hào)按原工藝退火,軋批號(hào)為3857;另一個(gè)批號(hào)按試驗(yàn)工藝退火,軋批號(hào)為3856。具體方案見(jiàn)表1。

(2)指定5#爐退火,裝爐量≤1200kg/m,速度由原來(lái)的4.2m/h提高到4.6m/h,退火速度提高5%。

4 實(shí)驗(yàn)結(jié)果及分析

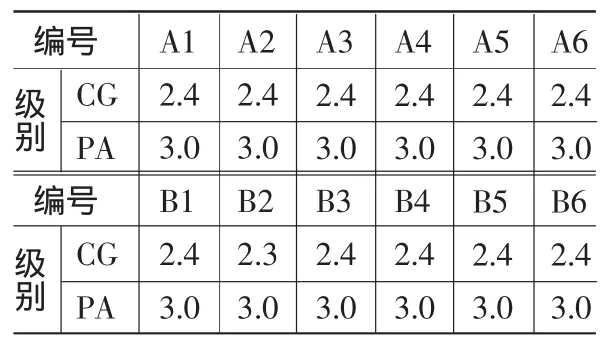

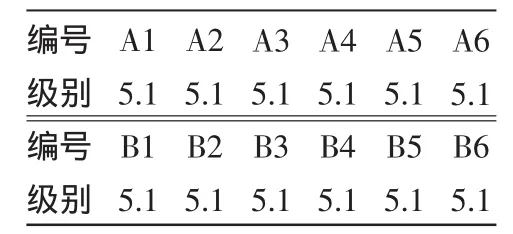

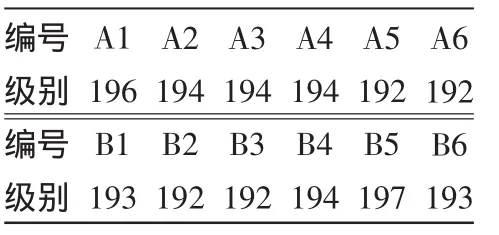

表2 球化組織(SEP 1520-1998,心部區(qū)域20%D)

對(duì)兩組實(shí)驗(yàn)材料的球化組織、碳化物帶狀、碳化物網(wǎng)狀及硬度做了檢測(cè)(碳化物檢測(cè)標(biāo)準(zhǔn)為SEP1520,硬度檢測(cè)標(biāo)準(zhǔn)為GB/T 231.1-2009),對(duì)比分析各檢測(cè)項(xiàng)目,實(shí)驗(yàn)檢測(cè)項(xiàng)目數(shù)據(jù)如表2所示。

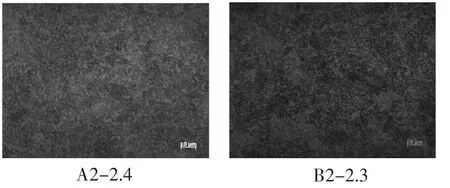

球化組織檢測(cè)對(duì)比結(jié)果:新舊工藝未見(jiàn)明顯差異。

碳化物帶狀組織檢測(cè)結(jié)果:新舊工藝符合要求,未見(jiàn)明顯差異。

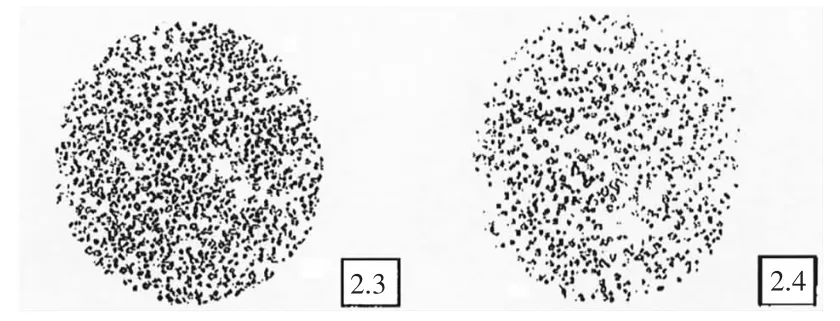

圖1 球化組織標(biāo)準(zhǔn)評(píng)級(jí)圖(SEP 1520-1998)[1]

圖2 實(shí)驗(yàn)試拍球化組織照片

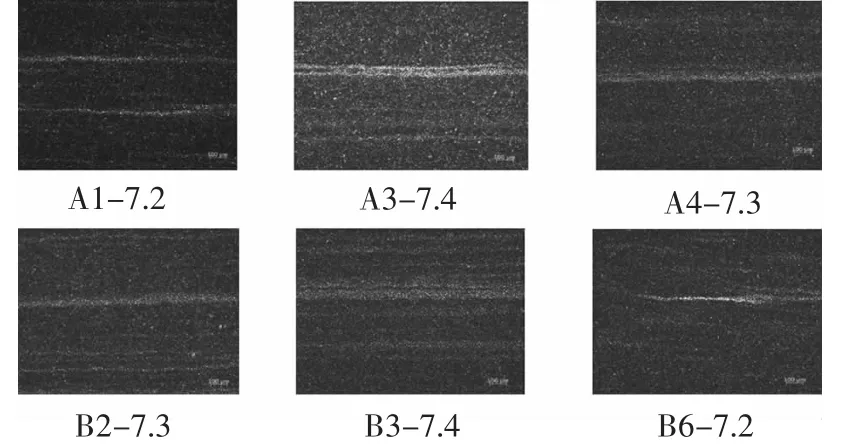

表3 碳化物帶狀

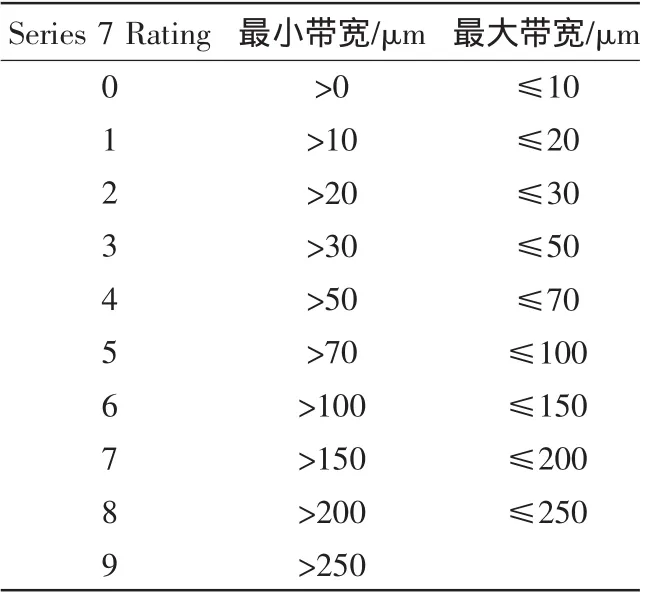

表4 帶狀評(píng)級(jí)標(biāo)準(zhǔn)(企業(yè)標(biāo)準(zhǔn))

圖3 實(shí)驗(yàn)試拍碳化物帶狀組織照片

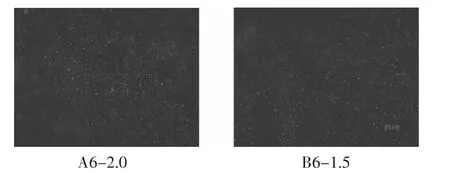

基于原來(lái)的試驗(yàn)檢測(cè)標(biāo)準(zhǔn)GB/T18254對(duì)碳化物網(wǎng)狀進(jìn)行評(píng)級(jí),結(jié)果如表6所示。

表5 碳化物網(wǎng)狀(SEP 1520-1998)[1]

表6 碳化物網(wǎng)狀評(píng)級(jí)結(jié)果

圖4 碳化物網(wǎng)狀標(biāo)準(zhǔn)評(píng)級(jí)圖(GB/T 18254-2002)[2]

圖5 實(shí)驗(yàn)試拍碳化物網(wǎng)狀照片

碳化物網(wǎng)狀組織檢測(cè)結(jié)果:新舊工藝符合要求,未見(jiàn)明顯差異。

硬度檢測(cè)結(jié)果:新舊工藝符合要求,未見(jiàn)明顯差異。

表7 硬度(GB/T 231.1-2009)

5 結(jié)論

此次試驗(yàn)把退火速度提高了5%,從各項(xiàng)檢測(cè)結(jié)果來(lái)看,球化組織、碳化物帶狀、碳化物網(wǎng)狀、硬度數(shù)據(jù)都合格,新舊工藝之間沒(méi)有明顯區(qū)別。因此退火速度提高5%,符合標(biāo)準(zhǔn)要求,而總時(shí)間在原來(lái)的基礎(chǔ)上減少了4.5%,可以提高生產(chǎn)效率。

[1]SEP 1520-1998,Microskopic examination of cabide structure in steels by means of diagram[S].

[2]GB/T 18254-2002,高碳鉻軸承鋼[S].

[3]楊紅波,趙西成,王慶娟,等.GCr15軸承鋼周期球化退火工藝的改進(jìn)[J].金屬熱處理,2012,37(5):74-76.

[4]王一謙,黃貞益,李佑河,等.GCr15軸承鋼球化退火工藝研究[J].金屬熱處理,2012,27(6):38-41.

[5]崔忠圻.金屬學(xué)與熱處理[M].北京:機(jī)械工業(yè)出版社,2003.