纖維鋪層對復合材料槳變形規律的影響

黃 政,熊 鷹,孫海濤

(海軍工程大學艦船工程系,湖北 武漢 430033)

0 引言

復合材料螺旋槳可根據所承受的載荷自適應地改變自身形狀,相應調整側斜、縱傾和螺距分布,進而改善螺旋槳在不同工況時的綜合性能,提高推進效率。

關于復合材料螺旋槳的研究,國內外已經有了相應進展。臺灣李雅榮通過基因遺傳算法對鋪層方向為0°,90°,±45°的復合槳進行了優化設計,相比于一般優化減少了運算量[1-2]。還對2種優化材料鋪層進行了試驗研究,比較不同進速下推力扭矩系數及效率,得出性能提高與螺旋槳幾何參數的關系[3]。Yin L.Young等研究了自彎扭復合材料槳的優化設計,通過基因遺傳算法針對來流速度和材料纖維角度進行優化[4],并對5474槳進行了螺距與進速系數的變化規律研究[5]。臺灣林俊杰利用有限元法和升力面法對槳葉對稱與平衡和非平衡鋪層進行了研究[6]。N.L.Mulcahy等研究了不同材料對螺旋槳的影響[7],發現材料纖維角度與基準角度相差-45°,+45°,+90°交叉時,在不同進速系數下都可相應提高復合槳的效率。梅志遠等研究了夾芯復合材料的結構和強度[8]。

本文采用面元法和有限元法相結合的流固耦合算法,設計幾種不同方式的纖維鋪層,計算出相應槳的水動力性能,并通過對比得出纖維鋪層對復合槳水動力性能的影響。研究在不同纖維鋪層時復合材料槳葉變形的側斜、縱傾、螺距的變化規律。在今后研究不同工況下復合槳的性能變化,及預變性設計中方便借鑒。

1 鋪層設計及變形規律

纖維的鋪層方向主要圍繞槳葉側斜展開,對單一材料一種纖維鋪層方向的研究發現,纖維鋪層方向與側斜方向一致時,槳葉易于發生扭轉,可用于改變螺距分布以迎合進流方向,進而提高螺旋槳的水動力性能。根據此結果研究了單一材料多角度纖維組合鋪層對水動力性能的影響,得出多角度纖維交叉鋪層亦有利于提高螺旋槳水動力性能。在研究2種材料的多角度纖維組合鋪層狀況時發現,2種材料在槳葉側斜±45°范圍內的交叉鋪層對螺旋槳水動力性能提升更明顯。

1.1 4382槳的纖維鋪層

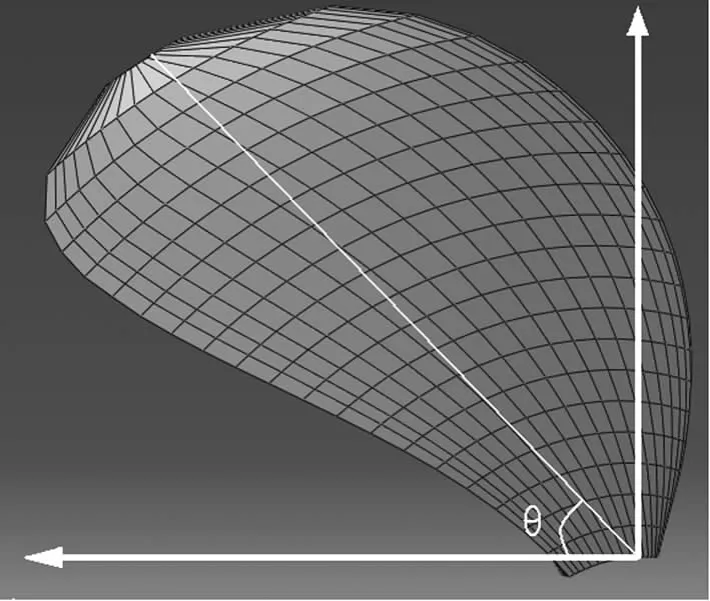

4382槳最大側斜為36°,利用面元法對其進行20×20劃分 (見圖1),直徑取為2.8 m,設計工況下進速系數J=0.889,纖維鋪層角度θ如圖1所示。

圖1 4382槳葉20×20單元Fig.1 The 20×20 element distribution of propeller 4382

1)常規金屬槳的水動力性能計算結果為:推力系數KT=0.21505,扭矩系數10KQ=0.45204,效率η=0.67310。

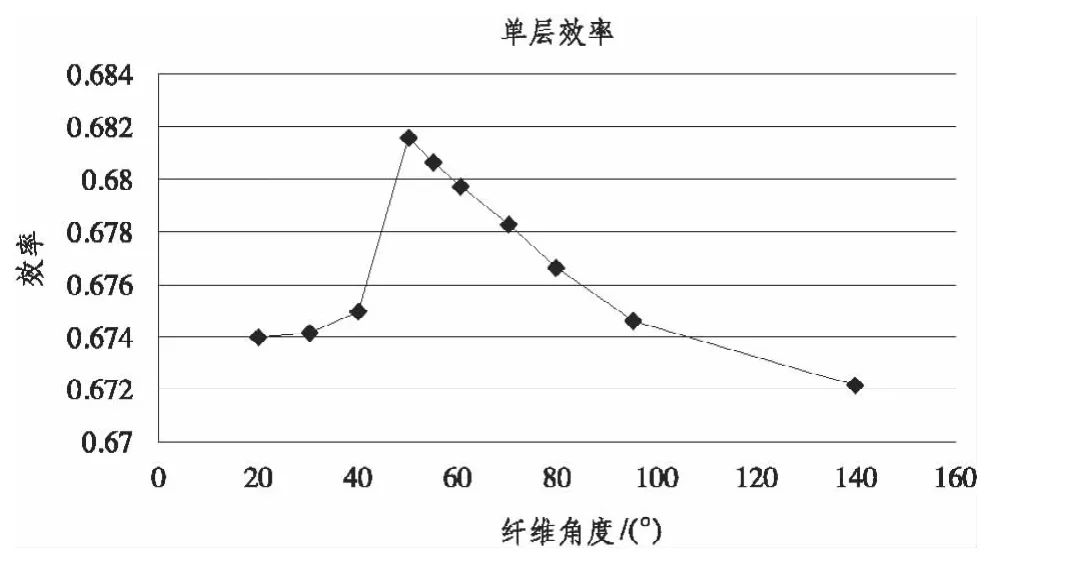

2)單一材料單層纖維鋪層時,使用Graphite/epoxy,設置了角度為 20°,30°,40°,45°,50°,55°,60°,80°,95°,140°的纖維鋪層方向,不同鋪層方向的效率如圖2所示。最終發現,纖維角度從20°~140°時,復合槳的效率先增加后減少。當纖維鋪層方向與槳葉最大側斜相一致時,即θ=50°時,推力系數 KT=0.22127,扭矩系數10KQ=0.45931,效率η=0.68162為最高,比常規金屬槳提高0.85個百分點。故其推力和扭矩均增加,而推力增加更為明顯,致使效率增加。

圖2 4382槳單層纖維鋪層的效率Fig.2 The efficiency of single angle

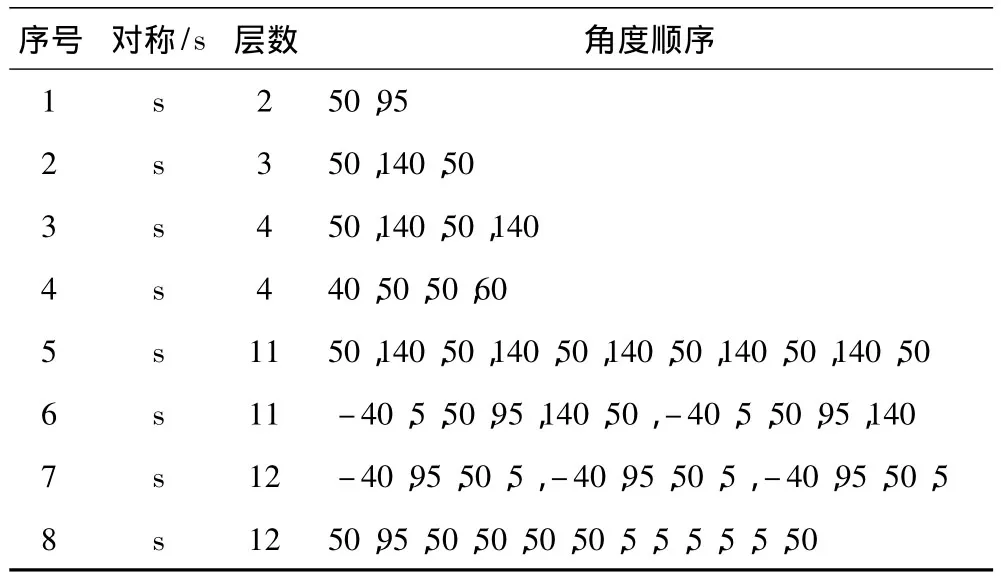

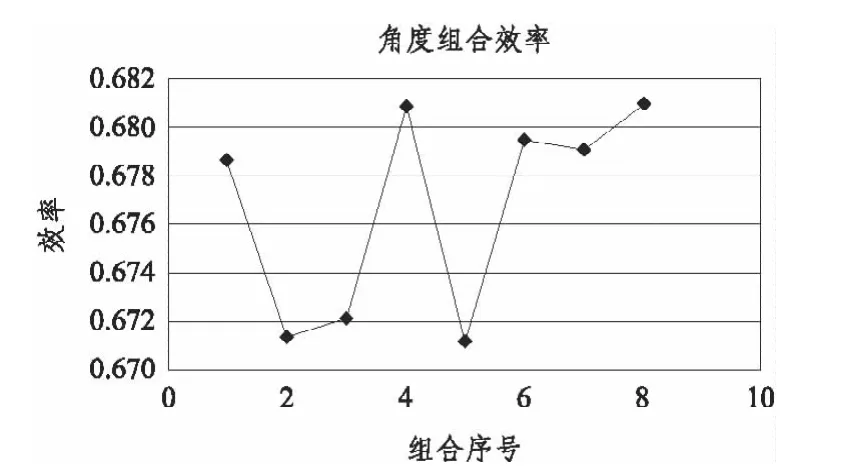

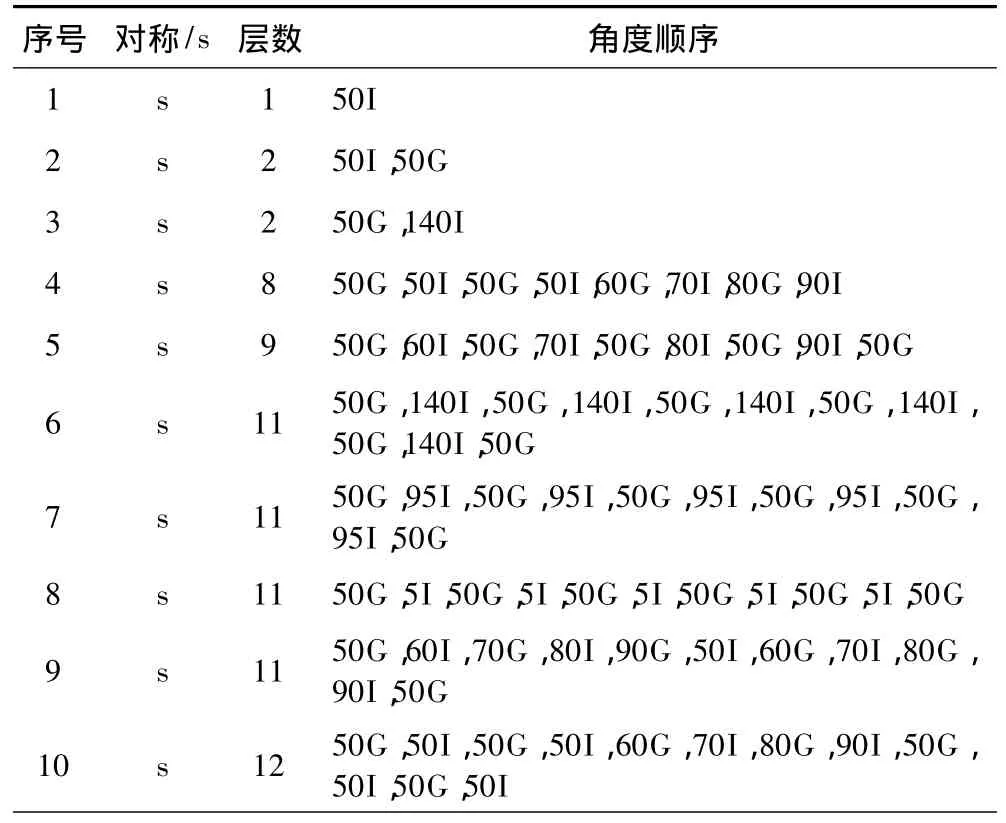

3)多層數結合角度組合時,設置了8種對比組合方式 (見表1)。

表1 4382多角度鋪層組合Tab.1 Combination fiber stacking sequence of several angles

對應計算結果見圖3,可見鋪層方式4,6和8效率最高,分別為:η4=0.68086,η6=0.67954,η8=0.68103。可見各層纖維角度 5°,50°和 95°即圍繞側斜角相差±45°交叉鋪層可提高螺旋槳效率。而方式2,3,5是層數不同情況下的效率對比,可見層數對復合槳效率影響不大。本組鋪層也呈現出推力和扭矩均增加,而推力增加更為明顯,致使效率增加。

圖3 4382槳的角度組合效率Fig.3 The efficiency of several angles

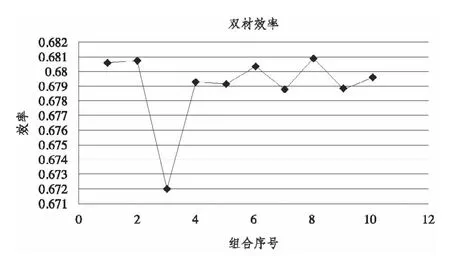

4)雙材 Graphite/epoxy與 IM6/epoxy交叉鋪層,并結合角度的組合,如表2所示。

表2 4382雙材角度交叉鋪層組合Tab.2 Combination fiber stacking sequence of several angles with two materials

圖4 4382槳的雙材鋪層效率Fig.4 The efficiency of fiber stacking sequence of several angles with two materials

由圖4可見,方式1,2,6,8組合以5°,50°為主進行雙材交叉鋪層,效率最高,均高于0.68;方式 4,5,7,9,10 組合以 50°,60°,70°,80°,90°為層,兼顧側斜方向±45°內角度的交叉組合,其推力和扭矩均增加,而推主進行雙材交叉鋪層,效率也都較前2組效率高;情況3因其90°交叉且只有2層而呈現效率略低。可見2種材料的交織鋪力增加更為明顯,致使效率增加。

1.2 不同纖維鋪層下復合槳的變形規律

以上設計了不同方式的材料纖維鋪層,并得出其對復合槳水動力性能的影響規律。下面針對螺旋槳在水流壓力差下產生的變形規律做進一步的探討。即根據變形后的槳葉面元節點坐標反求側斜角、螺距角和縱傾,形成各半徑處的變化曲線,研究其在不同纖維鋪層下的變化規律。

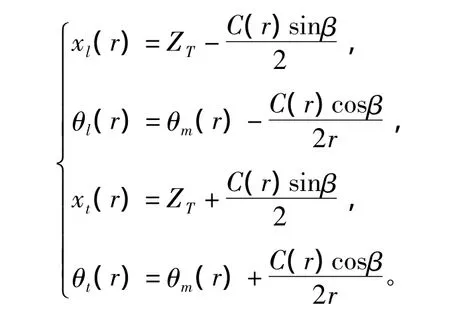

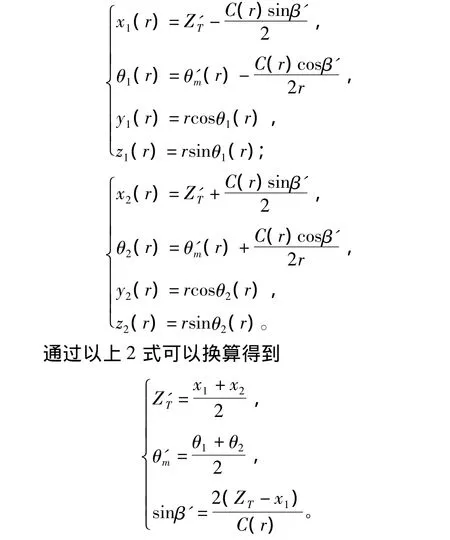

設槳葉半徑r處的切面弦長中點角坐標為θm(r),軸向坐標為xm(r),β為幾何螺距角,c為弦長,z為縱傾。槳葉r半徑處導邊和隨邊的角坐標為:

設螺旋槳發生變形后,槳葉r半徑處導邊和隨邊的坐標為 x1,y1,z1,θ1和 x2,y2,z2,θ2;Z'T,θ'm、β'分別為變形后的r半徑葉切面的縱傾、側斜角和螺距角。則其表達式如下:

根據此式反求在不同纖維鋪層下的側斜角、螺距角和縱傾,計算如下:

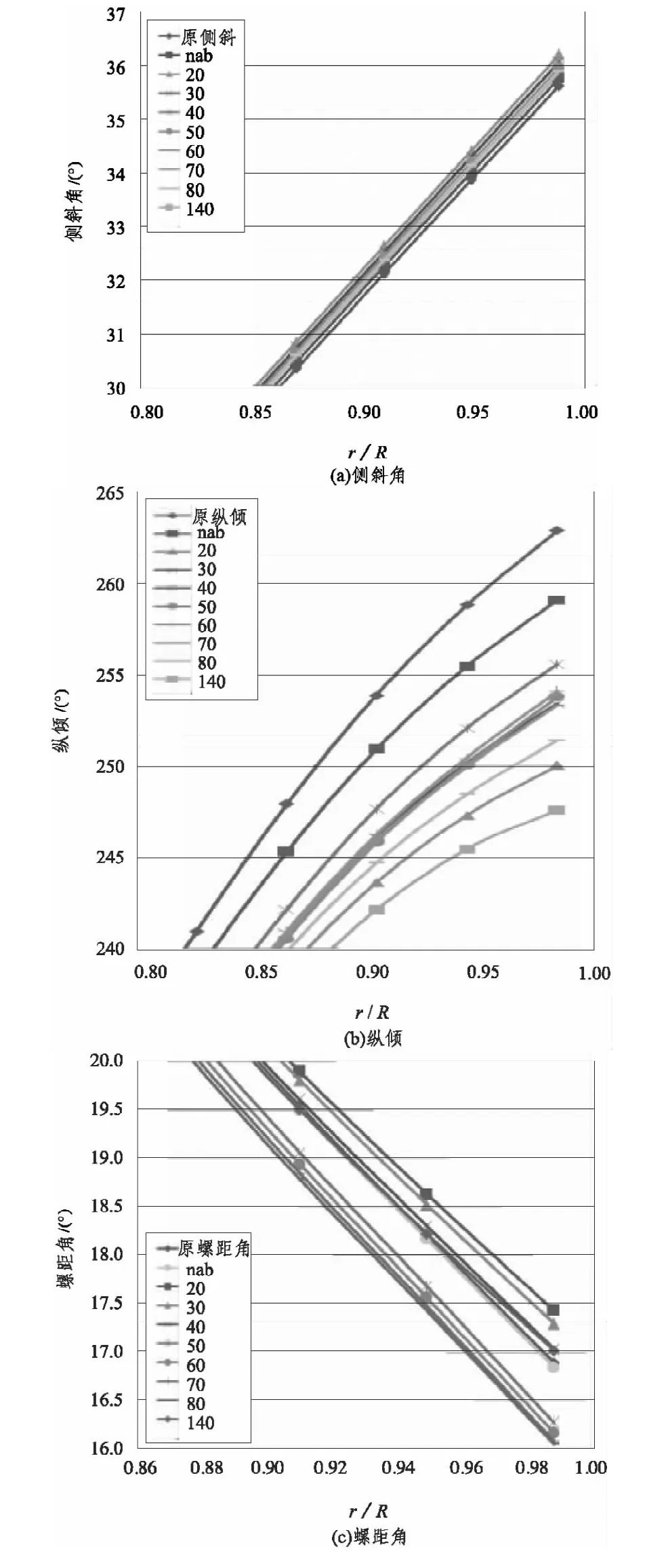

1)單一材料單層纖維鋪層時 (見圖5),由于不同纖維鋪層時槳葉的側斜角、縱傾和螺距角在0.1R~0.8R處時相差很小,肉眼難以分辨,故略去這一部分,圖中只顯示0.8R~1.0R處的變形對比。可見,單一材料單層纖維鋪層時槳葉側斜角比剛性金屬槳增大,縱傾和螺距角比剛性金屬槳減小;對復合槳水動力性能提高明顯的鋪層方式,其對變形影響也較明顯。

槳葉變形雖較小,但均基于同一軟件和同一流固耦合程序,且每種復合材料纖維鋪層均較剛性槳側斜角增加,縱傾和螺距角減小,故此變形呈現出了可供遵循的規律,在今后研究不同工況下復合槳的性能變化及預變性設計中方便借鑒。

圖5 單層纖維鋪層側斜角、縱傾及螺距角的變化Fig.5 The change of skew,rake,pitch angle

2)多層數結合角度組合和雙材交叉鋪層時,槳葉的變形規律和以上相同。

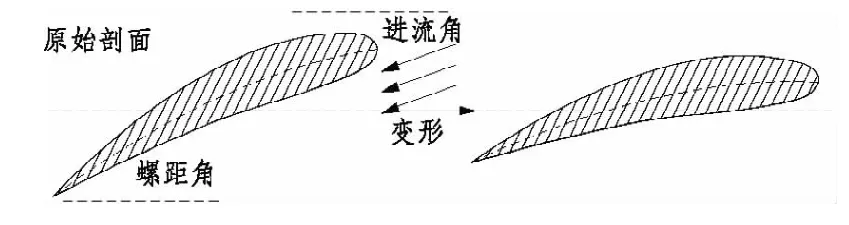

1.3 纖維鋪層對復合槳的變形規律研究

在來流速度下,剛性金屬槳在設計工況運轉時,槳葉螺距角與進流角相近 (見圖6),螺旋槳工作在最佳狀態,與主機搭配較好,推進性能亦最優。但實際槳由于其承受水流壓力差而變形,使進流角與螺距角產生偏差,螺旋槳偏離最佳狀態,效率必然有所降低。而復合材料螺旋槳在承受水動力載荷后,可自適應地改變自身形狀,側斜角增加,螺距角和縱傾減小,相應調整側斜、螺距和縱傾分布,進而改善螺旋槳在不同工況時的綜合性能,提高推進效率。

圖6 復合槳變形圖Fig.6 The deformation of composite propeller

由于彈性模量和泊松比的各向異性,不同材料纖維鋪層組合對復合槳影響不同,故其在水動力荷載下產生變形也有所不同。通過以上研究表明,復合材料的各向異性特點使螺旋槳的水動力性能有所提高,彈性模量大的軸向變形小,彈性模量小的軸向變形大,故圍繞側斜角±45°范圍內交叉纖維鋪層使得復合槳葉軸向變形小,而徑向變形可自適應地增加側斜角,減小螺距角和縱傾,從而實現了在實際情況下槳葉變形迎合進流角,使得攻角減小,槳葉滑脫也減小,提高了復合槳的推進效率。

2 結語

本文采用流固耦合算法對4382槳進行復合材料鋪層研究,對比了相應鋪層的效率,研究了其變形規律,得出結論如下:

1)單一材料鋪層,當纖維角度與槳葉側斜一致時,螺旋槳的水動力性能較高。多角度交叉鋪層及雙材交叉鋪層,當主要角度與槳葉側斜一致即圍繞最大側斜角±45°范圍內交叉鋪層時,可提高螺旋槳水動力性能。

2)復合材料螺旋槳在承受水動力載荷后,可自適應地改變自身形狀,側斜角增加,螺距角和縱傾減小,相應調整側斜、螺距和縱傾分布,進而提高推進效率。

3)復合槳螺距和側斜的減小使其更接近進流角,使得攻角減小,槳葉滑脫也減小,從而產生更高的推進效率。

以上對復合材料螺旋槳的纖維鋪層設計和變形規律的研究,雖效率提高較小,槳葉變形也較小,但均基于同一軟件和同一流固耦合程序,且每種復合材料纖維鋪層均較剛性槳有共同改變趨勢,故此研究呈現出了可供遵循的規律,在今后研究不同工況下復合槳的性能變化及預變性設計中方便借鑒。

[1]LEE Y J,LIN C C.Optimized design of composite propeller[J].Mechanics of Advanced Materials and Structures,2004(11):17-30.

[2]LIN C C,LEE Y J.Stacking sequence optimization of laminated composite structures using genetic algorithm with local improvement[J].Composite Structures,2004,63:339-345.

[3]LIN C C,LEE Y J.Optimization and experiment of composite marine propellers[J].Composite Structures,2009,89:206 -215.

[4]MATEUSZ M,YIN L Y.Optimization of a self-twisting composite marine propeller using genetic algorithms[M].16th International Conference on Composite Materials.

[5]YIN L Y,ZHAN K L.Hydroelastic tailing of composite naval propulsor[M].OMAE,2007.

[6]LIN H J,LIN J J.Strength evaluation of a composite marine propeller blade[J].Reinforced Plastics and Composites.2005,24:1791 -1807.

[7]MULCAHY N L,PRUSTY B G.Hydroelastic tailoring of flexible composite propellers[J].Shipsand Offshore Structures.2010,5(4):359 -370.

[8]毛亮,梅志遠,羅忠,朱錫.夾芯復合材料基座結構設計與強度分析.海軍工程大學學報,2008,20(1):98-102.MAO Liang,MEIZhi-yuan,LUO Zhong,ZHU Xi.Structuresdesign and strength analysisoffoundation structure of sandwich composite[J].Naval University of Engineering,2008,20(1):98 -102.