控制器底板復合模設計

北方信息控制集團 (江蘇南京 211153) 蒲 真 李 強

我公司生產中遇到一種沖壓件,零件板厚2mm,材質為無花鍍鋅板,表面處理要求切口浸防銹清漆,批量生產,如圖1所示。零件尺寸較大,精度要求高。在試制初期采用數控沖床加工。加工出來的零件存在兩個問題:一是數控沖床是步沖式沖裁,沖裁過程中應力釋放造成加工出來的零件有些變形。二是步沖出來的零件有接刀痕,鉗工對接刀痕修挫,銼刀對切口破壞的部分很容易生銹。隨著產品批量的增加,上述兩個問題越來越嚴重,因此工藝人員最終決定采用復合模落料沖孔成形。

1.零件工藝分析

零件結構外形較規矩,X方向尺寸420mm,Y方向尺寸300mm。考慮到沖裁壓力和模具結構布置,零件決定分兩道工序成形:工序1倒裝式復合模一次沖孔、落料復合成形。工序2正裝式復合模沖裁4-φ5.4mm,中間方孔成形。

2.模具設計

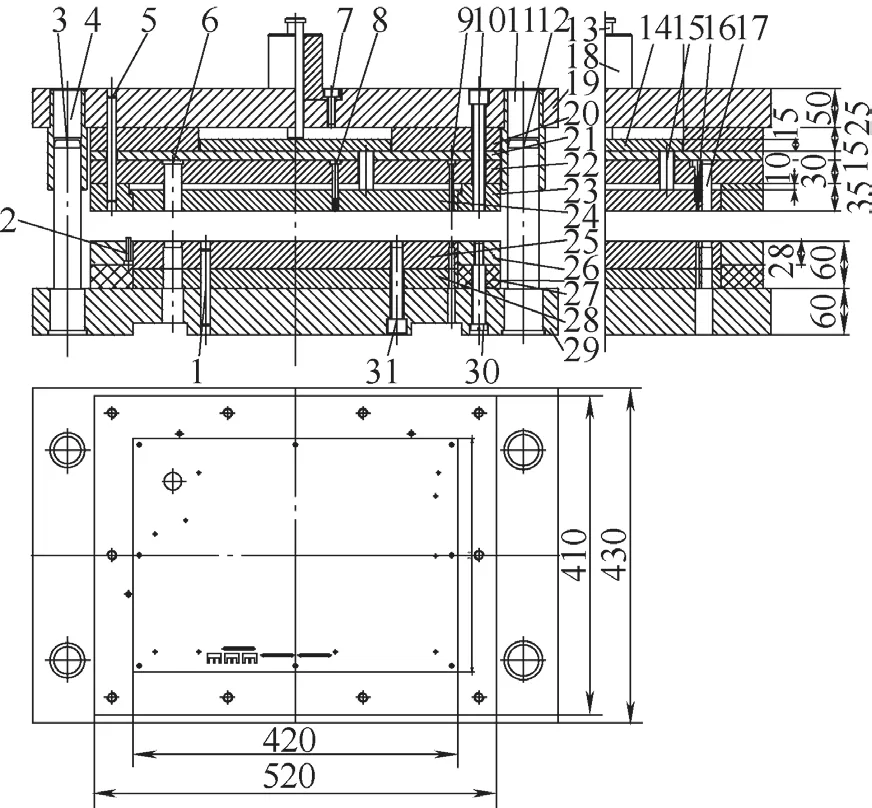

(1)倒裝式復合模 常規復合落料模采用兩個導柱的結構形式,這副模具所要沖裁的零件尺寸太大,為保證上下模具對準精度和模具強度,模具采用四方導柱形式。模具采用倒裝結構,落料凹模在上模,凸凹模在下模,出料時用頂桿和打板將工件從安裝在上模的落料凹模內推出并落在模具工作面上,模具結構如圖2所示。

圖1 零件

圖2 倒裝式復合模模具結構

上模組合通過銷和螺釘聯接,各凸模通過臺階連接被固定在固定板22內,各凸模與固定板過渡配合,固定板上“山字形”固定孔難加工,與“山形”凸模配制;卸料器24通過臺階被封閉在凹模23上,與凹模間隙配合,間隙值為0.3~0.4mm;卸料器24與各凸模間隙配合,間隙值為0.3~0.4mm。下模組合通過銷和螺釘聯接緊固,卸料螺釘30穿過下模板29、橡膠板27與卸料器24上的螺紋孔聯接。卸料器24與凸凹模25間隙配合,間隙值為0.24~0.3mm。在不受壓狀態時,卸料器24和凸凹模25在同一平面。定位銷2安裝在卸料板26上,X方向兩個,Y方向一個。工作時毛坯板放置在卸料板26上,以定位銷2為定位基準,毛坯板6個自由度均被限制。

開動壓力機,滑塊帶動上模沿著導柱下行,壓住毛坯,在橡膠板27受力壓縮的反彈力作用下,卸料器24和凹模23把毛坯板緊緊壓住;上模繼續下行,凸凹模25開始沖裁,零件外形和內形被一次沖裁成形,零件劃入凹模23的型腔內,將沖模打桿13與機床頂料桿一同頂起。滑塊帶動上模到下死點處開始上行,當滑塊回升到上死點時,機床的頂料桿與機床檔頭螺釘接觸,機床頂料桿推動打桿13,打桿再推動卸料器24將零件從凹模23孔中卸下。毛坯余料留在卸料板上,沖裁廢料從凸凹模臺階孔下漏出。

由于模具采用倒裝結構,廢料從模下直接排到壓力機下方,工件在模上自動撥件出模,能不間斷沖壓,整個沖裁過程操作方便、安全,生產效率高。

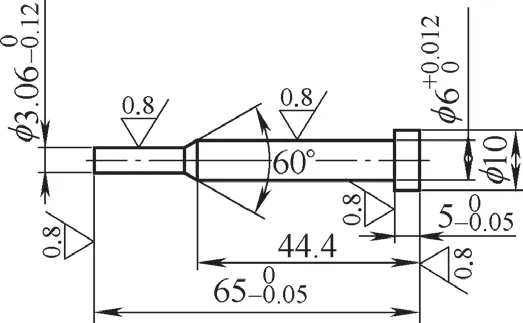

關鍵零件設計。凸模、凸凹模、凹模等零件均采用Cr12鋼,熱處理后硬度凸模60~64HRC、凸凹模58~62HRC、凹模60~64HRC。5mm圓凸模、 3mm圓凸模和長腰孔3×40mm較單薄,結構設計成階梯式,可改善凸模強度,在沖裁力作用下不會發生失穩,模具長度統一設計成65mm,刃口長度統一設計成12mm。凸凹模刃口間隙根據材料厚度、材質在沖壓技術實用數據速查手冊的機械制造行業用沖裁模初始雙面間隙表中選取,雙面間隙取0.20~0.22mm。

凹模23和凸凹模25上的凹模孔全部采用臺階式,便于廢料漏出和刃磨。凹模刃壁厚度取17mm,凸凹模刃壁厚度取8mm。

導柱導套等零件采用T8A,熱處理硬度56~60HRC。上下模板材料Q235,為保證上下模對中度,上模板19導套安裝孔與下模板29導柱安裝孔配制。定位銷2、卸料螺釘30、沖模打桿13均采用45鋼,熱處理后硬度40~45HRC。

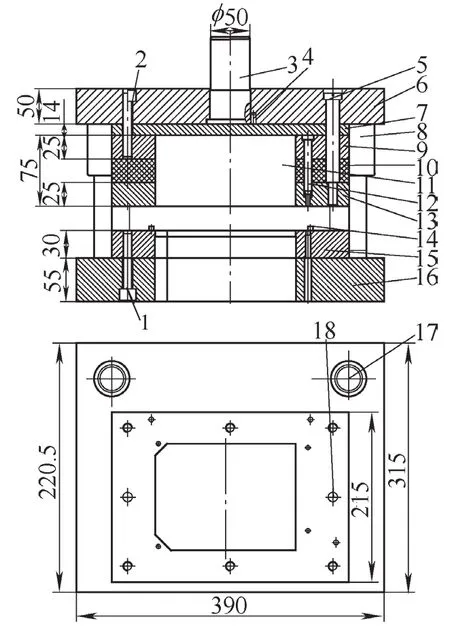

(2)正裝式復合模 模具結構采用正裝方式(見圖3)。模架選用后側式模架,兩個導柱布置在模具后部,模具面對著操作者呈敞開式,便于操作者自由拿取工件。模柄采用壓入式模柄,上模組合通過銷和螺釘將模柄3、上模板6、墊板7、固定板9、橡膠板10組合在一起,凸模通過臺階被固定在固定板內。卸料螺釘5穿過上模板6、墊板7、固定板9、橡膠板10,螺釘的頭部螺紋與卸料板13螺紋孔聯接在一起。下模上X方向有兩個定位銷,Y方向有一個定位銷。工件以三個定位銷作定位基準,工作時上模下行,卸料板13與工件接觸,上模繼續下行,沖頭開始沖裁。在上模下行的同時,由于橡膠板的反壓縮力,工件被牢固壓住,不但沖裁彎矩無法使材料變形,而且卸料板13能對工件起到校平作用。廢料從臺階孔漏下。沖裁完成后,模具上行,橡膠板的壓縮力得到釋放驅動卸料器反彈,零件從凸模上卸下來,整個沖裁過程結束。

關鍵零件設計。凸模11與凹模15配制,配制雙面間隙0.18~0.22mm。其他零件設計與倒裝式模具上的對應零件類似。

圖3 正裝式復合模結構

3.沖裁力計算及壓力機選用

(1)倒裝式復合模 沖裁力計算如下。

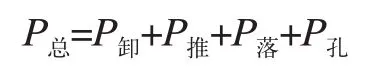

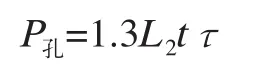

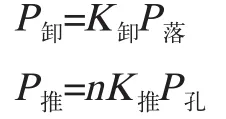

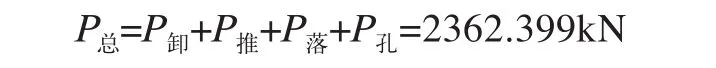

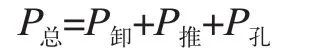

式中,P總為沖壓力,P卸為卸料力,P推為推料力,P落為落料沖裁力,P孔為沖孔沖裁力。

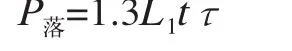

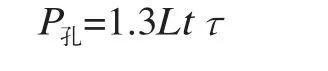

式中,L1為沖裁外輪廓的長度尺寸之和,t為材料厚度,τ為抗剪強度。

式中,L2為沖裁內輪廓的長度尺寸之和,t為材料厚度,τ為抗剪強度。

經計算L1=1440mm,L2=738.7mm,P落=1.3×1440×2×350=1310.4kN,P孔=1.3×738.7×2×350=672.217kN。

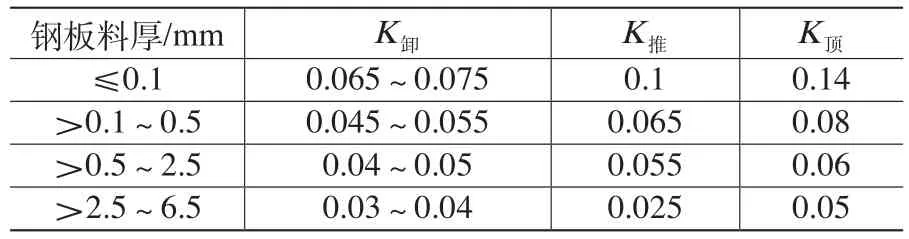

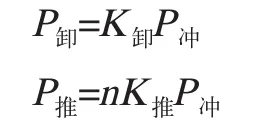

K卸和K推取值參照附表。n=刃壁厚度/料厚=17/2=8.5,P卸=0.05×1310.4=65.52kN,P推=8.5×0.055×672.217=314.262kN。

倒裝式復合模所選壓力機噸位不能低于P總值。建議選用2500kN以上沖壓機。

系數K卸、K推、K頂的數值

(2)正裝式復合模 沖裁力計算如下。

式中,P總為沖壓力,P卸為卸料力,P推為推料力,P孔為沖孔沖裁力。

式中,L為沖裁輪廓長度,t為材料厚度,τ為抗剪強度。經計算L=660.4mm,P孔=1.3×660.4×2×350=600.964kN。

式中,n=刃壁厚度/料厚=12/2=6,P卸=0.05×600.964=30.0482kN,P推=6×0.055×600.964=198.31812kN,P總=829.33kN。建議選用1000kN以上沖壓機。

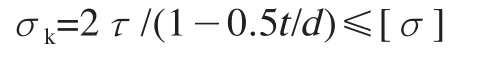

(3)模具強度校核 在倒裝式復合模中φ3mm圓沖頭為細長沖頭(見圖4),要需要進行強度校核。凸模強度按下式核算:

式中 t——板材厚度(mm);

d——凸模直徑(mm);

τ——板材的抗剪強度(MPa);

σk——凸模刃口接觸應力 (MPa);

[σ]——凸模材料許用壓應力,常用合金模具鋼取1800~2200MPa。

把數據代入公式

σk=2×350/(1-0.5×2/3)=1050MPa≤[σ]

圖4 φ3mm凸模

彎曲應力校核。模具結構為卸料板導向凸模,最大允許長度Lmax按下式計算:

式中 d——模具刃口直徑,在φ3mm凸模中d為3mm;

E——凸模材料彈性模數,取E=2.1×105MPa。

把數據帶入公式,得Lmax=3.14/8×[210000×63/(2×350)]1/2≈99mm,最大允許長度遠大于φ3mm凸模設計長度65mm。

4.工作中問題解決

整套模具在公司使用多年,每年沖裁次數在10 000次以上。模具使用過程中狀況基本良好,但是倒裝式模具中的φ3mm圓凸模損壞的頻率較高。每次沖頭損壞,整副模具都要拆下來重新安裝調試,給工作帶來了很大麻煩,也影響生產效率。模具設計師分析認為φ3mm圓凸模斷裂的原因主要有:凸模設計要求硬度為60~64HRC,由于凸模直徑尺寸太小,模具整體顯得偏脆。由于Cr12材料在高溫熱處理淬火情況下,表面容易脫碳,再加上硬度較高,脆性增大,容易折斷。

對應的解決方案:第一步把小凸模材料改為Cr12MoV,模具材料中含有Mo、V金屬元素,具有更高的淬透性、韌性,淬火變形小,能承受較大沖擊載荷。第二步是在凸模熱處理過程中采用防氧化保護措施,并把硬度調整到57~59HRC,改進后的φ3mm圓凸模的使用壽命得到極大提高,很少再出現斷裂、損壞的情況。

5.結語

模具已投入生產多年,工作穩定正常,操作方便、安全,加工出來的零件能滿足圖樣要求。相對以前的數控沖床加工工藝,現行的復合模具成形工藝極大地提高了生產效率,工人的操作難度和勞動強度也大幅降低。