裝備制造中鍛造業節能減排的控制與管理

陽泉煤業(集團)有限責任公司裝備制造管理局 (山西 045000) 王玉山

中國礦業大學(北京) (北京 100083) 李躍軍

一、前言

隨著中國經濟崛起,裝備制造業不斷發展壯大,基礎工業中能源利用與環境污染的矛盾日益凸顯。鍛造業是機械裝備制造業的基礎工業之一,恰恰又是高耗能、高排放行業,完全取消會使裝備制造企業在鍛件需求方面受到市場的很大制約,是不現實的。只有加強對鍛造業的控制與管理才能取得能源利用與低碳環保之間的平衡。

鍛造業常用設備有電液錘、蒸空錘、空氣錘、壓力機、操作機、加熱爐等。其中,蒸空錘與燃煤加熱爐高耗能、高排放、效率低,與當今要求節能減排、崇尚低碳經濟的時代背景格格不入。對鍛造業節能減排管理與控制必須從這兩個方面入手。

1841年,英國人發明了蒸汽錘,到現在已有170多年歷史,蒸汽錘的結構性能遠落后于時代,其缺點日漸顯著。早先,蒸汽錘動能來自蒸汽,這就需要工廠配備鍋爐提供蒸汽,期間需要使用大量的煤,造成巨大的空氣、環境污染,并且蒸汽壓力經常由于環境溫度原因造成鍋爐供汽不穩而受到制約,壓力達不到額定數值,打擊力不夠,直接影響生產。蒸汽中的水分再加上蒸汽溫度較高,導致設備泄漏嚴重,而且無法徹底根治,嚴重影響了生產環境。另外,蒸汽錘只利用蒸汽壓力和流量來做功,熱能白白地浪費,壓力和流量只做一次功就排空,不能回收,能源利用率極低,僅有1%~3%。

隨著科技的發展,有了空壓機,部分蒸汽錘的工作介質由蒸汽變為空氣,空壓機倒是可以源源不斷地供應充足的壓力空氣,但噪聲大,功率大導致電能損耗大,加上鍛錘漏風,能源利用率也不高,造成鍛件成本很高。據統計,鍛造車間每噸鍛錘大約需要容積20m3/min空氣壓縮機,是車間里主要的噪聲源和能耗源。據測試,空壓機在運轉過程中,所輻射出的噪聲可達92dB。一臺320kW空壓機每小時耗電320kW·h,按每天工作6h計,日耗1920kW·h,按工業用電0.80元/kW·h計算,每日僅此項電費就達1536元,每月按20天工作日計,耗費30 720元。

加熱爐方面,中小型鍛造企業一般配備3臺加熱爐。若是3臺燃煤鍛造加熱爐,則要用優質煤作為燃料,能耗相當高,燃燒過程不易控制,爐溫波動大(20~40℃),熱效率偏低,僅為5%~15%,余熱不能有效利用。不僅加熱溫度不均勻,不能保證鍛坯加熱質量,且產生大量污染物,嚴重污染環境:SO2排放超標,每噸煤燃燒時,產生2.6t CO2氣體,釋放出的粉塵、飛灰為6~11kg,另外還有大量有害氣體,危害環境及人體健康。這些均不適應當今社會的要求,企業要想生存發展,必須加以徹底解決。

因此,我們下大力氣通過技術改造,對鍛造業節能減排進行了有效的控制與管理。

二、設備技術改造

1.蒸空錘的技術改造

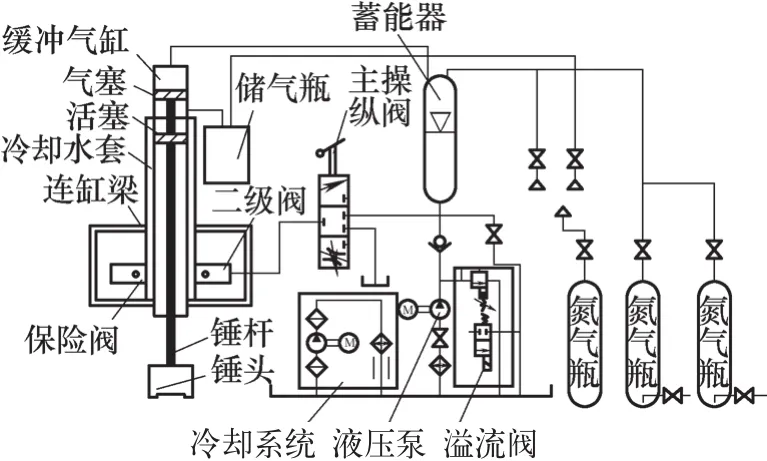

將所有蒸空錘改為能耗低、效率高的電液錘。因電液錘主要工作部件是動力頭,也稱連缸梁,其結構為氣、液、缸一體式,活塞錘桿是個整體,錘桿連著錘頭,如附圖所示。以錘桿活塞隔開缸體,活塞錘桿上腔為封閉的高壓氣體(氮氣),下腔為液壓油。工作原理稱為“放油式打擊”,即通過對下腔的進出油進行控制,進油活塞錘桿抬起,上腔氣體受壓蓄能;出油,上腔氣體釋放能量,完成打擊。也就是所謂的“液壓蓄能、氣壓驅動”。 液壓系統采用液壓泵—蓄能器—卸荷閥(二級閥)組成的組合傳動恒壓液源,既保證了系統的穩定性和可靠性,不損失能量,又降低了裝機容量。改造時,只將控制錘桿上下運動的氣缸滑閥改為動力頭,保留原來可用的機身等所有部件,改造費用是新購相應設備6%左右。

電液錘工作原理

2.燃煤加熱爐技術改造

我國機械工業的鍛造能力已具備一定規模,年產量僅次于日本、美國、俄羅斯,居世界第四位。在我國使用的鍛造加熱爐中,以煤為燃料的鍛造加熱爐超過一半占55%(其他油爐、煤氣爐、電爐分別占到33%、10%、2%),熱效率低、能耗大,污染嚴重,調整鍛造加熱爐的燃料結構勢在必行。

我公司地處高瓦斯煤礦,煤礦瓦斯氣(煤層氣)儲量豐富,使用成本較低,充分燃燒后污染物排放較少,便于控制,是一種潔凈方便的能源,既可以作為民用、工業燃料,也可作為化工原料。以燃氣代替燃煤在鍛造加熱中是一種必然趨勢,而煤礦瓦斯氣作為一種價格相對比較低廉的燃氣更具有優勢。煤礦瓦斯氣不但儲量豐富且已經形成較為成熟、較大規模的抽放、貯存、輸配系統。采用煤礦瓦斯氣作為鍛造加熱爐的燃料對鍛坯進行加熱,取代原來能耗高、污染大的燃煤鍛造爐是我們技改的最佳選擇。但是,煤礦瓦斯氣燃燒熱值低,流量和濃度不穩定,很難達到1250℃左右的鍛造溫度。我們通過大量分析、研究、試驗,最終采取了高效蓄熱式高溫空氣燃燒技術、自動化控制技術和保溫隔熱措施相結合的方案,成功地實現了煤礦瓦斯氣在鍛造加熱爐中的應用。

三、技改效能分析

通過設備技術改造后,效果如何,我們可通過計算加以詳細分析。

1.蒸空錘技改效能分析

以2t自由鍛錘為例,若采用蒸汽為介質,每小時消耗飽和蒸汽12t,每噸蒸汽單價87元,每天工作6h,一個月按20個工作日,所耗的動能費用為12.528萬元;改電液錘后使用2臺45kW電動機,工業用電按0.80元/kW·h計,每月用電費用為8640元。

按每千克蒸汽折合標煤0.129kg,每千瓦時電折合標煤0.404kg,蒸汽錘與電液錘費用比值為14.5,蒸汽錘與電液錘的熱能比值為3.55(減排約72%)。

若采用空氣介質,需配2臺L8-60/8型空壓機,單臺電機功率為320kW,改造為電液錘后的設備整體容量為90kW,按每天工作6h、每月工作20天,電費為0.80元/kWh計,每月空壓機用電費用6.144萬元,每月電液錘用電費用8640元,空壓機與電液錘的費用比值為7.1,改造費用為32萬元,一年節省電費為63.36萬元。

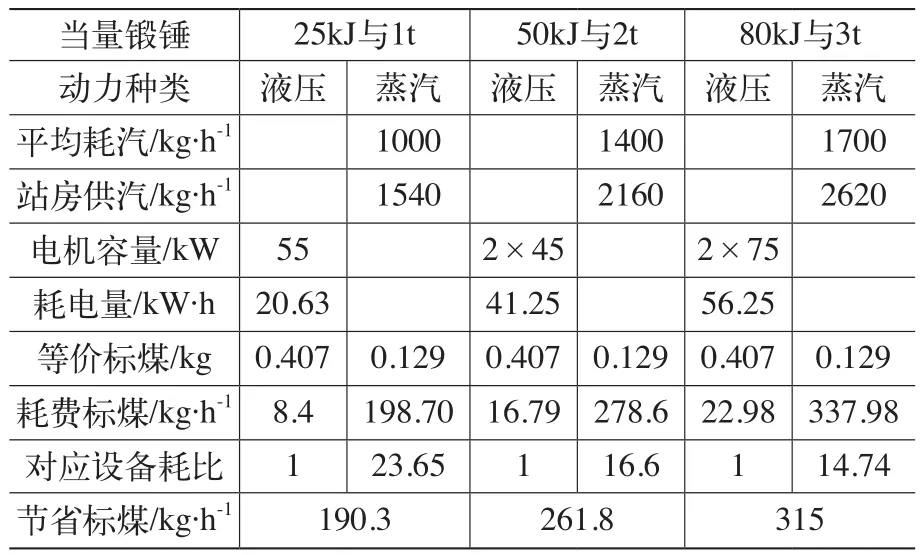

電液錘用液壓油和氮氣共計20萬元,且可重復使用,從分析可看出,第一年就收回改造成本還有盈余11.36萬元,以后每年可節省費用約60余萬元,減排72%。以上是2t自由鍛錘技改的效能分析,模鍛錘技改效能,可對電液模鍛錘動力頭與蒸空兩用模鍛錘的能耗進行對比分析,如附表所示。

電液模鍛錘動力頭與蒸空兩用模鍛錘的能耗對比表

2.燃煤加熱爐技改效能分析

(1)燃氣加熱爐的技術效能優勢 ①用煤礦瓦斯氣作為鍛造加熱爐燃氣,合理利用了地區資源。②創造性地在煤礦瓦斯氣加熱爐中采用高效蓄熱式燃燒技術。③針對煤礦瓦斯氣特性,安裝特制防爆裝置,做到安全生產。④自動化控制系統實現了爐溫精確控制,鍛坯加熱時間縮短,加熱溫度均勻,氧化燒損率降低,質量顯著提高。⑤降低了污染物排放量,減小了對空氣污染,保護了環境。⑥采用PLC自動控制系統,實現檢測與控制自動化,提高了熱工控制水平,改善了操作環境,降低了操作人員的勞動強度。⑦煙囪出口煙氣排放溫度降至130℃左右,高于煙氣露點,余熱回收充分。節能效果顯著,比常規加熱爐節能30%~40%。

(2)燃氣加熱爐的主要技術性能指標 ①加熱溫度可達1250℃,滿足普通碳素鋼鍛造加熱溫度的需求,爐溫可精確控制至±10℃,降低氧化燒損率,煙囪出口的煙氣排放溫度130℃左右,余熱回收充分。②煙塵排放濃度13.18mg/m3,SO2排放濃度49.3mg/m3,氮氧化物排放濃度77.5mg/m3,廢氣排放全都優于GB9078—1996《工業爐窯大氣污染物排放標準》的要求。

(3)燃氣加熱爐的經濟與社會效益分析 第一,直接經濟效益。據實際生產統計,燃煤加熱爐加熱鍛坯成本每噸約800元,現在使用煤礦瓦斯氣后,成本為213元/t。以每臺瓦斯爐每月加熱鍛件65t計算,一臺爐一年可降低成本45.786萬元。

第二,間接經濟效益。瓦斯鍛造加熱爐是在貧氧狀態下彌散燃燒,可降低被加熱金屬的氧化燒損。由于燃燒過程可控,因而爐溫分布均勻,加熱質量大幅改善,產品合格率大幅提高。燃煤鍛造加熱爐由于爐溫不易控制,經常出現過燒現象,既浪費了材料,又影響了工期,對企業的聲譽也造成負面影響。另外,使用瓦斯鍛造加熱爐以后,點爐的時間由原來的2~3h縮短到現在的10min左右。產品加熱質量及材料利用率的提高、輔助加熱時間的縮短客觀上都降低了生產成本,提升了產品的利潤空間,實現了效益更大化。

第三,社會效益。①降低了排放,減小了污染,保護了環境。煤礦瓦斯氣在鍛造爐中燃燒比較完全,減少了CO2、SO2排放;在燃燒過程中,由于采用蓄熱式高溫空氣燃燒技術,燃氣在貧氧狀態下彌散燃燒,沒有火焰中心,爐內NOx生成物大大減少,NOx排放量降低至100×10-6以下(比較以煤作燃料的鍛造爐,減少氮氧化物排放量30%~40%),完全達到國家級排放標準。②勞動強度降低。采用煤礦瓦斯氣鍛造爐加熱技術后,燃燒采用計算機控制,實現了檢測與控制自動化。操作人員在控制室就可以完成點火、加熱等基本操作。爐膛溫度、排煙溫度都不需要人工采集,大幅降低了操作人員的勞動強度,減少了熱輻射對操作人員的傷害。

四、結語

實踐證明,裝備制造業中的鍛造企業通過成功的技術改造,可以取得效益與環境的雙贏,只有走科技創新之路,再加上科學的管理,才能有企業生存和可持續發展的廣闊前途。

(20130822)