卷煙生產計劃排產模型建立與優化

金 劍,金 釗,祁躍東 JIN Jian,JIN Zhao,QIYuedong

1.紅塔集團玉溪卷煙廠,云南 玉溪 653100

2.云南大學 信息學院,昆明 650091

1.Hongta Group Yuxi Cigarette Factory,Yuxi,Yunnan 653100,China

2.School of Information Science,Yunnan University,Kunming 650091,China

1 引言

盡管很多卷煙企業采用了ERP軟件的排產調度模塊,但核心算法與軟件受制于人,卷煙詳細排產主要采用人工根據經驗進行各卷煙牌號的排產,排產方案的優劣取決于人工經驗,ERP的模塊更多是作為一種生排程優化功能。隨著卷煙“一點控制、多點生產”的協同制造格局快速形成,產品需求小批量、多牌號發展及各種生產工藝約束限制,這種模式影響卷煙生產排產效率和快速反應能力的提高,難以對制造資源進行全面優化配置,妨礙了對生產運作過程的優化[1-3]。

由于生產排程問題本身屬于NP難問題,尋求最優解比較困難[3]。卷煙生產排產不僅要處理錯綜復雜的約束條件,還要從“無窮”多種滿足約束的可行方案中找到優化排程方案,這是ERP計劃模塊面對的真正瓶頸問題,其中的關鍵在于算法。因此,迫切需要開展卷煙生產排產調度優化技術研究。

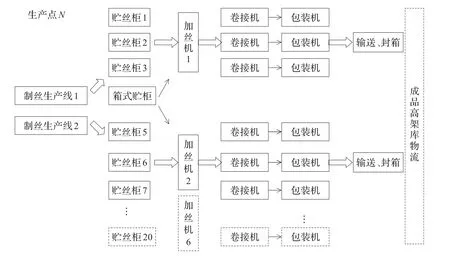

圖1 卷煙生產流程

卷煙生產包括了離散式模型,如卷包機組排產,主要是解決多機組,多資源的優化調度問題;流程式模型,如制絲線生產,主要是解決順序優化問題;多點生產組是解決成本優化問題[2-3]。因此需要建立各環節的排產數學模型,開發煙草行業高級計劃排程算法,在給定約束:設備資源、生產任務訂單、工藝要求、生產成本、運輸成本等約束條件下,快速對卷煙生產計劃進行優化,實現各種優化目標如:總生產成本最低、庫存最少、完工時間最短、換牌次數最少、提高設備運行效率、平衡設備負荷,以達到產能均衡的目的;……