800kV奉賢換流站閥水冷系統(tǒng)PLC改造方案的評估

余祖奎,盛戈皞

(上海交通大學 電子信息與電氣工程學院,上海 200240)

0 引言

1954年世界上第一個工業(yè)性直流輸電工程(果特蘭島直流工程)在瑞典投入運行[1],到21世紀中國直流輸電技術的廣泛發(fā)展和應用,直流輸電由于其自身的優(yōu)勢扮演著越來越重要的角色。電壓等級越來越高,輸電容量越來越大。特高壓復龍—奉賢(向家壩—上海)輸電容量達到640 MW,±800kV,其安全穩(wěn)定運行對電網(wǎng)的影響無疑是巨大的[2]。

超高壓和特高壓直流換流站中,水冷系統(tǒng)都是必不可少的重要組成部分,水冷系統(tǒng)分為內冷水和外冷水。內冷水在封閉的管道中循環(huán)運行,帶走換流閥換流中產生的巨大熱量;外冷水對內冷水管道進行噴淋降溫,以保證內冷水的溫升在需求的范圍內,從而保證換流閥能夠安全運行[3]。

外冷水源于市政自來水,含有礦物質、微生物和各種微粒。如果直接進入循環(huán)管道,長期運行會對管道和冷卻塔產生腐蝕、結垢或堵塞細小管道,降低冷卻效果,對設備的安全運行構成威脅,嚴重時還會導致閥冷卻系統(tǒng)癱瘓,致使直流系統(tǒng)降功率或停運,威脅電網(wǎng)安全。

為此,需要對外冷水進行軟化處理,而可編程邏輯控制器(PLC)是系統(tǒng)的“中樞神經(jīng)”。隨著設備的長期運行,從2012年以來,PLC死機現(xiàn)象時有發(fā)生,對外冷水循環(huán)系統(tǒng)和空調系統(tǒng)(也歸PLC控制)的安全運行構成了嚴重威脅。進口PLC產品價格昂貴,訂貨周期長,綜合各種因素,對換流站內PLC的國產化改造提上議事日程。

1 水冷控制系統(tǒng)的工作概況

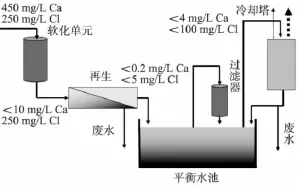

外冷水的進水由工業(yè)水池通過工業(yè)泵進入處理單元,經(jīng)軟化單元的預處理和反滲透單元的再處理后,注入外冷水平衡水池,經(jīng)過噴淋泵和噴淋管道進入冷卻塔,在噴淋塔內冷卻內冷水管道。外冷水部分循環(huán)使用,部分排出,所有這些處理過程都在自動控制模式下進行,而這些功能的實現(xiàn)都是基于PLC控制。圖1為外冷水系統(tǒng)簡圖。

圖1 外冷水系統(tǒng)簡圖

1.1 軟化單元

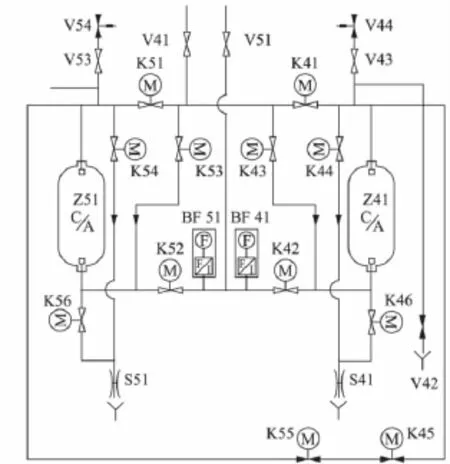

軟化單元運行時,將補水泵打入的生水中含有鈣、鎂等離子,通過離子交換器置換成鈉離子,防止反滲透膜表面形成污垢,使得反滲透能力下降。軟化單元工作流程示意圖,如圖2所示。

在離子交換器的出口電磁閥K42與K41、K52與K51之間裝有2個流量傳感器BF41、BF51,它們將流量轉換成4~20mA的電信號傳給PLC,用來監(jiān)視通過離子交換器的水流量。當通過一定體積的生水后,離子交換器內的離子濃度降低,在PLC的控制下,該離子交換器進入再生模式,而備用交換器投入使用。

圖2 軟化單元工作流程

再生運行主要是清洗掉離子交換器內質量較小的懸浮顆粒。例如:主入水經(jīng)過閥門V41、K41進入離子交換器Z41,流出Z41后,再經(jīng)過電磁閥K42、V51進入反滲透單元。當Z41需要再生時,PLC控制K41、K42立即關閉,自動切換至Z51運行。同時,K43、K44打開,主入水通過K43進入Z41底部,然后經(jīng)罐體從K44流出。

反沖洗結束后,K41、K42、K43、K44全部關閉,K45、K46打開,鹽水池側的K62也相應打開,主入水經(jīng)過K62至噴射泵P61,增壓將鹽水井中鹽水虹吸至Z41內,鹽水中的鈉離子置換掉其中的鈣、鎂離子,廢水經(jīng)K46排除。

補鹽過程中,離子交換器中會留下一些雜質顆粒,所以在正式投運備用前,還要進行沖洗,這時,只有K41、K46打開,主入水經(jīng)K41從容器的頂部注入,經(jīng)K46從容器底部流出。沖洗干凈后,上述閥門中只留下K41打開,離子交換器Z41進入備用狀態(tài)。

在離子交換器的再生過程中,所有閥門的狀態(tài)都是受PLC實時監(jiān)控的,相應閥門的啟停都是由預先設定在PLC中的時間整定決定的。

1.2 反滲透單元

反滲透單元的作用是在軟化單元除去原水中所含的鈣質離子后,進一步除去所含的雜質顆粒以及礦物質分子。為了防止顆粒狀物質進入反滲透膜時堵塞膜管,反滲透單元的水處理需要一定的壓力。所以,在過濾器與反滲透管之前安裝了循泵P1和循泵P2,用于提供反滲透膜工作時所需的壓力。

在反滲透單元中,循泵P1和循泵P2的頻率,以及主滲透流量出口的模擬流量計BF1的測量值,電導率BQ1測量值,主循環(huán)回路的溫度BT1以及泵前BP3和泵后BP4壓力表的測量值,經(jīng)傳感器轉換成4~20mA電流信號,輸入PLC的AD轉換模塊A1S68AD,而對應閥的工作狀態(tài)都是受PLC監(jiān)視和控制的。

正常情況下,循泵P1運行,循泵P2備用,當循泵P1發(fā)生故障時,PLC自動將備用泵P2切入運行。每個泵都裝有1個變頻器,PLC根據(jù)模擬流量計BF1的測量值,通過變頻器來改變泵的頻率。為了防止微小顆粒進入反滲透單元,并排安裝了3個袋式過濾器,正常情況下,2個運行1個備用。它們是孔徑為5μm的網(wǎng)狀聚丙烯化合物。當BP3上顯示的壓力低于0.1MPa時,PLC將發(fā)出告警信號。反滲透單元被安裝在5個特制的反滲透管里面,分為兩級滲透層,其中3個為第一級,2個為第二級,每級有1個冗余單元。一般情況下,5個反滲透管都處在運行狀態(tài)。通過反滲透管內膜后的水為滲透水,一部分水經(jīng)處理后進入緩沖水池,另一小部分水被排出。

1.3 平衡水池

平衡水池用于盛裝處理后的冷卻水,其水位BL3通過傳感器傳至PLC的AD輸入模塊,當水位低時,PLC便啟動補水程序;當水位超低時,PLC便停止噴淋泵,以防噴淋泵空轉,導致外冷水系統(tǒng)不可用,進而影響直流系統(tǒng)運行。

2 PLC控制系統(tǒng)運行狀況

2.1 現(xiàn)有PLC模塊的結構

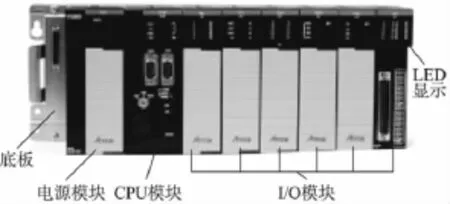

考慮到水冷系統(tǒng)中處理的對象主要是開關量信號,根據(jù)工藝要求采用PLC對整個系統(tǒng)實施控制,采用組態(tài)軟件對系統(tǒng)進行顯示和監(jiān)控。奉賢站現(xiàn)用的PLC模塊主要為三菱A1S系列,包括:1個24V直流電源模塊(A1S63P);5個數(shù)字輸入模塊(A1SX80),2個帶A/D轉換的模擬輸入模塊(A1S68AD);1個中央處理單元(A1SHCPU)。采用電可擦除可編程只讀存儲器(EEPROM);4個繼電器輸出型數(shù)字輸出模塊(A1SY14EU)。

2.2 A1S型PLC控制過程

A1S63P將直流24V電源轉換成供整個PLC控制系統(tǒng)工作所需的直流電源,是能源供給中心。現(xiàn)場測得流量、溫度、壓力等信號通過傳感器轉換成電信號,經(jīng)A1SX80、A1S68AD等模塊,將非標準的模擬信號轉換成TTL標準信號,然后讀入PLC的控制中樞A1SHCPU中。A1SHCPU根據(jù)事先設定的工作邏輯,對用戶程序進行運算和操作,把運算結果通過A1SY14EU下發(fā)給各個執(zhí)行機構(如繼電器)。A1SHCPU按照PLC系統(tǒng)程序賦予的功能,接收和存儲從編程器鍵入的用戶程序和數(shù)據(jù),檢查電源、存儲器、I/O以及警戒定時器的狀態(tài),隨機診斷用戶程序中的語法錯誤。

PLC投入運行時,首先以掃描的方式接收現(xiàn)場各輸入裝置的狀態(tài)、數(shù)據(jù),分別存入I/O映象區(qū),然后從用戶程序存儲器中逐條讀取用戶程序,經(jīng)過命令解釋后按指令的規(guī)定執(zhí)行邏輯或算數(shù)運算的結果送入I/O映象區(qū)或數(shù)據(jù)寄存器內。在所有的用戶程序執(zhí)行完畢之后,最后將I/O映象區(qū)的各輸出狀態(tài)或輸出寄存器內的數(shù)據(jù)傳送到相應的輸出裝置,如此循環(huán)運行,直到被停止運行。

3 PLC的國產化改造

3.1 改造時需要考慮的問題

改造時需要考慮9個問題[4]:①PLC的功能與控制,要滿足不同的類型和速度;②PLC的結構要合理,便于購買備品、維修和管理;③要根據(jù)負載的要求,選擇與之匹配的輸入輸出模塊;④輸入輸出的點數(shù);⑤存儲器的容量;⑥響應速度;⑦通信功能;⑧擴展單元;⑨編程器及編程方式。

3.2 計算PLC性能參數(shù)

參照ABB公司提供的水冷系統(tǒng)的PLC控制圖,按輸入模塊5塊,每塊模塊需要16點,算得PLC的I/O總點數(shù)N1為128;按輸入模塊2塊,每塊模塊需要16點,算得PLC的模擬量輸入點數(shù)N2為32;理論計算CPU所需的內存容量為6.08KB,再增加25%的冗余容量,至少需要7.5KB,實際選用時要大于7.5KB。PLC實際所需總I/O點數(shù)為N1+N2,考慮到輸入的同時接通點數(shù)不得超過輸入總點數(shù)的60%,因此選擇的總點數(shù)N大于180即可。

3.3 選擇PLC控制模式3.3.1 集中控制

集中控制模式是由1臺PLC控制多臺被控設備,每個被控系統(tǒng)與PLC之間有指定的I/O點連接。因而,被控對象之間的數(shù)據(jù)、狀態(tài)交換不需要另設專門的通信線路。集中控制模式大多用于控制對象地理位置比較接近而且相互之間的動作有一定聯(lián)系的場合。集中控制模式的特點是經(jīng)濟適用,缺點是當某一控制對象的控制程序需要修改或PLC出現(xiàn)故障時,必須停止整個系統(tǒng)的工作,而且所需PLC單個的I/O點數(shù)和存儲器容量較大。系統(tǒng)示意圖如圖3所示。

圖3 集中控制模式

為了防止水冷控制系統(tǒng)可能發(fā)生死機現(xiàn)象,對集中控制模式稍加調整,進行冗余配置,構成雙機控制系統(tǒng),當1臺CPU出現(xiàn)故障時,自動切換到另一控制系統(tǒng)。根據(jù)奉賢站的實際情況,在集中控制模式下,可以選擇小型PLC模式和中型PLC模式兩種方案。由于外冷水控制柜柜內體積較小,現(xiàn)場空間布置都采用疊裝式接線。

疊裝式結構的PLC控制系統(tǒng),把工作單元的外形尺寸都做成一致的,像CPU、I/O接口及電源部分,部件之間的連線不使用模塊式PLC中的總線板而是采用電纜連接。這種連接方式不僅可以擴展PLC的控制能力,同時在生產、安裝和使用上更為靈活方便。

3.3.2 小型PLC控制

目前,國內廠商生產的PLC以中小型為主,集成了CPU、輸入輸出接口及電源等多種功能,如國產KDN-K系列產品。當本體I/O數(shù)量滿足要求時,系統(tǒng)控制任務可交由單個CPU本體完成;當本體I/O數(shù)量不能滿足要求時,便通過擴充I/O擴展模塊,擴展到相應的I/O點數(shù),其結構如圖4所示。

圖4 小型PLC控制模式

小型PLC模式的CPU可選用國產KDNK308-40AR型:AC220V 供電,自帶40點I/O,開關量輸入點數(shù)為24點,輸出點數(shù)為16點,最大可擴展為280點,記憶體為16KB,測算速度0.5μs。開關量輸入擴展模塊可選用KDN-K321-16DX型,輸入點數(shù)為16點,輸入電壓為24V,輸入電流4.1 mA,響應時間為5ms,耗電量為84mA;模擬量輸入模塊可選用KDN-K331-04Ⅳ型,輸入點數(shù)為8點,輸入通道數(shù)為4通道,耗電量為44.2mA;繼電器輸出模塊可選用KDN-K322-16XR型,輸出點數(shù)為16點,AC250/DC30,負載電流為3A,耗電量為100 mA。

根據(jù)理論計算出的PLC所需總I/O數(shù)大于180的要求,可以計算出所需配置的KDN—K系列各模塊數(shù)量。該方案在設計要求上基本滿足了ABB公司起初的設計要求,在總體性能上可以完成外冷水控制系統(tǒng)的控制任務。在編程語言方面,可采用符合IEC 61131-3標準的編程語言,支持IL(指令表)和LD(梯形)語言,奉賢站目前PLC采用的是梯形圖編程語言,這在控制系統(tǒng)的編程設計上,可以方便地保持了原有程序的連貫性和通用性。

3.3.3 中型PLC控制

中型PLC控制模式與小型模式類似,只是CPU本體自身不帶I/O點,與輸入輸出等擴展模塊相互獨立,構成相應的模塊,分別安裝在CPU基板或I/O擴展基板上。中型PLC控制模式的CPU運算能力更加強大,可擴展的I/O點數(shù)也更多,其結構如圖5所示。

圖5 中型PLC控制模式

由于小型PLC模式的CPU擴展方式存在不足,例如:CPU本體體積較大,不便于柜內安裝;CPU運算能力和擴展能力有限,妨礙了控制系統(tǒng)的升級和性能延伸。問題是目前奉賢站實際使用的PLC的CPU,并非是ABB起初設計的A1SHCPU型,而是A2SHCPU型。A2SHCPU可帶的I/O點數(shù)為512點,內存為14KB,高于設計要求。也就是說,目前采用小型PLC的控制模式,在技術上還無法達到ABB初始設計的要求,從這個角度來說,中型PLC的控制模式采用國產PPC11系列是可行的,具有明顯的優(yōu)勢。

采用國產PPC11系列控制模式,電源可選用PWS10型,直接將交流電壓轉換為各個模塊工作所需的+5V直流電壓;CPU可選用CPU11型,可控I/O點數(shù)為512點,最多可擴展到1 024點,測算速度為0.2μs,滿足了目前及將來控制升級的要求,梯形圖程序容量為48KB,功能強于現(xiàn)在使用的CPU,可以實現(xiàn)更多的控制功能;開關量模塊可選用IDD50型,具有32個輸入點數(shù),輸入電壓為12V,輸入電流為3mA;輸入電壓為24V,輸入電流為7mA;響應時間為2ms,耗電量為180mA。模擬量輸入模塊可選用IAD30型,具有16個輸入點數(shù),輸入電壓為-10V至+10V,輸入電流為-20mA至+20mA,具有8個12位差動輸入通道,響應時間為450ms,耗電量為400mA。繼電器輸出模塊可選用ODA40型,具有16個輸入點數(shù),輸入電壓為交流240V或者直流24V,響應時間為10ms,允許負載電流為2A,耗電量為100mA。

同樣,根據(jù)理論計算出的PLC所需總I/O點數(shù)大于180的要求,可以計算出所需配置的該系列各模塊數(shù)量。

采用此種方案可以完全實現(xiàn)目前奉賢站水冷控制的要求,而且在整體性能上要比奉賢站內現(xiàn)在使用的三菱系列更為出色。在編程語言方面,可利 用 Windows操 作 界 面 下 的 Hi-View(Programming Package)程序規(guī)劃軟件編輯梯形圖程序,并將此程序加載到PPC11系列可編程控制器的內存中,對程序的編輯、修改、測試變得更為簡潔方便,滿足了將來外冷水系統(tǒng)升級改造的需求。

3.3.4 分布式控制模式

分布式控制模式適用于被控對象較多,分布在一個較大的區(qū)域內而且相距較遠同時被控系統(tǒng)之間要經(jīng)常進行數(shù)據(jù)和信息交換,控制系統(tǒng)由若干個相互具有通信聯(lián)網(wǎng)功能的PLC構成,上位機可以是PLC或者是計算機。

在分布式控制系統(tǒng)中,每一個PLC可以控制一個對象,各PLC之間可以通過信號傳遞模式進行內部聯(lián)鎖、響應和發(fā)令等,由上位機通過數(shù)據(jù)總線進行通信。這樣,當1臺PLC停止運轉時不會影響其他PLC對其被控對象的控制,從系統(tǒng)的維護、增設被控對象方面來看,靈活性更高,但也相應地增加了成本。

以上兩種模式都能滿足奉賢站目前水冷設備的控制需求,目前奉賢站采用的是集中控制模式,由于外冷水設備分布相對集中,設備之間的信息交換相對較少,使用集中控制模式即可滿足所有需求,同時也更加經(jīng)濟。第二種模式相對更加可靠,且便于升級擴展,人性化程度更高,可操作性強,也可以考慮作為將來的一種發(fā)展模式,本文不作詳細討論。

4 結語

隨著國產PLC技術的日趨成熟,且處理能力日益強大,其性能已經(jīng)可以達到進口PLC控制水平,且國內PLC廠商售后服務、備品備件容易解決,產品價格便宜。因而,PLC國產化已經(jīng)可以實現(xiàn)。但是,與此相比,我們更應該加強生產運行中PLC控制系統(tǒng)的維護和生產環(huán)境建設。例如,注重改善設備潮濕的運行環(huán)境,避免電機等設備的強大噪聲、震動及電磁干擾;經(jīng)常檢查連接線是否有損壞老化的現(xiàn)象;加強PLC內部除塵工作,提高運行人員的責任意識等,更加穩(wěn)妥合理的做好設備的運行維護工作,延長設備的運行周期,這才是確保設備安全穩(wěn)定經(jīng)濟運行的關鍵所在。針對同樣的問題,空調系統(tǒng)PLC系統(tǒng)改造也將成為可能。

[1]Roberto Rudervall.High Voltage Direct Current(HVDC)Transmission Sytems Technology Review Paper,Energy Week.Washington,D.C,March,7-8,2000.

[2]劉振亞.特高壓電網(wǎng)[M].北京:中國經(jīng)濟出版社.2005.

[3]趙畹君.高壓直流輸電技術[M].北京:中國電力出版社.2005.

[4]郁漢琪,郭健.可編程序控制器原理及應用[M].北京:中國電力出版社.2004.