汽車零部件物流越庫(kù)配送系統(tǒng)的多重響應(yīng)優(yōu)化*

施 文,劉志學(xué),劉 林

(華中科技大學(xué)管理學(xué)院,武漢 430074)

前言

對(duì)汽車制造企業(yè)而言,汽車零部件物流由入廠物流(供應(yīng)物流、采購(gòu)物流)、生產(chǎn)物流和出廠物流(售后物流)組成,其中入廠物流是最重要的環(huán)節(jié),它是連接供應(yīng)商與裝配企業(yè)之間物料供應(yīng)活動(dòng)的重要來源。目前,國(guó)內(nèi)汽車制造企業(yè)零部件入廠物流大多采用基于第三方物流(third-party logistics,TPL)的循環(huán)取貨越庫(kù)配送物流模式[1]。越庫(kù)中心(cross-docking center,CDC)也稱集配中心,是該模式中的重要物流節(jié)點(diǎn),發(fā)揮著巨大的規(guī)模經(jīng)濟(jì)的作用。據(jù)《中國(guó)汽車行業(yè)發(fā)展報(bào)告2010》預(yù)測(cè),未來10年內(nèi),國(guó)內(nèi)汽車需求增長(zhǎng)率將保持在10%左右。在此利好形勢(shì)下,眾多汽車制造商紛紛設(shè)立新廠,如武漢的東風(fēng)乘用車﹑神龍汽車和東風(fēng)本田三大整車廠。產(chǎn)能的擴(kuò)大勢(shì)必帶來零部件物流量的增加,這對(duì)CDC提出了更高的要求,如何優(yōu)化配置CDC以適應(yīng)新的物流需求是TPL的一項(xiàng)重要任務(wù)。

國(guó)內(nèi)外許多學(xué)者展開了越庫(kù)配送問題的研究。文獻(xiàn)[2]和文獻(xiàn)[3]中介紹了日本汽車零部件物流越庫(kù)策略實(shí)施的成功經(jīng)驗(yàn),但未提出任何優(yōu)化模型。有關(guān)越庫(kù)的技術(shù)性研究始于20世紀(jì)90年代,部分學(xué)者研究了戰(zhàn)略層面的越庫(kù)配送問題,主要指CDC作為供應(yīng)鏈某一層級(jí)的網(wǎng)絡(luò)選址和越庫(kù)中心內(nèi)的布局設(shè)計(jì)。文獻(xiàn)[4]中將CDC放入供應(yīng)鏈環(huán)境中加以研究,解決了生產(chǎn)、物流和外包運(yùn)作的設(shè)計(jì)問題;文獻(xiàn)[5]中針對(duì)該問題提出了一種新型的啟發(fā)式算法。文獻(xiàn)[6]中針對(duì)零售型與轉(zhuǎn)運(yùn)型兩類越庫(kù),探討了越庫(kù)的形狀設(shè)計(jì)問題。有關(guān)越庫(kù)的策略層研究集中在車輛路徑與庫(kù)臺(tái)分配問題。文獻(xiàn)[7]和文獻(xiàn)[8]中將越庫(kù)與車輛路徑問題聯(lián)合考慮,采用禁忌搜索算法找出車輛數(shù)和最優(yōu)的車輛路徑調(diào)度,以最小化總的運(yùn)輸成本和車輛固定成本。文獻(xiàn)[9]中研究了韓國(guó)的郵政配送中心的庫(kù)臺(tái)分配問題,其目的是將發(fā)貨區(qū)庫(kù)臺(tái)按目的地進(jìn)行分組劃分。文獻(xiàn)[10]中針對(duì)長(zhǎng)方形越庫(kù)中心的庫(kù)臺(tái)二次指派問題(quadratic assignment problem,QAP)提出一種新型混合整數(shù)規(guī)劃模型,作者將模擬退火算法的結(jié)果應(yīng)用于Con-way公司的越庫(kù)。大部分學(xué)者對(duì)車輛到達(dá)越庫(kù)時(shí)的調(diào)度問題展開研究,它屬于運(yùn)作層問題。文獻(xiàn)[11]中最早展開了此類問題的研究。文獻(xiàn)[12]中建立了一類特別的帶有傳送帶的越庫(kù)系統(tǒng)模型,在該模型中卸載區(qū)庫(kù)臺(tái)僅服務(wù)一個(gè)裝載區(qū)庫(kù)臺(tái)。文獻(xiàn)[13]中研究了單庫(kù)臺(tái)越庫(kù)的車輛調(diào)度問題,他們將越庫(kù)作業(yè)比作兩階段機(jī)器作業(yè)模型,通過優(yōu)先權(quán)約束(precedence constraints)將越庫(kù)入庫(kù)作業(yè)視為第一階段,出庫(kù)作業(yè)視為第二階段。文獻(xiàn)[14]中研究了多庫(kù)臺(tái)的情形。

上述文獻(xiàn)從不同層面研究了越庫(kù)的實(shí)施問題,集配型越庫(kù)作為越庫(kù)實(shí)施的重要類型,在汽車零部件物流中發(fā)揮著巨大的規(guī)模經(jīng)濟(jì)作用,但未發(fā)現(xiàn)針對(duì)汽車行業(yè)CDC內(nèi)部設(shè)計(jì)的優(yōu)化研究。從建模方法上看,大部分文獻(xiàn)采用解析法建立越庫(kù)模型,由于該問題大多為NP-hard或NP-complete,其求解算法一般為啟發(fā)式或元啟發(fā)式算法,但許多模型結(jié)構(gòu)停留在較少出入庫(kù)庫(kù)臺(tái)或無暫存區(qū)的情形[11-14],這與現(xiàn)實(shí)情形相差較遠(yuǎn),實(shí)際中庫(kù)臺(tái)數(shù)一般為6~200個(gè)[15],作者所調(diào)研的東本儲(chǔ)運(yùn)和長(zhǎng)安民生的庫(kù)臺(tái)數(shù)目約為10個(gè)。因此,本文中基于CDC實(shí)際運(yùn)作構(gòu)建了復(fù)雜的離散動(dòng)態(tài)系統(tǒng)仿真模型,然而,仿真僅是一種實(shí)驗(yàn)手段,無法給出產(chǎn)能擴(kuò)大后TPL最佳的改進(jìn)方案。為此,本文中將CDC仿真模型與響應(yīng)面法(response surface methodology,RSM)相結(jié)合,深入分析CDC物流運(yùn)作的最佳改進(jìn)方案,為TPL運(yùn)作決策的調(diào)整提供可靠的解決思路。

1 問題描述

國(guó)內(nèi)絕大多數(shù)汽車零部件供應(yīng)商分布于珠三角、長(zhǎng)三角和環(huán)渤海灣三大汽車產(chǎn)業(yè)帶,而某些主機(jī)廠(assemble plant,AP)位于距離較遠(yuǎn)的中西部地區(qū),如東風(fēng)本田、東風(fēng)神龍和長(zhǎng)安福特等,并且通過合資的方式成立了為其服務(wù)的TPL,如東本儲(chǔ)運(yùn)、捷富凱-鴻泰和長(zhǎng)安民生等。從規(guī)模經(jīng)濟(jì)角度考慮,TPL在各汽車產(chǎn)業(yè)集聚區(qū)設(shè)立CDC。汽車制造商、零部件供應(yīng)商與TPL事先簽訂合作協(xié)議,委托TPL實(shí)施零部件物流Milk-run,即根據(jù)零部件供應(yīng)商的分布、零部件的補(bǔ)貨頻率、補(bǔ)貨數(shù)量、需求特征和對(duì)生產(chǎn)的重要性等因素,劃分若干Milk-run區(qū)域。圖1展示了整個(gè)TPL-MRCD物流流程,通常情況下,從某個(gè)Milk-run取貨的零部件數(shù)量不夠整車(less-thantruckload,LTL),因此該車將LTL零部件先運(yùn)輸至區(qū)域CDC(支線運(yùn)輸),經(jīng)過一定時(shí)間的集并,再將裝滿零部件的整車(truckload,TL)運(yùn)輸至廠邊倉(cāng)庫(kù),最終到達(dá)主機(jī)廠(干線運(yùn)輸)。

圖1中間部分展示了CDC內(nèi)部的基本結(jié)構(gòu)。庫(kù)臺(tái)(doors)是卸載區(qū)(receiving dock)和裝載區(qū)(shipping dock)最主要的組成部分,一般地,單個(gè)庫(kù)臺(tái)僅容納一輛貨車。一旦入庫(kù)車輛(inbound trucks,IBT)即圖1中卸載區(qū)卡車抵達(dá)CDC,調(diào)度室視庫(kù)臺(tái)的繁忙程度決定該車輛下一位置,若卸載區(qū)有空閑庫(kù)臺(tái),入庫(kù)車輛則隨機(jī)分配至其中之一;相反,若卸載區(qū)庫(kù)臺(tái)已全部占用,入庫(kù)車輛則先進(jìn)入車輛等候區(qū)等待,直到某一庫(kù)臺(tái)空閑。入庫(kù)車輛停靠在庫(kù)臺(tái)時(shí),操作工人分派至此卸貨掃描。掃描完成后,零部件根據(jù)裝載區(qū)出庫(kù)車輛(outbound trucks,OBT)的到達(dá)情況決定下一步的路線。路線1:若裝載區(qū)庫(kù)臺(tái)停靠有OBT,則零部件通過傳送帶直接運(yùn)至裝載區(qū),其中,卸載區(qū)庫(kù)臺(tái)與傳送帶間及傳送帶與裝載區(qū)間的兩段運(yùn)輸由叉車完成;路線2:若裝載區(qū)庫(kù)臺(tái)未停有OBT,零部件則由叉車先運(yùn)至?xí)捍鎱^(qū)暫存,待OBT到達(dá)后,再由叉車運(yùn)至該OBT停靠的庫(kù)臺(tái)。由于路線2的零部件有一定存儲(chǔ)時(shí)間,故裝載區(qū)優(yōu)先選擇路線2的零部件。零部件在裝載區(qū)裝至滿載后再干線運(yùn)輸至廠邊倉(cāng)庫(kù)。此外,零部件不允許在CDC暫存區(qū)存儲(chǔ)太長(zhǎng)時(shí)間,一般不超過24h,否則由額外的貨車將其運(yùn)至廠邊倉(cāng)庫(kù)。

由于中國(guó)汽車需求增長(zhǎng)迅速,大部分汽車生產(chǎn)商更關(guān)注其產(chǎn)量與零部件供給的時(shí)效性,這一論點(diǎn)也得到所調(diào)研企業(yè)管理者的認(rèn)同(東本儲(chǔ)運(yùn)和長(zhǎng)安民生)。本文中以CDC零部件吞吐量(total throughput,TT)與平均流程時(shí)間(operation time,OT)作為系統(tǒng)績(jī)效指標(biāo)。TT是衡量CDC作業(yè)能力的重要指標(biāo),其選取符合國(guó)內(nèi)汽車行業(yè)的實(shí)際背景;OT則是衡量CDC作業(yè)效率高低的標(biāo)準(zhǔn),隨著汽車制造商產(chǎn)量的擴(kuò)大,需要遠(yuǎn)距離供應(yīng)商配合準(zhǔn)時(shí)(just-intime,JIT)生產(chǎn),實(shí)施JIT配送,這對(duì)零部件的流程時(shí)間提出了更高的要求,部分越庫(kù)配送文獻(xiàn)也以O(shè)T作為目標(biāo)函數(shù)。

2 CDC仿真模型

2.1 邏輯模型

利用Rockwell公司開發(fā)的面向?qū)ο蟮姆抡嫫脚_(tái)ARENA 13.0作為仿真工具[16]。為建模和測(cè)試的順利進(jìn)行,本文中將CDC模型分割為6個(gè)相互聯(lián)系的子模型。

子模型1 卸載區(qū)模型

IBT到達(dá)CDC觸發(fā)卸載區(qū)事件,該事件包括庫(kù)臺(tái)分配、零部件卸貨和掃描3個(gè)子事件。卸載區(qū)的庫(kù)臺(tái)數(shù)為NRDC(下標(biāo)C表示CDC),若IBT到達(dá)時(shí)處于忙態(tài)的庫(kù)臺(tái)超過NRDC,則該IBT先到車輛等候區(qū)排隊(duì)等待,直到空閑庫(kù)臺(tái)出現(xiàn),默認(rèn)情況下等待區(qū)服務(wù)規(guī)則為先到先服務(wù)(FIFO)。每一庫(kù)臺(tái)配備足夠數(shù)量的作業(yè)工人,單位數(shù)量零部件卸貨時(shí)間UTC服從參數(shù)為(aUTC,bUTC,cUTC)的三角分布。因此,某輛IBT的卸貨時(shí)間為UTC·QLTL,其中QLTL為支線運(yùn)輸裝載量。掃描與卸貨在卸載區(qū)庫(kù)臺(tái)同步進(jìn)行,包裝的朝向錯(cuò)誤或標(biāo)簽損壞時(shí)有發(fā)生,需要工人二次掃描或手動(dòng)輸入條碼,單位數(shù)量零部件掃描時(shí)間STC服從參數(shù)為(aSTC,bSTC)的均勻分布,一次掃描通過率為β,第二次操作時(shí)間與第一次相同。零部件下一步路線取決于卸載區(qū)是否停靠有OBT,若有,則零部件直接進(jìn)入傳送區(qū)由傳送帶運(yùn)至該OBT,否則進(jìn)入暫存區(qū)存儲(chǔ)。

子模型2 傳送區(qū)模型

傳送帶為不可聚集式輸送設(shè)備,即傳送帶上被輸送的零部件空間間隔不會(huì)改變。傳送區(qū)傳送帶數(shù)量為NCC,傳送帶的長(zhǎng)度均為CLC,傳送速度為CVC。傳送帶由許多不斷移動(dòng)的等長(zhǎng)單元組成,該單元容納不多于一個(gè)單位的零部件,假設(shè)零部件平均單元大小為CSC,則單位零部件在傳送帶上所占的平均尺寸為CSC。

子模型3 暫存區(qū)模型

若裝載區(qū)未停靠OBT,零部件則先轉(zhuǎn)移到暫存區(qū)直到OBT到達(dá),暫存區(qū)的固定容量為CC,暫存區(qū)中的零部件服從FIFO排隊(duì)規(guī)則,即優(yōu)先裝載存儲(chǔ)時(shí)間較長(zhǎng)的零部件。若零部件在暫存區(qū)的逗留時(shí)間超過門檻值TT,而此時(shí)仍無到達(dá)的OBT,這些零件由額外的OBT*直接運(yùn)至主機(jī)廠(非廠邊倉(cāng)庫(kù)),OBT*為TPL再外包的運(yùn)輸車輛,該部分零部件不計(jì)入系統(tǒng)績(jī)效。此外,暫存區(qū)的零部件比傳送區(qū)的具有更高的優(yōu)先級(jí),即OBT優(yōu)先裝載暫存區(qū)零部件。

子模型4 叉車與拖車模型

叉車和拖車是CDC內(nèi)部的兩種運(yùn)輸資源,負(fù)責(zé)零部件在卸貨區(qū)、傳送區(qū)、暫存區(qū)和裝載區(qū)4個(gè)站點(diǎn)間的物流,站點(diǎn)間的距離等于DC(x,y),其中x≠y=r,s,c,t,式中 r為卸貨區(qū),s為裝載區(qū),c 為傳送區(qū),t為暫存區(qū)。叉車和拖車數(shù)量分別為NFC和NTC,運(yùn)輸速度為FVC和TVC,每車運(yùn)輸容量為FCC和TCC。叉車和拖車在運(yùn)輸能力上有所差別,故優(yōu)先選擇叉車作業(yè),且DC(r,t)和 DC(t,s)較遠(yuǎn),這兩段運(yùn)輸僅能用叉車完成。

子模型5 裝載區(qū)模型

裝載區(qū)庫(kù)臺(tái)數(shù)等于NSDC,若OBT到達(dá)時(shí),裝載區(qū)無空閑庫(kù)臺(tái),則OBT到車輛等待區(qū)排隊(duì)等待,默認(rèn)情況下等候區(qū)排隊(duì)規(guī)則為FIFO。庫(kù)臺(tái)配備相應(yīng)數(shù)量的操作工人,整車OBT的零部件裝載量為QTL,單位數(shù)量零部件裝載時(shí)間 LTC服從參數(shù)為(aLTC,bLTC,cLTC)的三角分布,因此,每輛OBT的裝載時(shí)間為 LTC·QTL。

子模型6 控制邏輯模型

在這個(gè)子模型中,實(shí)體沒有相應(yīng)的物理意義,被稱作邏輯實(shí)體,它們被用來實(shí)現(xiàn)模型中的某種邏輯或改變系統(tǒng)狀態(tài),此處包括賦值與查找兩個(gè)控制邏輯,每間隔1min,仿真系統(tǒng)自動(dòng)查找暫存區(qū)中逗留時(shí)間超過門檻值TT的零部件,并將符合該條件的零部件清理出暫存區(qū),即通過OBT*裝載離開。

本文中模型為終態(tài)(terminating)仿真模型,其數(shù)據(jù)來源為作者調(diào)研的武漢某家汽車TPL企業(yè)。它所服務(wù)的汽車制造企業(yè)以30天為一個(gè)計(jì)劃生產(chǎn)周期,因此,共有30個(gè)仿真日(每日工作12h,共360h),另有5個(gè)仿真日的系統(tǒng)Warm-up時(shí)間。由于是隨機(jī)性仿真,為提高仿真輸出的精確度和實(shí)驗(yàn)設(shè)計(jì)的效率,每個(gè)仿真場(chǎng)景的重復(fù)次數(shù)為10。最終仿真模型的運(yùn)行界面見圖2。

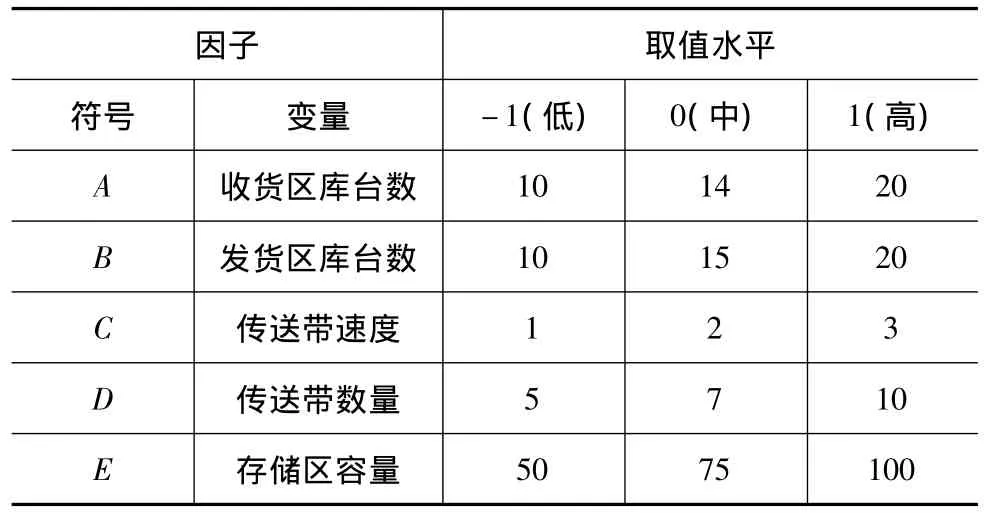

2.2 CDC影響因子

影響CDC系統(tǒng)績(jī)效(TT和OT)的因子主要包括收貨區(qū)庫(kù)臺(tái)數(shù)、發(fā)貨區(qū)庫(kù)臺(tái)數(shù)、傳送帶速度、傳送帶數(shù)量及存儲(chǔ)區(qū)容量。為便于分析,5個(gè)因子用A,B,C,D,E 表示,利用式(1)將變量規(guī)范至[-1,1]之間,其中XHigh和XLow分別為因子的上下限,XActual為因子的實(shí)際值,Xi為規(guī)范后的值。表1給出了5個(gè)因子的取值范圍,數(shù)據(jù)來源于所調(diào)研的武漢某汽車TPL企業(yè)。低水平為企業(yè)現(xiàn)有狀況,高水平代表主機(jī)廠產(chǎn)能擴(kuò)大后TPL的預(yù)測(cè)值。

表1 CDC仿真模型績(jī)效影響因子和因子取值水平

3 建模及優(yōu)化步驟

3.1 建立響應(yīng)面元模型

上述CDC仿真模型僅是一種實(shí)驗(yàn)手段,并未給出任何優(yōu)化方案。本文中基于CDC仿真模型,建立響應(yīng)面RSM元模型,RSM是一種通過估計(jì)參數(shù)組合,使給定目標(biāo)函數(shù)達(dá)到最小的啟發(fā)式優(yōu)化方法。與其它仿真優(yōu)化方法相比,RSM需要相對(duì)較少的仿真重復(fù)和因子組合,并且與昂貴仿真(單次仿真運(yùn)行需要大量時(shí)間)運(yùn)行所需的時(shí)間相比,RSM啟發(fā)式搜索所需的數(shù)學(xué)和統(tǒng)計(jì)計(jì)算時(shí)間可以忽略[17]。在供應(yīng)鏈類似的仿真系統(tǒng)中,文獻(xiàn)[18]~文獻(xiàn)[20]中將RSM與仿真模型相結(jié)合解決了地鐵線及生產(chǎn)線的優(yōu)化問題。在汽車的結(jié)構(gòu)設(shè)計(jì)中,文獻(xiàn)[21]~文獻(xiàn)[22]中基于RSM優(yōu)化了車身接頭和結(jié)構(gòu)振動(dòng)的頻率問題。本文中首次將其應(yīng)用于汽車零部件物流的越庫(kù)中心設(shè)計(jì),并且所優(yōu)化的響應(yīng)具有多重性。

響應(yīng)(OT與TT)與自變量(CDC的影響因子)的關(guān)系形式未知。RSM的第一步就是尋求響應(yīng)y與自變量集合之間真實(shí)函數(shù)的一個(gè)合適的逼近式。一般講,可用在自變量某一區(qū)域內(nèi)的一個(gè)低階多項(xiàng)式來逼近,通常為2k全析因設(shè)計(jì)或分式析因設(shè)計(jì),若響應(yīng)適合自變量的線性函數(shù)建模,則近似函數(shù)為1階模型:

式中:xi為 m 維自變量的第 i個(gè)分量;β0、βi、βij為未知參數(shù),通過仿真實(shí)驗(yàn)由最小二乘法求出;ε為模型的隨機(jī)誤差項(xiàng)。若方差分析顯示系統(tǒng)有曲度出現(xiàn)(P-value<顯著性水平),則必須用更高階的多項(xiàng)式,一般為2階模型:

由于中心復(fù)合設(shè)計(jì)具有可旋轉(zhuǎn)性和球面性等優(yōu)點(diǎn),常用于擬合2階響應(yīng)面,它包括2k全析因設(shè)計(jì),2k次軸點(diǎn)設(shè)計(jì)以及nc次中心點(diǎn)設(shè)計(jì),軸點(diǎn)為(±α,0,0,…,0),(0,±α,0,…,0),(0,0,±α,…,0),…,(0,0,0,…,±α)。

3.2 多重響應(yīng)優(yōu)化

由于模型所優(yōu)化的響應(yīng)具有多重性,即OT與TT。因此,本文中采用Derringer-Suich的滿意度函數(shù)法,該方法首先將響應(yīng)yi轉(zhuǎn)換為單個(gè)滿意度函數(shù)di,其變化范圍是0≤di≤1。如果響應(yīng)yi是它的目標(biāo)值,則di=1;如果響應(yīng)在可接收的范圍之外,則di=0。

如果響應(yīng)y(TT)的目標(biāo)T是一個(gè)最大值,則

當(dāng)權(quán)重r=1時(shí),滿意度函數(shù)是線性函數(shù)。若選擇r>1,則更強(qiáng)調(diào)靠近目標(biāo)值;若選擇0<r<1,則目標(biāo)值較不重要。如果響應(yīng)y(OT)的目標(biāo)是一個(gè)最小值,則

式中L和U分別代表仿真中響應(yīng)的最小和最大值。選擇設(shè)計(jì)變量,使之最大化m個(gè)響應(yīng)的總滿意度:

4 仿真實(shí)驗(yàn)與優(yōu)化

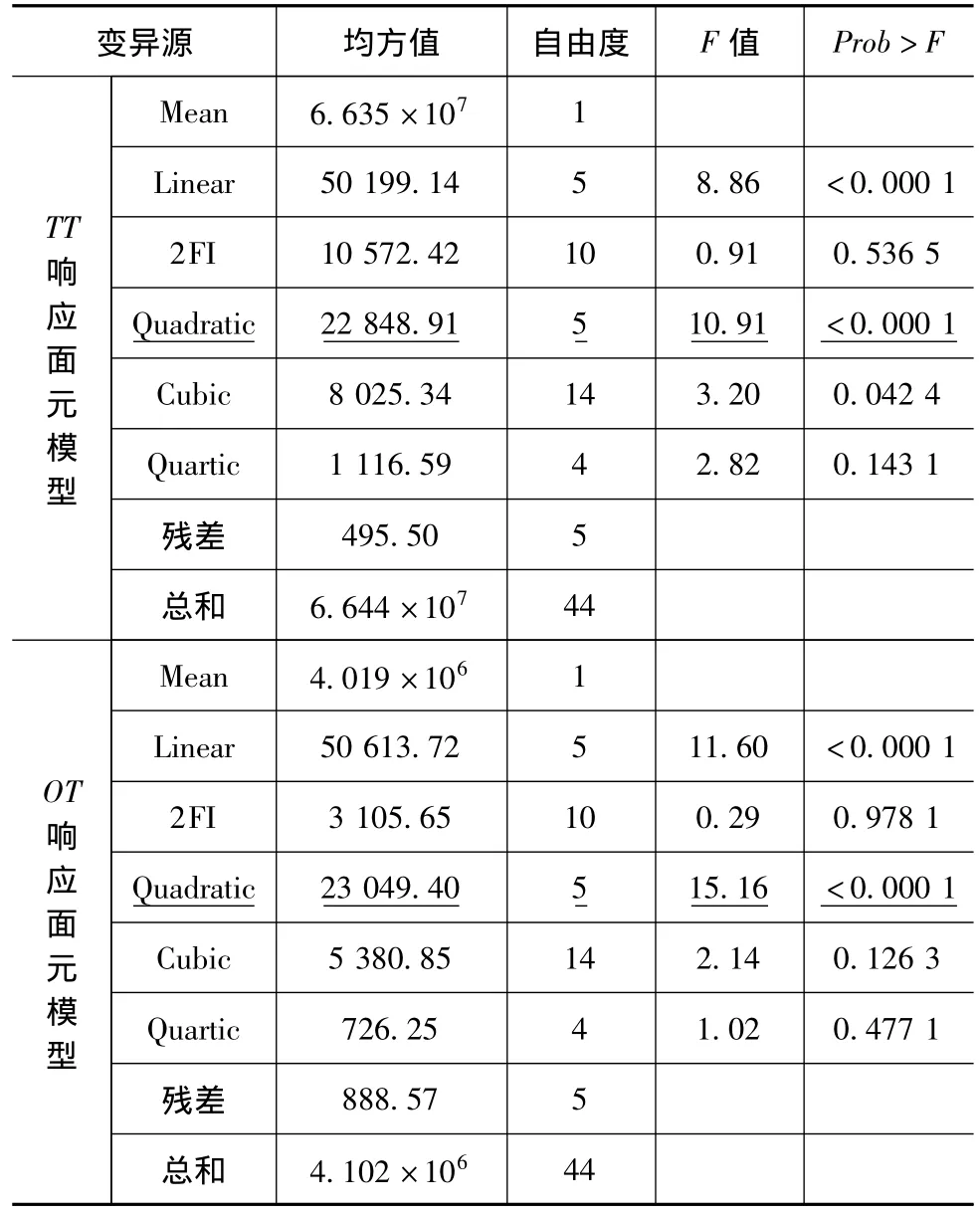

4.1 擬合響應(yīng)面元模型

共進(jìn)行44次仿真實(shí)驗(yàn),包括25次全析因設(shè)計(jì),10次軸點(diǎn)設(shè)計(jì)和2次中心點(diǎn)設(shè)計(jì)。在顯著性水平為0.05的條件下,TT與OT的2階響應(yīng)面元模型最為顯著,見表2。最終模型為式(7)~式(10)。實(shí)際變量方程式(8)和式(10)雖有實(shí)際意義,但規(guī)范變量方程能識(shí)別影響系統(tǒng)績(jī)效的重要因子,根據(jù)式(7)和式(9),影響TT的因子重要性排序:C>>B>E>A>D,影響OT的因子重要性排序:C>>A>B>E>D。可見,因子C是影響系統(tǒng)TT和OT最為重要的因子,其變化將極大地影響系統(tǒng)績(jī)效,在主機(jī)廠產(chǎn)能增大后,TPL應(yīng)優(yōu)先改進(jìn)傳送帶的性能,實(shí)際加快零部件在CDC內(nèi)的庫(kù)內(nèi)物流。此外,適當(dāng)增加CDC的庫(kù)臺(tái)數(shù)對(duì)績(jī)效改進(jìn)也有一定的幫助。

TT規(guī)范變量方程:

TT實(shí)際變量方程:

表2 2階響應(yīng)面元模型擬合

OT規(guī)范變量方程:

OT實(shí)際變量方程:

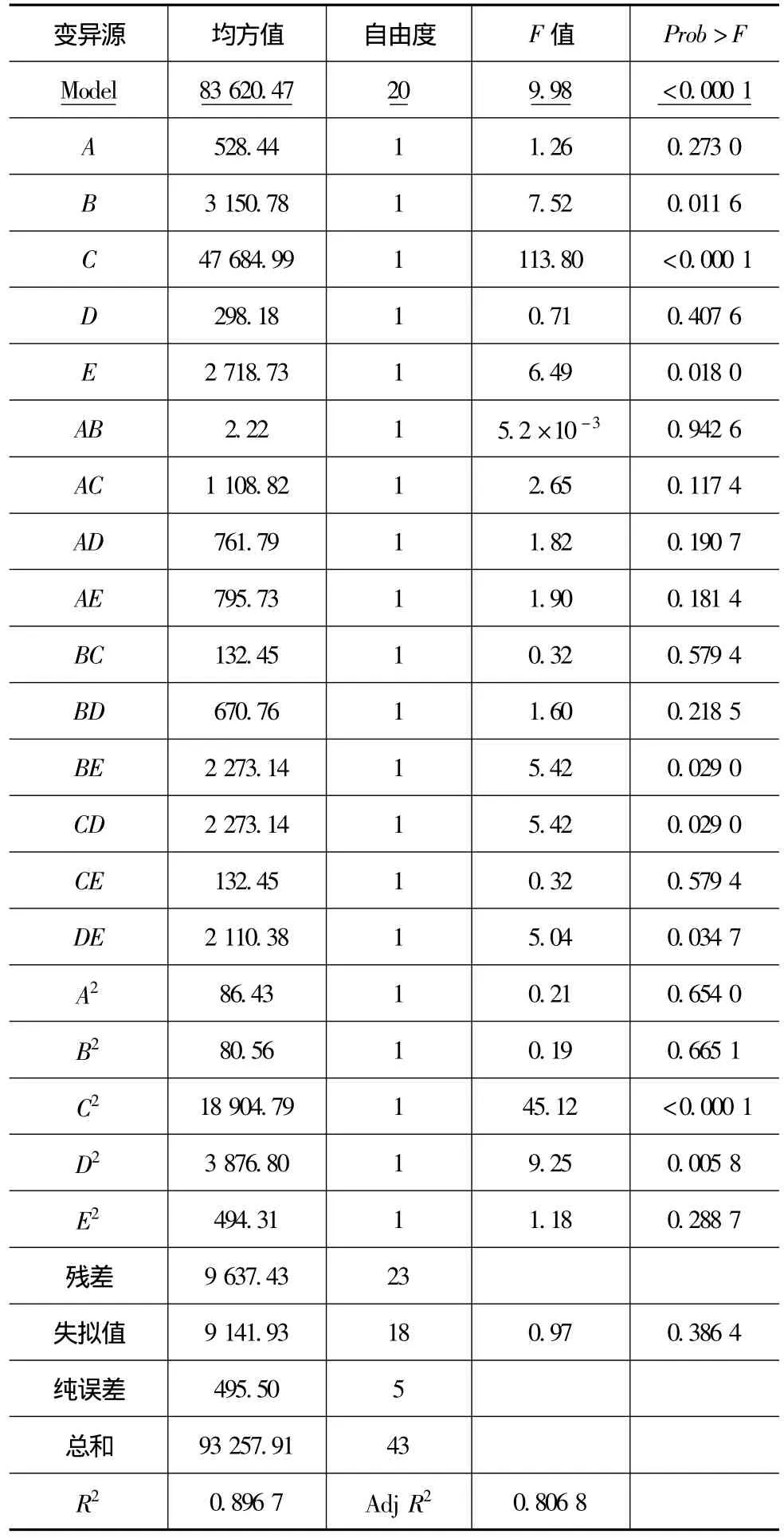

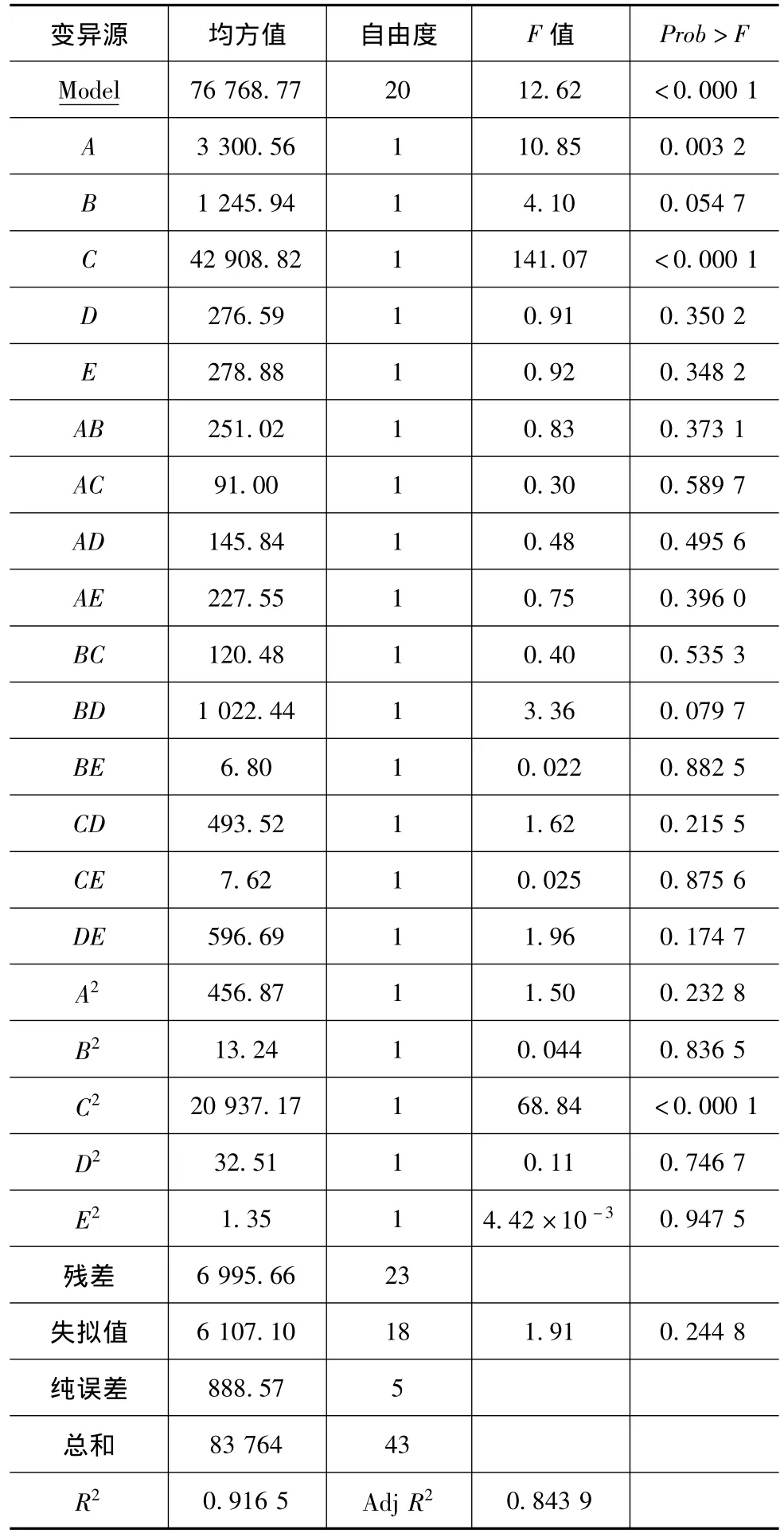

表3和表4為TT和OT 2階響應(yīng)面元模型的方差分析表。由表3和表4可知,R2與Adj R2都處于較為理想的狀態(tài),所擬合的響應(yīng)面元模型能分別解釋仿真模型吞吐量與運(yùn)作時(shí)間0.8967與0.9165的變異性,說明該模型能較好地代表仿真系統(tǒng),擬合的RSM元模型(式(7)~式(10))可用于優(yōu)化響應(yīng)TT和OT。

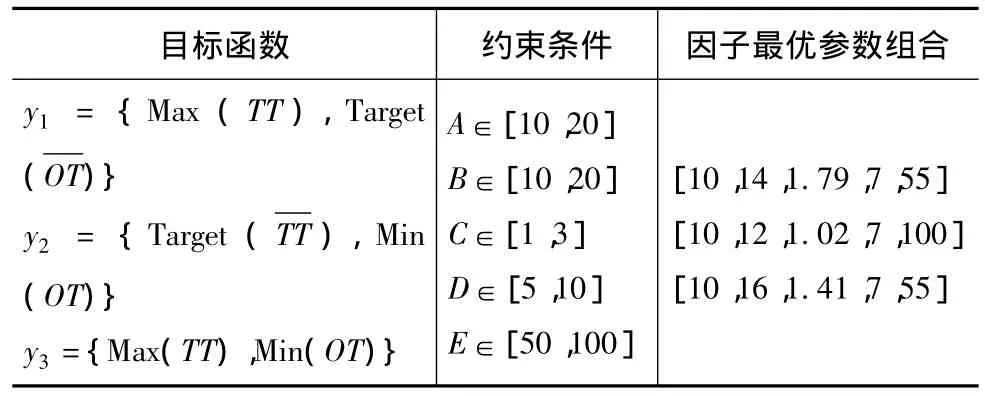

4.2 多重響應(yīng)優(yōu)化

本模型的目標(biāo)為同時(shí)優(yōu)化TT和OT,參見式(6),即 D(x)=Max{d1·d1))}1/2,結(jié)合表1因子的取值水平和式(7)~式(10),將多重響應(yīng)優(yōu)化問題轉(zhuǎn)化為非線性規(guī)劃的求解問題。除多重響應(yīng)優(yōu)化外,還考慮了僅優(yōu)化單個(gè)績(jī)效TT和OT時(shí)的最優(yōu)因子水平。3類績(jī)效目標(biāo)包括:①OT達(dá)到正常水平下最大化TT;②TT達(dá)到正常水平下最小化OT;③同時(shí)優(yōu)化OT與TT。表5展示了目標(biāo)函數(shù)與最優(yōu)解的取值。可以看出,與現(xiàn)有(低)水平(調(diào)研的結(jié)果)相比,優(yōu)化結(jié)果中除收貨區(qū)庫(kù)臺(tái)數(shù)不變外,其余4個(gè)因子都有所提高,這與該TPL企業(yè)的預(yù)測(cè)結(jié)果基本吻合,說明仿真模型具有較高的效用和效力,優(yōu)化結(jié)果切實(shí)可行。此外,4因子(除收貨區(qū)庫(kù)臺(tái))的最優(yōu)取值未達(dá)到該變量預(yù)測(cè)的上限,說明TPL企業(yè)盲目地?cái)U(kuò)大資源,即因子擴(kuò)大至最高水平,將造成資源嚴(yán)重浪費(fèi)。由于規(guī)模效用的原因使得優(yōu)化的配置已能獲得企業(yè)滿意的績(jī)效,而合理的資源配置也正是TPL企業(yè)希望看到的結(jié)果,因?yàn)榕c預(yù)測(cè)水平相比可以幫助企業(yè)縮減成本開支。

表3 TT響應(yīng)面元模型因子方差分析表

表4 OT響應(yīng)面元模型方差分析表

表5 3種目標(biāo)函數(shù)及最優(yōu)解

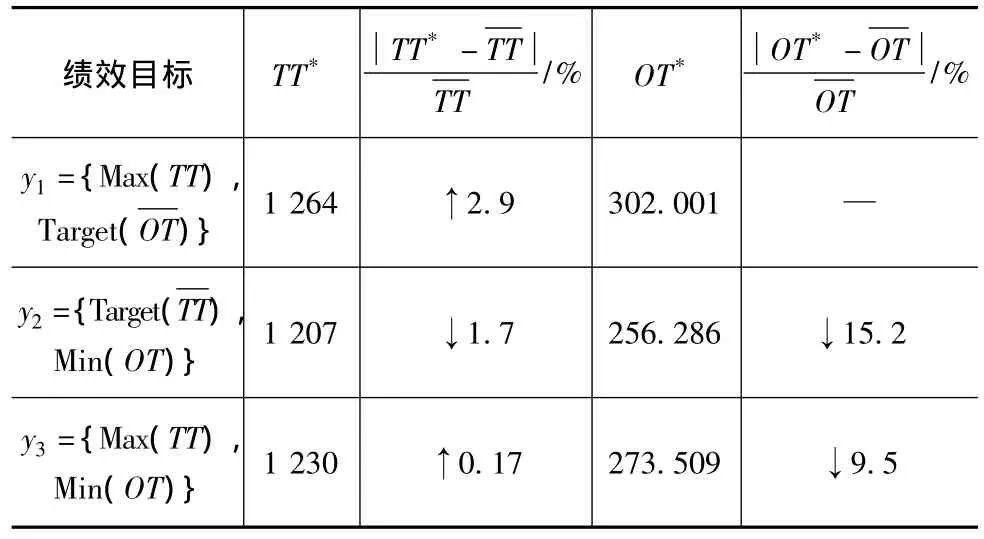

4.3 不同運(yùn)作方案仿真結(jié)果比較

對(duì)3組優(yōu)化因子組合重復(fù)25次仿真實(shí)驗(yàn),表6展示了表5中3種因子最優(yōu)組合的平均仿真輸出結(jié)果。由表可見:績(jī)效目標(biāo)y1與績(jī)效目標(biāo)y2對(duì)單獨(dú)績(jī)效的改進(jìn)較大,在不延長(zhǎng)運(yùn)作時(shí)間的情況下,績(jī)效目標(biāo)一提高了2.9%的零部件吞吐量;績(jī)效目標(biāo)y2縮短了15.2%的零部件平均運(yùn)作時(shí)間,但其也降低了1.7%的系統(tǒng)吞吐量;績(jī)效目標(biāo)y3同時(shí)改進(jìn)了兩類績(jī)效,但其單個(gè)績(jī)效的改進(jìn)幅度小于前兩種方案。TPL可根據(jù)其既定的目標(biāo)選擇相應(yīng)的優(yōu)化方案。

表6 3種績(jī)效目標(biāo)最優(yōu)方案比較

5 結(jié)束語

針對(duì)汽車零部件物流越庫(kù)系統(tǒng)動(dòng)態(tài)性與隨機(jī)性的特點(diǎn),提出了一種離散事件系統(tǒng)仿真,實(shí)驗(yàn)設(shè)計(jì)及響應(yīng)面元模型相結(jié)合的建模與優(yōu)化技術(shù)解決該系統(tǒng)運(yùn)作優(yōu)化問題,為管理決策的制定提供了技術(shù)支持。仿真為解決復(fù)雜物流系統(tǒng)提供了有效的手段,在精細(xì)的越庫(kù)系統(tǒng)仿真模型的基礎(chǔ)上,建立了響應(yīng)面元模型,該方法在后仿真分析中極大減少了仿真實(shí)驗(yàn)所需運(yùn)行的次數(shù),并便于靈敏度分析而無須重復(fù)實(shí)驗(yàn)。響應(yīng)面擬合方差分析顯示,元模型代表了高水平的仿真模型。最后的優(yōu)化結(jié)果表明,越庫(kù)系統(tǒng)性能獲得明顯改進(jìn),管理決策者可根據(jù)其既定的目標(biāo)選擇相應(yīng)的優(yōu)化方案。未考慮不可控因素對(duì)CDC績(jī)效的影響是本文的一個(gè)主要不足,這也是今后值得研究的重要問題。不可控因素包括生產(chǎn)商發(fā)貨車輛到達(dá)的平均間隔時(shí)間,零售商車輛到達(dá)的平均間隔時(shí)間等,這需要采用口田設(shè)計(jì)等穩(wěn)健設(shè)計(jì)方法減少響應(yīng)變動(dòng),降低其對(duì)系統(tǒng)績(jī)效的影響。

[1]左曉露,劉志學(xué),鄭長(zhǎng)征.汽車零部件循環(huán)取貨物流模式的分析與優(yōu)化[J].汽車工程,2011,33(1):79-84.

[2]Witt C.Crossdocking:Concepts Demand Choice[J].Material Handling Engineering,1998,53(7):44-49.

[3]Kaneko J,Nojiri W.The Logistics of Just-in-Time Between Parts Suppliers and Car Assemblers in Japan[J].Journal of Transport Geography,2008,16(3):155-173.

[4]Jayaraman V,Ross A.A Simulated Annealing Methodology to Distribution Network Design and Management[J].European Journal of Operational Research,2003,144(3):629-645.

[5]Ross A,Jayaraman V.An Evaluation of New Heuristics for the Location of Cross-docks Distribution Centers in Supply Chain Network Design[J].Computers & Industrial Engineering,2008,55(1):64-79.

[6]Bartholdi J J,III,Gue K R.The Best Shape for a Crossdock[J].Transportation Science,2004,38(2):235-244.

[7]Wen M,Larsen J,Clausen J,et al.Vehicle Routing with Crossdocking[J].Journal of the Operational Research Society,2008,60(12):1708-1718.

[8]Liao C J,Lin Y,Shih S C.Vehicle Routing with Cross-docking in the Supply Chain[J].Expert Systems with Applications,2010,37(10):6868-6873.

[9]Oh Y,Hwang H,Cha C N,et al.A Dock-door Assignment Problem for the Korean Mail Distribution Center[J].Computers & Industrial Engineering,2006,51(2):288-296.

[10]Bozer Y A,Carlo H J.Optimizing Inbound and Outbound Door Assignments in Less-than-truckload Crossdocks[J].IIE Transactions,2008,40(11):1007-1018.

[11]Mcwilliams D L,Stanfield P M,Geiger C D.The Parcel Hub Scheduling Problem:A Simulation-based Solution Approach[J].Computers & Industrial Engineering,2005,49(3):393-412.

[12]Yu W,Egbelu P J.Scheduling of Inbound and Outbound Trucks in Cross Docking Systems with Temporary Storage[J].European Journal of Operational Research,2008,184(1):377-396.

[13]Chen F,Song K.Minimizing Makespan in Two-stage Hybrid Cross Docking Scheduling Problem[J].Computers& Operations Research,2009,36(6):2066-2073.

[14]Chen F,Lee C Y.Minimizing the Makespan in a Two-machine Cross-docking Flow Shop Problem[J].European Journal of Operational Research,2009,193(1):59-72.

[15]Gue K R.The Effects of Trailer Scheduling on the Layout of Freight Terminals[J].Transportation Science,1999,33(4):419-428.

[16]Mej A G,Martnez D,Torres F.Modeling and Development of an ARENA?Interface for Petri Nets:a Case Study in a Colombian Cosmetics Company[M].Proceedings of the 40th Conference on Winter Simulation,Miami,F(xiàn)lorida;Winter Simulation Conference,2008:1368-1375.

[17]Kleijnen J P C.Design and Analysis of Simulation Experiments[M].New York:Springer US,2008.

[18]Yaluinkaya O,MiracBayhan G.Modelling and Optimization of Average Travel Time for a Metro Line by Simulation and Response Surface Methodology[J].European Journal of Operational Research,2009,196(1):225-233.

[19]Su J,Li S,Tadikamalla P.Operational Design of a Supply Chain System Using the Taguchi Method,Response Surface Methodology,Simulation,and Optimization[J].International Journal of Production Research,2004,42(18):3823-3849.

[20]Noguera J H,Watson E F.Response Surface Analysis of a Multiproduct Batch Processing Facility Using a Simulation Metamodel[J].International Journal of Production Economics,2006,102(2):333-343.

[21]宋凱,成艾國(guó),鐘志華.基于響應(yīng)面法的汽車車身t型接頭優(yōu)化[J].汽車工程,2011,33(4):283-289.

[22]田程,桂良進(jìn),范子杰.采用序列響應(yīng)面法的大客車結(jié)構(gòu)振動(dòng)頻率優(yōu)化[J].汽車工程,2010,32(10):833-836.