自動變速器控制器的測試臺架開發

張寬寬 張立俊 吳光強,3 羅先銀

(1.同濟大學;2.大陸汽車亞太管理(上海)有限公司;3東京大學生產技術研究所)

1 前言

自動變速器技術是當今汽車變速器技術發展的主要方向。自動變速器控制器(Transmission Control Unit,TCU)作為自動變速器的控制單元,對汽車的駕駛安全性至關重要,因此在TCU開發過程和產品維護階段必須對其進行功能測試,測試內容包括TCU的硬件(Hardware,HW)、底層軟件(Basic Software,BSW)和應用層軟件(Application Software,ASW)。由于應用層軟件的測試要基于TCU的硬件和底層軟件,所以TCU的硬件和底層軟件測試尤為重要[1]。

由于目前尚無通用的TCU測試平臺,所以設計了具備一定通用性且用于測試TCU硬件和底層軟件的硬件在環測試臺架,并在2擋升3擋工況下進行了測試試驗。

2 硬件在環測試臺架

2.1 硬件在環測試臺架硬件架構

硬件在環測試臺架由TCU、負載箱、dSPACE Simulator和計算機組成,如圖1所示。其中,TCU選用某公司生產的AMT TCU;負載箱為自主設計,包括繼電器、電機和電磁閥等執行器的模擬負載;將dSPACE Simulator[2]作為變速器傳動模型的運行環境,在該環境下執行不同的變速器傳動模型以模擬不同類型的自動變速器;計算機通過板卡與dSPACE Simulator連接,從而進行信息交互。

2.2 硬件在環測試臺架軟件架構

軟件架構包括TCU中的測試應用層軟件、dSPACE中的自動變速器傳動模塊、換擋控制模塊、檢測模塊和計算機中的ControlDesk控制界面。自動變速器傳動模塊、換擋控制模塊和檢測模塊均運行于dSPACE Simulator環境中,ControlDesk運行于PC機中。硬件在環測試臺架的軟件架構如圖2所示。

在本文中,TCU中的測試應用層軟件定義主要針對硬件和底層軟件的測試。應用層軟件采用“塊”劃分,通過配置“塊”之間的關系和“塊”的觸發時序可模擬自動變速器的特定工況 (如2擋升3擋工況),這些配置信息來自于換擋控制模塊發出的配置信號。“塊”是TCU工作在測試模式下的基本模塊,其具有靈活的可配置性。

自動變速器的傳動模塊內容由變速器類型(AMT、DCT、AT和CVT等)確定。傳動模塊主要包括自動變速器的作動器模型、機械傳動模型和傳感器模型。選用不同的傳動模型并與負載箱一起工作可得到不同種類的自動變速器模型。

換擋控制模塊通過CAN總線與TCU進行信息交互。其作用是通過檢測傳動模塊中執行器的狀態,配置TCU上層軟件中“塊”之間的關系,以及管理“塊”的觸發時序,進而設定硬件在環平臺的某一特定工況。對換擋控制模塊進行配置可模擬變速器的任一工況。

檢測模塊從傳動模型中得到Hardware(HW)信號,從 CAN總線上得到Applied Software(ASW)信號。通過信號對比及誤差分析判斷TCU在特定工況下是否工作正常。檢測模塊如圖3所示。測試結果可通過ControlDesk觀察并記錄。

ControlDesk可與dSPACE Simulator進行實時信息交互,其作用是配置和監測換擋控制模塊,同時對檢測模塊的結果進行控制、監測和記錄。

3 TCU應用層軟件設計

TCU應用層軟件采用“塊”劃分的概念。在對TCU進行硬件和底層軟件測試時,“塊”的劃分可方便地對應用層軟件進行實時配置。其根據換擋控制模塊發出的配置信號進行配置,可模擬自動變速器的任一工況。

“塊”主要分為輸入塊和輸出塊。其中,輸入塊處理輸入信號,將由底層軟件得到的原始值轉化為有效值(如將A/D口采集得到的溫度傳感器信號轉化為實際溫度值),并將該值存入有效值列表中。輸入信號主要包括模擬輸入信號、邏輯輸入信號和頻率輸入信號。輸出塊處理輸出信號(驅動信號),其從應用列表中選擇數據,經過處理后輸出驅動信號。輸出信號包括開關信號、電機驅動信號和電磁閥驅動信號。輸入塊與輸出塊之間的配置關系如圖4所示。如,原始值為換擋撥叉位置傳感器的輸出值,有效值為計算得到的換擋撥叉實際位置,該值在有效值列表中為有效值[2];輸出塊選擇有效值[2]作為其輸入,通過查表確定輸出值(驅動信號),進而驅動換擋電機執行下一步換擋操作。

4 負載箱設計

4.1 負載箱硬件架構

負載箱作為閉環測試系統中的負載部分,模擬繼電器、電機和電磁閥等作動器,模擬負載傳動模塊構成變速器模型。負載箱留有2個接口,分別用于連接TCU和dSPACE Simulator。負載箱內部包括2個轉接板和1個負載板。負載板上的負載可根據實際情況進行替換。轉接板的作用是對信號線進行配置。圖5為硬件在環臺架及其內部的信號流通圖,轉接板上的叉形符號表示可以插拔的連接頭。

圖6為所設計的負載箱。包括電源配置面板、安全保護配置面板、傳感器電源供給面板、TCU輸入信號測量面板、作動器工作狀態指示面板和CAN通信面板。負載箱內部設計成信號配置層和負載配置層2層結構。負載箱有很好的擴展性和配置性,利用可拆卸的連線端子可使信號線靈活配置,同時,負載參數也可靈活調整。

4.2 負載箱內部信號分析

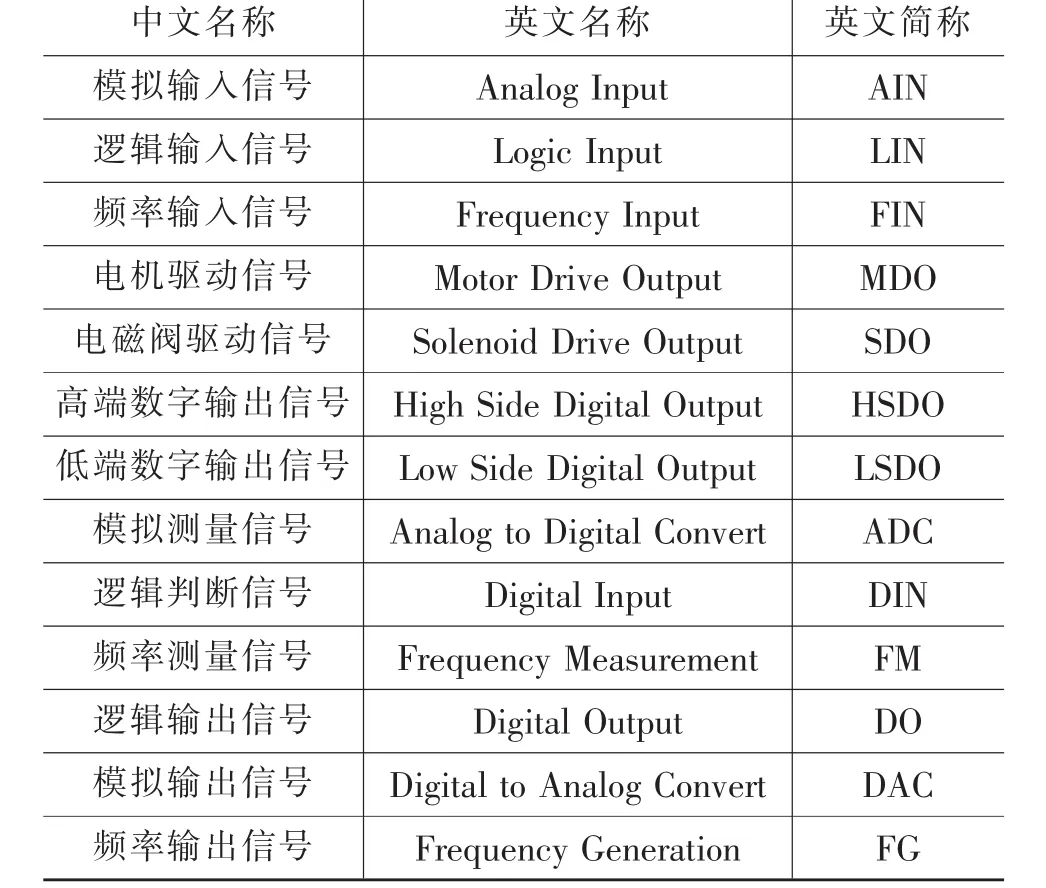

負載箱信號分為3種,第1種為TCU與dSPACE之間的信號,包括模擬輸入信號、邏輯輸入信號、頻率輸入信號和CAN信號;第2種是TCU與負載箱之間的信號,主要是驅動信號,包括電機驅動信號、電磁閥驅動信號、高端數字輸出信號和低端數字輸出信號;第3種信號是dSPACE與負載箱之間的信號,主要是測量信號,包括模擬測量信號、邏輯判斷信號和頻率測量信號。為表達方便,在圖5中采用英文簡稱描述TCU、負載箱和dSPACE三者間的信號流通,各信號的中英文對照見表1。

表1 負載箱信號中英文名稱對照

4.3 負載箱模擬負載設計

負載箱的負載包括繼電器、電機和電磁閥等3種形式。繼電器有開/關2種狀態,選取適當阻值的電阻即可模擬其工作狀態。

直流電機等效電路如圖7所示。

由基爾霍夫定律得到:

式中,V為直流電源;iM為電樞電流;LM為電感;RM為電阻;EM為反電動勢;ke為反電動勢常數;ωm為電機轉子的轉速。

電機的模擬負載是對電機等效電路的進一步簡化,其中去除了反電動勢。進行簡化的原因是,一方面反電動勢的模擬負載需要通過電子負載的形式實現,成本較高[3];另一方面,測試的目的是檢測驅動口的驅動能力,而簡化模型已滿足要求。需要指出,簡化模型不能反映電機工作特性,為了實現閉環測試,還需要建立電機模型,其輸入參數為驅動電壓Vs和負載轉矩TL。

圖8為簡化的直流電機等效電路,由于直流電源V的形式為PWM波,所以電路中電流值iM波動較大。為此,在電路中串入采樣電阻Rs,并對采樣電阻兩端電壓進行LC低通濾波,濾波得到的電壓Vf作為采樣電阻兩端的平均電壓,即待測量電壓。

圖8中,Rf為采樣電阻,Lf為濾波電路中的電感,Cf為濾波電路中的電容,Vf為濾波后的電壓。

電磁閥包括開關電磁閥和比例電磁閥2種,開關電磁閥有閉合和開啟2種狀態,其動態特性可用電阻串接電感的形式進行近似等效。

比例電磁閥的等效電路如圖9所示。

由基爾霍夫定律得到:

式中,Ls(x,is)為線圈自感系數;x 為動鐵位移;為電阻壓降;Ls(x,is)為線圈自感電壓;Es(x,is)為動鐵位移引起的反電動勢。由上述可知,比例電磁閥的模型是非線性的,通常電磁閥的控制方法包括有限元法[4]、試驗標定[6]和電流反饋控制方法等。在HIL平臺中,與電機分析過程類似,線性電磁閥的模型可簡化為如圖10所示。

需要指出,簡化的比例電磁閥等效電路不能反映線性電磁閥的特性,為了實現閉環測試,需要建立等效的線性電磁閥模型,輸入參數為V和阻力Fr;或根據試驗數據進行標定,得到“輸入電壓V—壓強P”圖表,由查表確定輸入輸出關系。在本文的TCU閉環測試中,采用了后一種方法,此處不做詳細敘述。

5 閉環測試

5.1 閉環測試環境

負載箱中的模擬負載與dSPACE Simulator中的傳動模塊共同構成變速器模型。傳動模塊中的傳感器模型輸出與撥叉位置、輸入輸出軸轉速、離合器壓力、溫度等相關的傳感器信號。TCU根據接收到傳感器信號和換擋控制模塊的配置信號,對輸入塊和輸出塊及兩者的連接關系進行配置,進而輸出控制信號。

5.2 AMT TCU的2擋升3擋工況

以電控機械式自動變速器(AMT)的2擋升3擋為例,說明TCU的測試過程。

初始時變速器處于2擋位置,此時離合器接合,選擋撥叉置高位,換擋撥叉置低位。開始換擋后,離合器電機控制離合器分離;分離完成后換擋電機控制換擋撥叉至中位;當換擋撥叉到達中位后,選擋電機控制選擋撥叉至中位;當選擋撥叉到達中位后,換擋電機控制換擋撥叉至高位;當換擋撥叉到達高位后,離合器電機控制離合器接合,完成2擋升3擋的換擋。圖11為AMT換擋示意圖。

AMT TCU的2擋升3擋動作流程如圖12所示。程序開始,初始化電機位置;初始化完成后產生觸發信號,觸發輸出塊[1],開始執行離合器分離過程,同時觸發記錄加1;當檢測到離合器分離完成后再次產生觸發信號時,觸發輸出塊[2],開始執行換擋撥叉由低至高,同時觸發記錄加 1;如此順序觸發輸出塊[i],當 i=6時換擋結束。

5.3 測試結果分析

圖13為ControlDesk控制界面,其表示AMT TCU的2升3換擋工況。圖左側為初始化設置,包括通道選擇設置、電機初始位置設置及初始擋位設置等。圖右側為電機位置和驅動信號占空比的實時曲線。點擊左下方的按鍵可對ControlDesk執行初始化以及開始和停止操作。圖中黑框中為離合器電機位置測試曲線,點擊“Detail”可得到詳細的曲線信息。

圖14為2擋升3擋時離合器電機位置測試曲線。在2擋升3擋過程中,離合器電機位移的變化規律為“接合—分離—接合”。由圖14可看出,離合器撥叉的當量位移變化范圍為0~1000,對應的撥叉實際位移為0~10 mm,測量值與標準值間的誤差最大值出現在離合器分離狀態。

圖15為離合器電機位置測試曲線局部圖。由圖15可看出,測量值與標準值間的誤差最大值在0.85~2.00 s時間段。通過分析試驗數據可得到其最大誤差為1.2%,分析選擋電機位移曲線和換擋電機位移曲線可得到其最大誤差分別為1.9%和1.8%。試驗設定的電機位移誤差上限為3%,測試誤差在允許誤差范圍內,TCU工作正常。

6 結束語

設計了TCU硬件在環測試臺架。以AMT TCU的2擋升3擋工況為例進行了閉環測試。通過對試驗結果的分析表明,實際值與測量值之間的誤差在試驗設定的范圍內,可判定TCU的硬件和底層軟件在這一工況下工作正常,該自動變速器控制器測試平臺可有效地對TCU進行測試。

1 高超.開放式汽車電控系統中自動代碼生成的實現:[碩士論文].山東:山東大學,2007.

2 dSPACE Simulator.dSPACE,Inc,2011.

3 蘇州德計儀器儀表有限公司.電子負載的工作原理及具體的應用實例 [EB/OL].http://www.szdj17.cn/shopstyle/articleinfo/270978.html,2012.

4 湯東勝,吳光強,周凡華.基于有限元法的ABS高速開關電磁閥性能分析.同濟大學學報,2003,31(6):724~727.

5 王雷雷.液力機械式自動變速器控制策略研究:[博士論文].上海:同濟大學,2011.