裂解氣壓縮機的維護與長周期運行管理探究

張 亮,張 曉,李洪宜,徐穎瑩,陳 月,姜海濤

(1. 中國石油 撫順石化公司乙烯化工廠,遼寧 撫順 113004;2. 中國石油 撫順石化乙烯生產(chǎn)管理部,遼寧 撫順 113004; 3. 中國石油 撫順石化公司研究院,遼寧 撫順 113004)

裂解氣壓縮機作為乙烯裝置的核心設(shè)備,其運行狀態(tài)和運行周期對乙烯聯(lián)合裝置的經(jīng)濟技術(shù)指標和運行周期起著決定性的作用[1]。撫順乙烯將裝置長周期運行作為實現(xiàn)經(jīng)濟效益增長的一項重要措施,強化各項基礎(chǔ)管理,把實現(xiàn)“三年一修”作為一項重要內(nèi)容抓實、抓好,努力消除裝置長周期運行的“瓶頸”,經(jīng)過幾年的實踐,已取得明顯的效果。本次運行周期,乙烯裝置三機連續(xù)穩(wěn)定運行了 34個月超過1 000天,創(chuàng)連續(xù)運行時間最長的記錄。實現(xiàn)了完全意義上的“3年一修”,目前正向“四年一修”努力。結(jié)合本裝置歷史發(fā)生的事件和處理改造經(jīng)過,主要從以下3個方面探討影響裂解氣壓縮機長周期運行的因素。

1 壓縮機油路系統(tǒng)改造和維護

1.1 “三機”控制油監(jiān)控系統(tǒng)原設(shè)計存在的問題

(1)系統(tǒng)只有就地壓力顯示,沒有DCS顯示。這樣,控制油系統(tǒng)出現(xiàn)問題時,因缺乏有關(guān)數(shù)據(jù),無法判斷故障的原因,導(dǎo)致重復(fù)故障不斷發(fā)生。

(2)電液轉(zhuǎn)換器供油管路上的油過濾器為三通閥,手動切換且前后無壓力表。這樣帶來兩個問題,一方面三通閥磨損失靈時,過濾器無法在線更換、清洗;另一方面,過濾器堵塞時無法觀測到,導(dǎo)致電液轉(zhuǎn)換器失靈而引起機組停車。

為此,我們進行了如下改造:

(1)去掉三通閥,每個油過濾器前后增設(shè)手閥,這樣可以實現(xiàn)在線清洗、更換。

(2)在控制油過濾器前后增設(shè)一臺壓力變送器,信號輸入DCS,并做歷史記錄。改造后,可以連續(xù)對控制油進行監(jiān)測,可避免因過濾器堵塞而造成的機組停車事故。

1.2 GB501丙烯制冷壓縮機啟動程序改造

自1997年以來,GB501一直存在啟動困難的問題。表現(xiàn)在一方面啟動油壓建立緩慢。正常情況下,壓縮機啟動30 s即建立起動油壓。但那時卻需要近一分鐘;另一方面,啟動壓縮機過程中控制油泄壓較快,需要人為將PSLL-9597控制油壓力開關(guān)一次閥關(guān)閉保持壓力,防止壓力波動時開關(guān)動作聯(lián)鎖停車。油壓正常后必須打開一次閥,否則開頭內(nèi)會慢慢泄油,壓力下降,導(dǎo)致控制油壓低聯(lián)鎖停車,這樣,人為地增加了壓縮機誤動作停車的隱患。98年6月27日就曾因此而停車。

2000年大檢修,我們對控制油自力式調(diào)節(jié)閥PCV-9516進行了解體檢修,解決了啟動油壓建立緩慢的問題。同時,經(jīng)過分析研究啟動程序邏輯圖,決定修改壓縮機啟動邏輯,使控制油壓低這一聯(lián)鎖停車條件在控制油壓建立前不參與聯(lián)鎖。在啟動邏輯中增加一臺TON延時器,延時時間為60 s。當(dāng)控制油壓電磁閥XV-9592帶電的同時,延時器開始計時,60 s內(nèi)通過抬起TRIP手閥建立控制油壓。期間,PSLL-9597僅報警不聯(lián)鎖,60 s后PSLL-9597才起作用。

該方案實施后,GB501啟動變得容易并且運行一直平穩(wěn),達到了預(yù)期的效果。

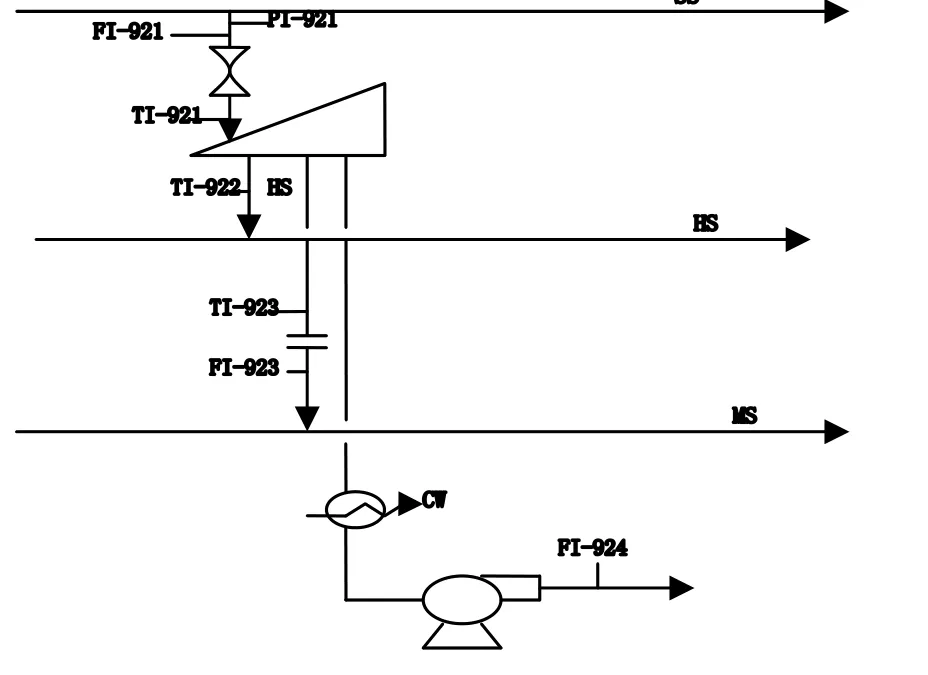

2 透平結(jié)垢的在線清洗

2008年10月25日下午,GB-501出現(xiàn)HS進氣不足,轉(zhuǎn)數(shù)下滑。經(jīng)工藝確認調(diào)速閥與現(xiàn)場現(xiàn)吻合,基本全開,控制系統(tǒng)正常,由于水質(zhì)出現(xiàn)問題,水中Na+離子超標,而使GT-501出現(xiàn)積鹽,葉輪結(jié)垢影響了透平的效率,導(dǎo)致壓縮機功率下降。幾個小時內(nèi)GT-201也出現(xiàn)輪室壓力上升轉(zhuǎn)速下滑的現(xiàn)象,說明也出現(xiàn)不同程度的結(jié)垢跡象。如果按常規(guī)的清洗方案裝置必須停車且處理時間長,影響裝置開工率。經(jīng)廠各部室研究決定,參考借鑒同行單位的清洗經(jīng)驗,在不停車的情況下,修訂以前的清洗方案,實施在線濕蒸汽清洗。清洗系統(tǒng)簡圖見圖1。

2.1 濕蒸汽清洗操作

(1)充分工具準備,調(diào)整工藝條件,相關(guān)人員按計劃就位。

(2)按正常步驟調(diào)速器控制在7300-7800RPM;

(3)緩慢降低裂解爐 2#,3#,4#,5#,6#,SS溫度,觀察透平入口溫度TI-921溫度,保持降溫速度在60 /h℃,透平機殼體溫度必須冷卻與所用的濕蒸汽溫度相同,以避免引起難以允許的變形。

(4)打開SS管線上所有低點導(dǎo)淋排凝,必須保證進氣無液體,防止水擊,打開HS抽出線上導(dǎo)淋排放。

(5)室內(nèi)監(jiān)視抽汽溫度TI-922,TI-923使排汽溫度始終高于該抽汽壓力下飽和溫度30℃以上,密切監(jiān)視軸震動和位移ZI-9220A/B,ZI-9240A/B,ZI-9250A/B情況,做好記錄,尤其位移,如果位移變化太大應(yīng)停止降溫升高SS溫度保證機組安全。

(6)現(xiàn)場專人監(jiān)視SS入口溫度,HS抽汽溫度的變化,專人檢查軸振動、位移情況,檢查汽輪機有無異常聲音,緊急情況下停降溫;

(7)水汽中心隨時(每10 min一次)對凝液進行分析,分析凝液中的 SiO2、Na+、Fe3+含量,主要是鈉離子的含量。確認凝液合格后,關(guān)閉注水閥,停止注入BW水,然后升高轉(zhuǎn)數(shù)。

(8)整個降溫過程應(yīng)分階段進行在430,400,385 ℃停留,觀察效果。通過輪室壓力、電導(dǎo)、Na+含量判斷沖洗效果決定下一部的降溫的過程,最終達到效果后,未必一定降到靠近SS飽和溫度380 ℃以上,在整個降溫過程中始終保持抽氣溫度高于HS的飽和溫度247 ℃,MS的飽和溫度190 ℃。

2.2 注意事項

(1)濕蒸汽清洗過程中要密切注視GT-201系統(tǒng)的軸振動、軸位移等相關(guān)參數(shù),避免造成設(shè)備損壞,軸振動不能超過0.145 mm,軸位移不能超過0.7 mm,機組不能有異常聲響。

(2)沒有必要把沖洗期間的轉(zhuǎn)速限制到任一個轉(zhuǎn)速,但必須保證調(diào)速器控制在轉(zhuǎn)速在7 300~7 800之間。

(3)濕蒸汽清洗開始時要確認系統(tǒng)流程中所有

圖1 清洗系統(tǒng)簡圖Fig.1 The chart of turbine cleaning system

低點導(dǎo)淋排凝,保證進氣不含水,必須保證排氣溫度高于飽和溫度的30 ℃以上。

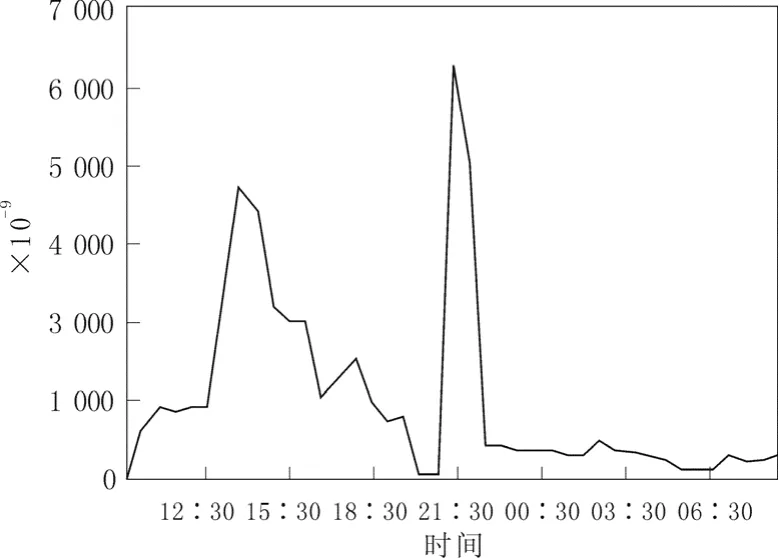

(4)記錄從降溫開始,每半個小時做下水樣的分析觀察Na+含量、輪室壓力,最終以分析單為分析標準,輪室壓力做參考(如圖2)。

(5)各區(qū)各崗位要注意負荷變化時及時調(diào)整防止出現(xiàn)產(chǎn)品不合格并做好防凍防凝工作,保證防凍防凝良好。

(6)分離系統(tǒng)密切注意冷箱溫度及DA-301、DC-401床層溫度,防止飛溫,產(chǎn)品不合格的情況。

圖2 清洗過程中復(fù)水中Na+ 趨勢圖(ppb)Fig.2 The trend chart of Na + in water of cleaning process( ppb)

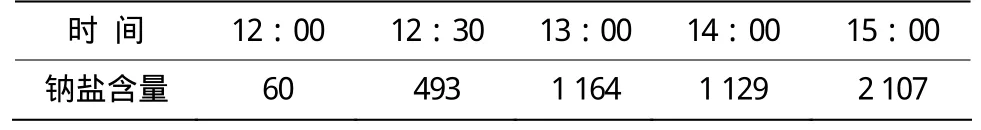

以下是清洗過程中復(fù)水分析記錄:12:00時開始清洗,當(dāng)SS溫度降到430 ℃時出現(xiàn)1個峰值,維持溫度不降,復(fù)水中鈉鹽含量到達1 164 ppb,見表1。隨著SS溫度的降低到400 ℃時出現(xiàn)第2個峰值,復(fù)水中鈉鹽含量到達4 377 ppb,見表2。然后穩(wěn)定溫度不再降低,隨著時間的推移,復(fù)水中鈉鹽含量逐漸降低,透平的相對調(diào)速器閥位降低,說明透平效率提高。到21點,復(fù)水中鈉鹽含量接近正常水平,但是透平效率仍然偏低。繼續(xù)降低溫度到385℃,壓縮機出現(xiàn)了1次喘振,立即停止操作,系統(tǒng)調(diào)整。結(jié)果出現(xiàn)了第3個峰值,復(fù)水中鈉鹽含量到達6 108 ppb,見表3。大約過了75 min,復(fù)水中鈉鹽含量接近正常水平,但是透平效率接近正常水平,標志著此次在線清洗成功,整個過程裂解爐負荷維持78%,分離進料穩(wěn)定。

表1 清洗過程中復(fù)水中Na+ 含量表(一)Table 1 the chart of Na + in water of cleaning process(1)10-9

表2 清洗過程中復(fù)水中Na+ 含量表(二)Table 2 the chart of Na + in water of cleaning process(2)10-9

表3 清洗過程中復(fù)水中Na+ 含量表(三)Table 3 the chart of Na + in water of cleaning process(3)10-9

3 機組運行故障診斷

設(shè)備運行故障處理一般分為:事后修理即設(shè)備發(fā)生故障后進行處理,這樣一旦設(shè)備發(fā)生故障,裝置已經(jīng)遭受影響并且可能招致重大事故;定期維修即根據(jù)生產(chǎn)計劃和經(jīng)驗,在機器運行一段時間后,停下來進行解體,檢查更換零部件。這樣做的弊端是過剩維修,不經(jīng)濟,且過多拆卸容易造成人為故障,不合理;預(yù)知性維修制度是維修制度進一步革新,狀態(tài)監(jiān)測是基礎(chǔ),故障診斷是目標。根據(jù)設(shè)備運行狀態(tài)監(jiān)測得到的參數(shù)判斷設(shè)備劣化情況、發(fā)展趨勢,提出最佳的維修時間和維修部位[2]。有關(guān)資料介紹:在日本采用設(shè)備診斷技術(shù)后每年設(shè)備維修費用減少了25%~50%,故障停機時間降低了75%,如果這種維修策略做的好,可以帶來明顯的經(jīng)濟效益[3]。2006年末,裂解氣壓縮機軸振動值出現(xiàn)超高現(xiàn)象,且有逐漸增大的趨勢。07年2月,系統(tǒng)波動造成裂解氣壓縮機透平 GT201后端軸振動值由 75繼續(xù)上漲到 140,壓縮機的運行遇到了前所未有的挑戰(zhàn),通過技術(shù)人員認真分析和外請專家診斷,通過狀態(tài)監(jiān)測系統(tǒng)仔細分析研究振動頻幅,倍頻分析,軸心軌跡等參數(shù),確定這種振動不是轉(zhuǎn)子本身的缺陷,而是由于前后軸承座位置出現(xiàn)偏差引起的對中不好引起的,確認GB-201可以繼續(xù)運行,并制定了相關(guān)的預(yù)案和關(guān)鍵設(shè)備特護方案。通過針對性的檢查把緊設(shè)備基礎(chǔ)螺栓;檢查連接設(shè)備管線等措施在機械方面做好減緩和預(yù)防工作。儀表人員按時認真檢查監(jiān)測系統(tǒng)儀表工作狀態(tài),確保運行可靠,并對工藝系統(tǒng)的儀表定期進行排查加強對潤滑油系統(tǒng)和腹水系統(tǒng)的平穩(wěn)操作,及時切換換熱器確保油溫穩(wěn)定、清理過濾器保證油壓正常,油量充足流暢.生產(chǎn)方面,在裂解爐的開停過程中加強無擾動,使系統(tǒng)波動最小,讓壓縮機在功率穩(wěn)定的情況下運行。正是通過狀態(tài)監(jiān)測獲得有效數(shù)據(jù)為科學(xué)分析故障原因打下了基礎(chǔ),為后來壓縮機長周期連續(xù)運行超過 1000天起到了決定性的作用。

4 結(jié)束語

從系統(tǒng)論的觀點看,設(shè)備也是一個系統(tǒng),特別是大機組,而且是一個由多個子系統(tǒng)作為元素組合而成的復(fù)雜系統(tǒng),其組合是多層次的,在子系統(tǒng)內(nèi),層次之間的聯(lián)系至少是不完全確定的,在功能上系統(tǒng)的輸入輸出之間存在著有構(gòu)造決定的一般并非嚴格的定量或邏輯的因果關(guān)系。裂解氣壓縮機這樣的大機組是一個綜合機、電、儀多專業(yè);螺桿泵、離心泵、過濾器、換熱器等多種動靜設(shè)備;自立調(diào)節(jié)閥、溫控閥、振動探頭、連鎖控制等各種控制方式和手段。

面對這樣一個復(fù)雜的系統(tǒng),我們抓住核心關(guān)鍵,從邊緣問題入手,強化日常管理,堅持“管、用、修”三環(huán)結(jié)合,施行“機、電、儀、管、操”責(zé)任分工明確共同負責(zé)的設(shè)備維護、檢修體制,加強考核,運用約束機制和激勵機制,促進設(shè)備管理工作。抓好“正確使用,精心維護,科學(xué)檢修,技術(shù)攻關(guān),更新改造”五個環(huán)節(jié)。使設(shè)備長期處于全員、全過程、全方位的受控狀態(tài)[4]。采用區(qū)域班組承包,單機個人承包,定期定頻迅檢,做好:清潔、潤滑、調(diào)整、緊固、防腐五方面基礎(chǔ)工作。為機組運行創(chuàng)造良好的環(huán)境。

[1] 黃文虎,夏松波,劉瑞巖.設(shè)備故障診斷原理、技術(shù)及應(yīng)用[M].北京:科學(xué)出版社,1997.

[2] 蘇杭.機械設(shè)備狀態(tài)監(jiān)測與故障診斷[M]. 北京:機械工業(yè)出版社,1998.

[3] 徐敏主編.設(shè)備故障診斷手冊[M].西安:西安交通大學(xué)出版社,1998.

[4] 尹洪福.過程裝備管理[M].北京:化學(xué)工業(yè)出版社,2005:66-72.