手機前模整體電極自動編程優化策略研究

李華川,陳曉云,張振揚

(廣西機電職業技術學院,廣西 南寧 530007)

0 引言

通常手機外殼的生產需要依靠模具,因此模具表面的光潔度直接影響著手機外殼的產品質量。為保證模具光潔度的高要求,往往要用一整體大電極對模具進行電火花加工,以消除刀具加工接痕。而采用高速加工是電極加工的必要條件,電極的精度要求高、生產周期要求短、要求一次完成、盡量避免二次加工等因素使得電極的高速加工成為必然。本文以手機外殼前模整體電極為例,詳細論述了此類產品的高速加工自動編程工藝方案。

1 手機外殼前模整體電極加工工藝規劃

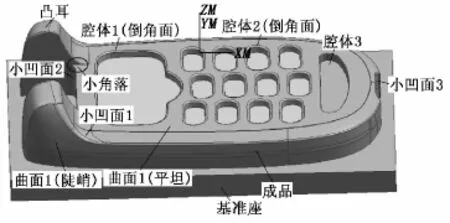

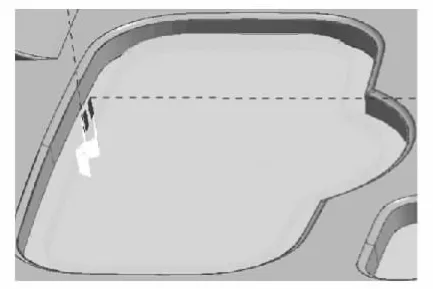

手機外殼前模整體電極由下部分(基準座)和上部分(成品)組成,電極整體曲面構成見圖1。該電極外形包括3D曲面和較小的孔、槽區域,根據該結構特點,擬采用的整體加工工藝規劃為:整體開粗—二次開粗—基座精加工—清根加工—曲面精加工—腔體精加工—清根加工。此電極材料為紫銅,電極火花間隙為0.1mm。

2 加工過程

基準座加工具體操作方法較簡單,由于篇幅有限此處不做說明。

2.1 整體開粗

根據毛坯尺寸選用D10刀進行整體開粗,加工方式為型腔銑(CAVITY_MILL)。拐角處刀路設置為“光順走刀”,以避免高速加工中換向時機床急停產生不穩定的切削過程。開放刀路連接設置為“變換切削方向”,每一層走刀的傳遞方式設置為“前一平面”,都能減少抬刀的次數和路程,縮短加工輔助時間,提高切削效率。整體開粗刀路見圖2。

圖1 手機外殼前模電極整體曲面構成

圖2 整體開粗刀路

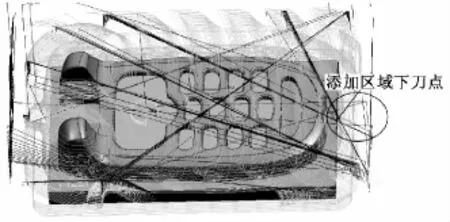

2.2 二次開粗

從整體開粗刀路中可看出,D10刀無法進入較小的凹槽區域,測量到最小凹槽寬度為4.8mm,因此選用D4平底刀進行二次開粗,加工方式仍采用型腔銑(CAVITY_MILL)。將毛坯設置為“參考3D”的方式進行二次開粗,可保證毛坯為過程毛坯(IPW)[1]及加工的連貫性。部件余量設置為0,由于電極加工不同于一般的產品加工,電極需要考慮放電間隙(火花位),一般電極尺寸要比產品尺寸小,故精加工的加工余量為負值,因此此處的二次開粗余量可設置為0。設置內外公差為0.02,通過修改公差數值可提高加工精度,通常精加工公差設置要比粗加工小。

圖3為二次開粗刀路。從圖3(a)中發現,在耳部的刀路很雜亂,考慮改變區域起點(下刀點)位置,即自定義兩凸耳頂部為下刀點。同時基準座的加工需要獨立生成刀路,此處暫不需要加工。為防止刀具切到基準座頂面,選擇基準座頂面為加工范圍最低面,此時深度數值為17.9,將17.9修改為17.7,則可保證刀具無法加工到基準座頂面,重新生成刀路,刀路得到改善,見圖3(b)。

圖3 二次開粗刀路

2.3 成品外圍整體面精加工

電極的高速精加工策略取決于刀具與工件的接觸點,而刀具與工件的接觸點隨著加工表面的曲面斜率和刀具有效半徑的變化而變化,因此必須根據各部分的曲面特點采用不同的走刀策略。

二次開粗后,各區域殘料基本均勻,且銅料為易加工料,可不必半精加工。根據圖1分析,成品的最大外圍面由陡峭曲面和平坦曲面構成,因此這兩部分曲面需采用不同的加工方式。由于是一體電極,為保證成品的表面精度,刀具需選用同一把刀。加工策略考慮采用“等高輪廓銑”和“固定軸曲面輪廓銑”兩種刀路銜接的方式共同完成整體電極面的加工。

2.3.1 清根加工

由于整體3D曲面加工用球刀,會導致根部2D區域有余量,則用D10平底刀對成品做清根處理。加工方式為PLANAR_MILL。考慮后續電火花加工存在放電間隙,故此處電極精加工余量設置為-0.01mm。底部余量設置為0.05mm,可防止刀碰到基準座頂面,發生過切。清根刀路見圖4。

2.3.2 外圍曲面(陡峭部分)加工

固定軸曲面輪廓銑無法完成陡峭的曲面部分,現用等高加工(ZLEVEL_PROFILE)方式對陡峭3D面加工,外圍曲面最小半徑為2mm,則選用R2球刀。加工區域設置為 “僅陡峭范圍,60°”,此處設置陡峭角度為可僅加工陡峭度大于60°的陡峭區域。選取基準座頂面設置為“檢查幾何體”,可防止對基準座的過切。

圖4 清根刀路

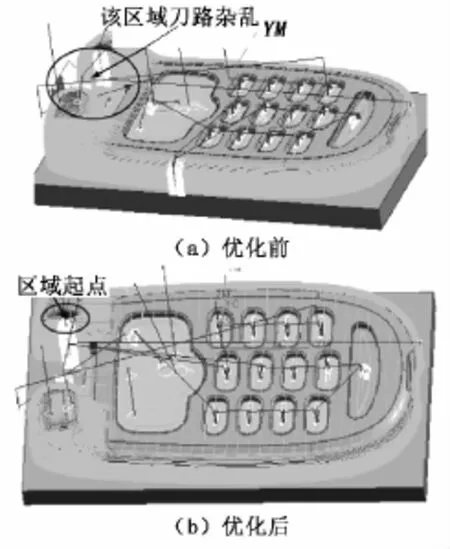

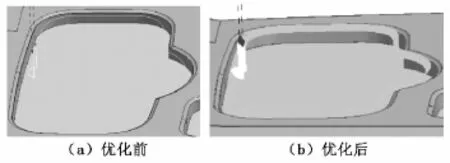

圖5為外圍曲面(陡峭)精加工刀路。從圖5(a)看出刀路雜亂,特別在進刀處,需要重新設置下刀點。在兩凸耳頂部和中間直線中點重新設置3個下刀點,陡峭角度改為“35°”。重新生成刀路,刀路得到改善,見圖5(b)。

圖5 外圍曲面(陡峭)精加工刀路

2.3.3 外圍曲面(平坦部分)加工

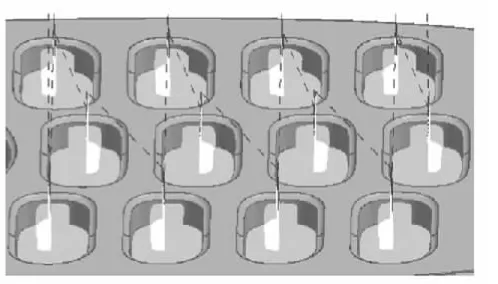

平坦的3D曲面常用固定軸曲面輪廓銑(CONTOUR_AREA),加工區域設置為 “僅非陡峭范圍,40°”,此處僅加工陡峭度小于40°的平坦的曲面區域,生成的刀路見圖6。由于上一步刀路加工了陡峭度大于35°的曲面區域,此處加工了陡峭度小于40°的曲面區域,則說明前后兩組刀路有5°的區域重疊,可保證電極表面加工完全,沒有殘余料。將前后兩組刀路同時顯示,可得到電極表面的整體刀路,見圖7。

圖6 外圍曲面(平坦)精加工刀路

2.4 腔體精加工

該電極凹腔存在倒角曲面和豎直壁面,腔體1、2頂部倒角面的最小曲率半徑勻為0.6mm,腔體2壁面圓弧半徑為1.8mm,則腔體區域考慮選用D3R0.2牛鼻刀精加工。由于篇幅有限,腔體3精加工操作此處略。

圖7 外圍曲面整體精加工刀路

2.4.1 腔體1頂部倒角R面精加工

該面屬于陡峭的3D曲面,故采用等高加工。圖8為腔體1倒角曲面精加工刀路。從圖8(a)看出,該曲面只產生一條加工刀路,無法保證表面光潔度,修改每刀深度值,也無改善。

勾選“延伸刀軌”選項,在邊上延伸0.5,可生成多條刀路。但刀路從上到下間距逐漸變大,可通過“切削層”選項選擇“最優化”,刀路間距變均勻,可保證曲面光潔度,見圖8(b)。

圖8 腔體1倒角曲面精加工刀路

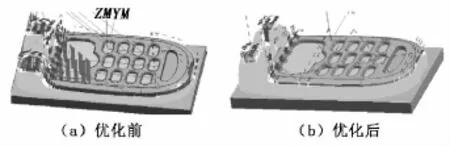

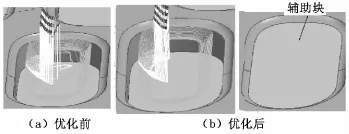

2.4.2 腔體2頂部倒角R面精加工

圖9為腔體2倒角曲面精加工刀路。腔體2頂部倒角面的加工方法和參數設置與腔體1一致,但在最后幾步刀路雜亂無章。分析原因在于該倒角面下方沒有水平面對刀路做限制,因此最下方刀路效果不理想。在腔體內創建輔助方塊對倒角R面的刀路起到阻擋作用,以便優化刀路。通過“同步建模”工具條創建輔助體,然后重新選擇倒角R面和輔助體頂面為“切削區域”。設置“延伸刀路”選項,重新生成刀路,刀路得到改善,見圖9(b)。

圖9 腔體2倒角曲面精加工刀路

2.4.3 腔體1、2內壁面精加工

選用D3R0.2的牛鼻刀對腔體1、2內壁面等高加工,生成的刀路見圖10、圖11。

圖10 腔體1壁面精加工刀路

圖11 腔體2壁面精加工刀路

2.4.4 小角落清根

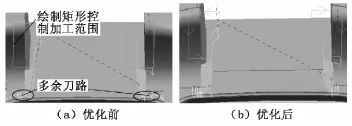

凸耳根部的小角落底面和壁面都是2D平面,之前的球刀加工會有殘料剩余,故該區域需用平底刀進行“等高銑”清除殘料。由于使用平底刀進行三軸加工時,部件余量不允許設置為負值,此處采取“騙刀法”[2]對電極加工。“騙刀法”是電極加工常用的加工技巧,具體做法為:將D3刀的直徑修改為2.8mm,生成刀路,而實際加工中仍采用直徑為3mm的平底刀,則實際加工中會產生0.1mm過切,而達到部件余量為負值的效果。此處設置部件余量為0,同時繪制矩形將其設置為“修剪邊界”來限制加工區域,生成刀路。

圖12為 小角落精加工刀路。從圖12(a)可看出,在刀路尾部有多余刀路,原因在于耳根底平面的干擾。在“切削區域”選項中取消選擇耳根底平面,重新生成刀路。完成小角落底平面的加工,可利用“變換”—“平移”命令,將刀路向下平移0.1,使刀路碰到底部,實現底面加工,見圖12(b)。

圖12 小角落精加工刀路

3 總結

采用UG軟件制定了手機電極自動編程工藝方案,將各種優化措施應用其中,大大提高了電極生產效率和加工質量。通過該實例可看出,制定工藝時必須考慮不同加工區域的幾何特征,制定不同的加工策略,通常軟件內默認的參數值無法產生最優刀路,必須充分理解各參數的內涵及作用,針對各種不良刀路情況,修改相關參數和采用其他模塊工具命令等方式改善刀路,才能滿足電極高速加工的精度要求,從而提高相關模具的質量、精度和生產效率。

[1] 云中漫步CAX設計教研室.UG6.0數控加工[M].北京:清華大學出版社,2009.

[2] 錢楊林,錢春華.遙控器前模整體電極的數控加工研究及其應用[J].制造業自動化,2010,32(7):21-23.