油田注水管線防腐治理技術研究與評價

李建東,劉 杰,王成達,劉 立

(陜西延長石油(集團)有限責任公司研究院,陜西西安 710075)

油田采出水回注是保證油田后期開發的一個必需環節。但采出水回注系統的腐蝕問題也越來越突出[1],嚴重影響了注水生產的正常運行。本文主要針對采出水地面注水管線的涂層防護、陰極保護以及特殊接頭的應用進行了現場試驗和分析。

1 現場試驗

結合延長油田的實際生產狀況和腐蝕特點,分別對涂層、線性陽極、涂層+陰極保護+特殊接頭(采用耐火保溫材料與高溫涂層聯合使用)[2],進行了為期12個月的現場應用對比試驗工作,評價了各種防腐措施的防護效果。

1.1 現場試驗方案設計

試驗管線由八段短管線組成,每段管線長0.6 m,兩端由法蘭相互連接,編號為 NO:1、NO:2、NO:3、NO:4、NO:5、NO:6、NO:7 和 NO:8,依次分別為:裸管、外涂層管、涂層+特殊接頭1、涂層+特殊接頭2、線狀陽極1(鎂合金)、線狀陽極2(鋁合金)、線狀陽極3(鋅合金)、內涂層+線狀陽極4(鋁合金)。連接法蘭的編號為:1、2、3、4、5、6、7、8,其中法蘭 1、2、3 為普通法蘭,法蘭 4、5、6、7、8 為絕緣法蘭,具體流程(見圖1)。

圖1 工藝流程圖

1.2 現場試驗的實施

在選定的注水管線附近增加旁通設施,將試驗管線接入,試驗管線投入使用12個月(試驗結束)后將試驗的管線取出并剖析,觀察腐蝕形貌并稱重,分析涂層、特殊接頭以及陽極的具體情況進行分析評價。主要方法是采用陰極保護電位測量、管線剖面腐蝕形貌觀測,管線腐蝕速率測試(稱重法)等。

2 現場試驗效果分析評價

2.1 陰極保護電位測試效果評價

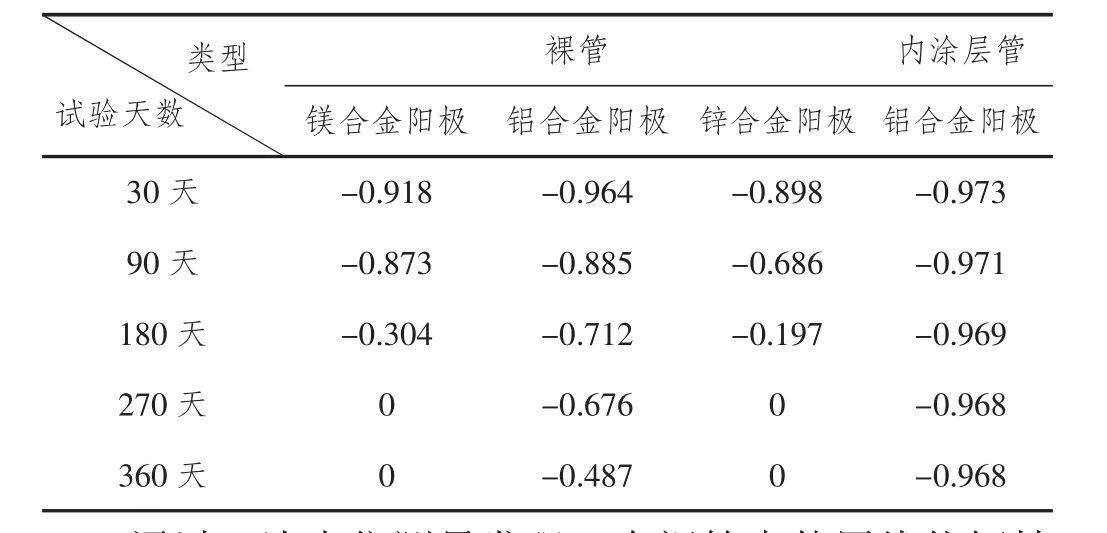

試驗管線投入使用后,依據標準SY 0007-1999《鋼質管道及儲罐腐蝕控制工程設計規范》,使用銅硫酸銅參比電極,分5次對施加陰極保護的管線進行了保護電位測量,測試結果(見表1)。

表1 現場陰極保護電位測試結果

通過5次電位測量發現,在裸管中使用線狀犧牲陽極,由于消耗量大,陽極的損失速度很快,90天后鋅合金陽極已經失去保護作用。在整個試驗結束時,鎂合金陽極和鋅合金陽極已經全部損失。在內涂層管中使用犧牲陽極,保護效果很好,保護電位基本穩定,有效阻止管線的腐蝕,延長其使用壽命。

2.2 試驗管線腐蝕性質評價

2.2.1 試驗管線腐蝕速率 將試驗管線取出剖開,通過失重法計算其腐蝕速率。計算結果為裸管的腐蝕速率為0.743 mm/a,按照標準SY/T0087-95《鋼質管道及儲罐腐蝕與防護調查方法》進行評價,屬于高等級別腐蝕,說明不采用防護措施的管線腐蝕問題十分嚴重。對于內涂層管線,無破損點,管線沒有任何腐蝕。

2.2.2 試驗管線宏觀腐蝕形貌 拆除各段試驗管線發現,各段管線的內壁均附著一層疏松的油泥垢(見圖2)。因為垢不致密,易產生垢下腐蝕。將試驗管線表面的油泥垢去除后,觀察各段管線的宏觀腐蝕形貌(見圖3~7)。

圖2 試驗管線結垢圖

圖3 裸管

圖4 涂層+鋁合金陽極

圖5 鋅陽極

圖6 鎂陽極

圖7 鋁陽極

從圖3中可以看出:裸管內壁的腐蝕產物膜不致密、不連續,腐蝕坑處存在黑色的腐蝕產物,底層堅硬并有紅色夾雜。除去腐蝕產物后,有腐蝕坑存在。說明裸管的腐蝕形態主要是均勻腐蝕和坑蝕。

從圖4中可以看出:在附加鋁合金陽極的內涂層管中,涂層光滑、均勻、致密,無破點,對管線起到了優良的保護作用。

從圖5、圖6、圖7中可以看出:在裸管中使用犧牲陽極進行管線保護,不僅不能起到好的保護作用,而且在陽極很快消耗后還會加快管線的腐蝕。這是因為在沒有涂層的環境下,陽極的消耗速度非常快,起保護作用的時間很短。陽極消耗后的產物沉積在管內壁上形成疏松的垢物,易形成垢下腐蝕,反而促使鋼表面繼續被腐蝕。

三種陽極相比較而言,鋁合金陽極的消耗速率最小,對管線起到了一定的保護作用,該段試驗管線內壁形成的是均勻腐蝕。而消耗最快的鋅陽極對管線的傷害最大,管線內壁形成了較嚴重的點蝕。

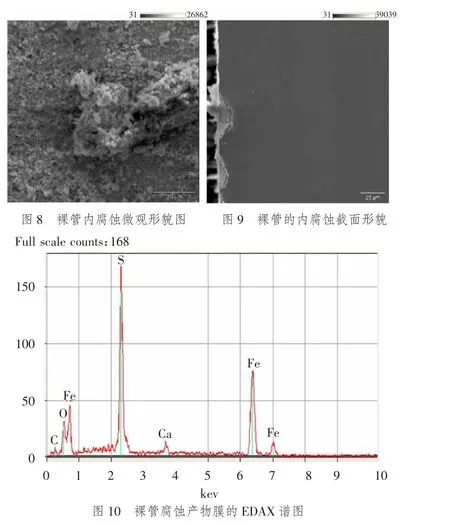

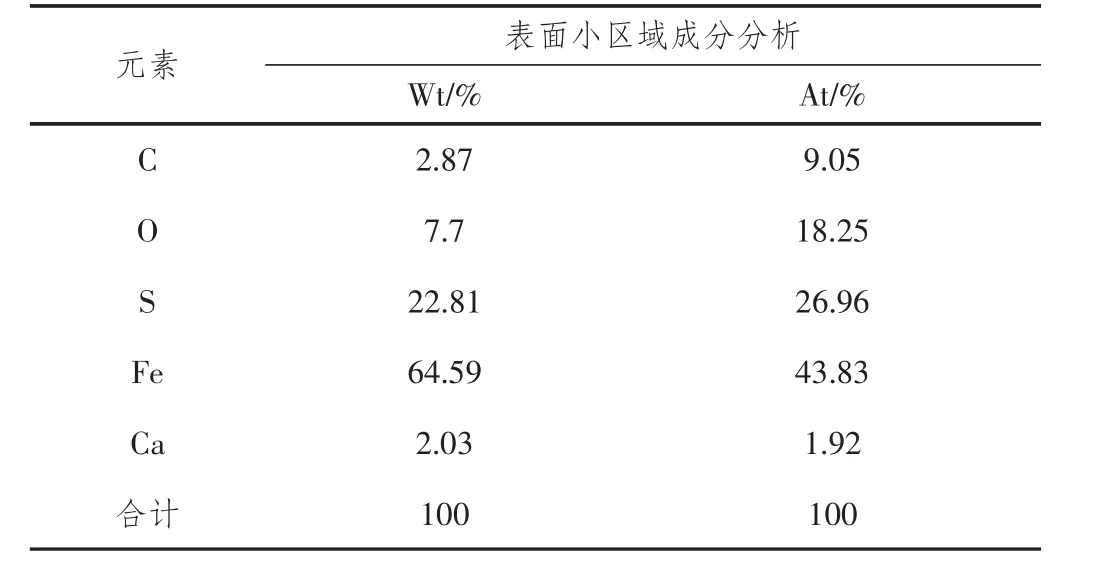

2.2.3 試驗管線微觀腐蝕形貌與腐蝕成份分析 為了進一步了解腐蝕產物的表面狀態,對管線做了電鏡掃描。掃描結果(見圖8和圖9),裸管試樣的表面存在凹凸不平的腐蝕產物膜,主要由腐蝕晶體和晶須組成,不連續處組成了腐蝕坑或槽,腐蝕產物膜的結晶產物疏松,從而導致在空隙處誘發坑蝕,在基體表面形成了腐蝕坑,這說明腐蝕確實透過腐蝕產物膜向基體延伸。同時也分析了腐蝕產物的成份,對腐蝕產物進行了X射線能譜(EDAX)分析和垢樣成份定量分析,結果(見圖10和表2)。發現主要是Fe、S形成的復雜腐蝕產物FeXSY。

表2 表面成分定量分析結果

從以上分析可知腐蝕產物主要是FeXSY,說明介質中有H2S存在,它可能來源于硫酸鹽還原菌(SRB)在轉化來自地層和化學添加劑中的硫酸鹽時所釋放的H2S。這種腐蝕產物膜具有雙重作用:在產物膜結構致密和完整的情況下會阻止腐蝕介質與金屬基體接觸而減緩腐蝕;另外,在產物膜疏松或結構不完整的情況下,金屬表面不同覆蓋度的區域之間形成了自催化作用很強的腐蝕電偶,這會導致很高的腐蝕速率和嚴重的局部腐蝕。

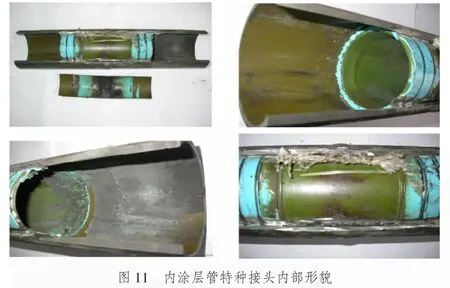

2.2.4 內涂層管線特種接頭耐腐蝕評價 特殊接頭使用后剖開實物圖(見圖11),采用耐火保溫材料與高溫涂層聯合使用的特種接頭完全可以解決涂層管線焊接接口腐蝕問題。該接頭經過一年的使用,內涂層致密、無破點。接頭兩端采用特種密封膠和耐高溫密封圈雙重密封,達到了阻止輸送鋼管內介質進入接頭本體和輸送鋼管內壁之間間隙的目的。在接頭中部焊接熱影響區部位繞纏耐火隔熱材料,保證了在輸送管焊接后,涂層不遭損害。以上措施保證了焊接接口部位的防腐等級與管體防腐等級的一致性,有效解決了傳統管線接頭處易腐蝕的問題,確保管線使用壽命的延長。

3 結論

(1)在裸管中使用犧牲陽極進行管線保護,陽極很快消耗后還會加快管線的腐蝕。

(2)采用內涂層+鋁合金陽極聯合使用,可以對管線起到優良的保護作用,從而延緩腐蝕,延長管線的使用壽命。

(3)采用耐火保溫材料+涂層連接的管線,經過一年的使用,其焊接接口部位的防腐等級與管體防腐等級的一致性得到了保證,確保了管線使用壽命的延長,該方案可以有效解決涂層管線接口部位的防腐處理難題。

[1]于良民,趙海洲,劉璐.油田注水管道的腐蝕現狀及防腐措施[J].中國涂料,2006,21(1):43-45.

[2]姚明明,緱英俊,何業東.高溫防護涂層研究進展[J].中國粉體技術,2005,(3):32-37.