榆林氣田污水回注系統工藝改造及應用效果評價

王 娜,毛先榮,張 昆,李富生,周繼勇,高 亮,李 丹

(中國石油長慶油田分公司第二采氣廠,陜西榆林 719000)

榆林氣田榆林天然氣處理廠污水處理裝置始建于2003年,當年建成1號裝置,處理能力為100 m3/d,2004年建成2號裝置,處理能力為150 m3/d。隨著氣田開發的不斷深入,設備逐步老化以及氣田水質的變化,經處理后的污水逐漸不能達到回注水水質標準,急需開展相關的工藝優化研究,優選最佳的污水處理方法、處理工藝流程和相應的處理設備,確保處理廠生活污水處理系統快速、高效、環保運行。

1 污水回注系統運行現狀

1.1 污水回注系統工藝

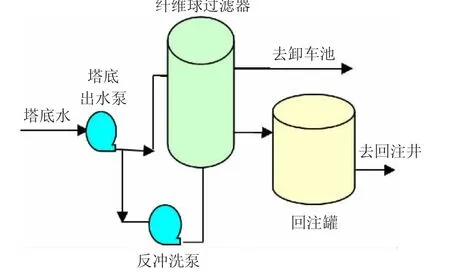

榆林天然氣處理廠污水回注系統工藝流程為:甲醇回收裝置塔底水經纖維球過濾器(2具)過濾后進回注罐,之后回注地層;當纖維球過濾器壓差超過0.1 MPa時,用回注罐來水對過濾器進行反沖洗,反洗污水進入卸車池,其工藝流程(見圖1)。

圖1 回注污水處理工藝流程圖

1.2 存在問題

(1)現場在纖維球過濾器進、出口分別取過濾前后的水樣進行分析,發現過濾器過濾性能差、運行不穩定,還存在后端污染的現象。

(2)纖維球過濾器自2006年投運以來,從未更換過濾料。2010年檢修時打開設備人孔后發現,濾料已經變質,設備底部沉積了大量污泥,且內壁及攪拌葉片等腐蝕嚴重,由于作業空間有限,很難更換濾料。

(3)現有纖維球濾料由短纖維捆扎而成,在反復的搓洗過程中,短纖維極易脫落,可能對污水產生二次污染。

(4)纖維球濾料球心密實、球表疏松,過濾過程中雜質和油污會粘附在球心,如若不按時反洗,濾料上的雜質和油污會越積越多,影響過濾效果。

2 回注水水質分析

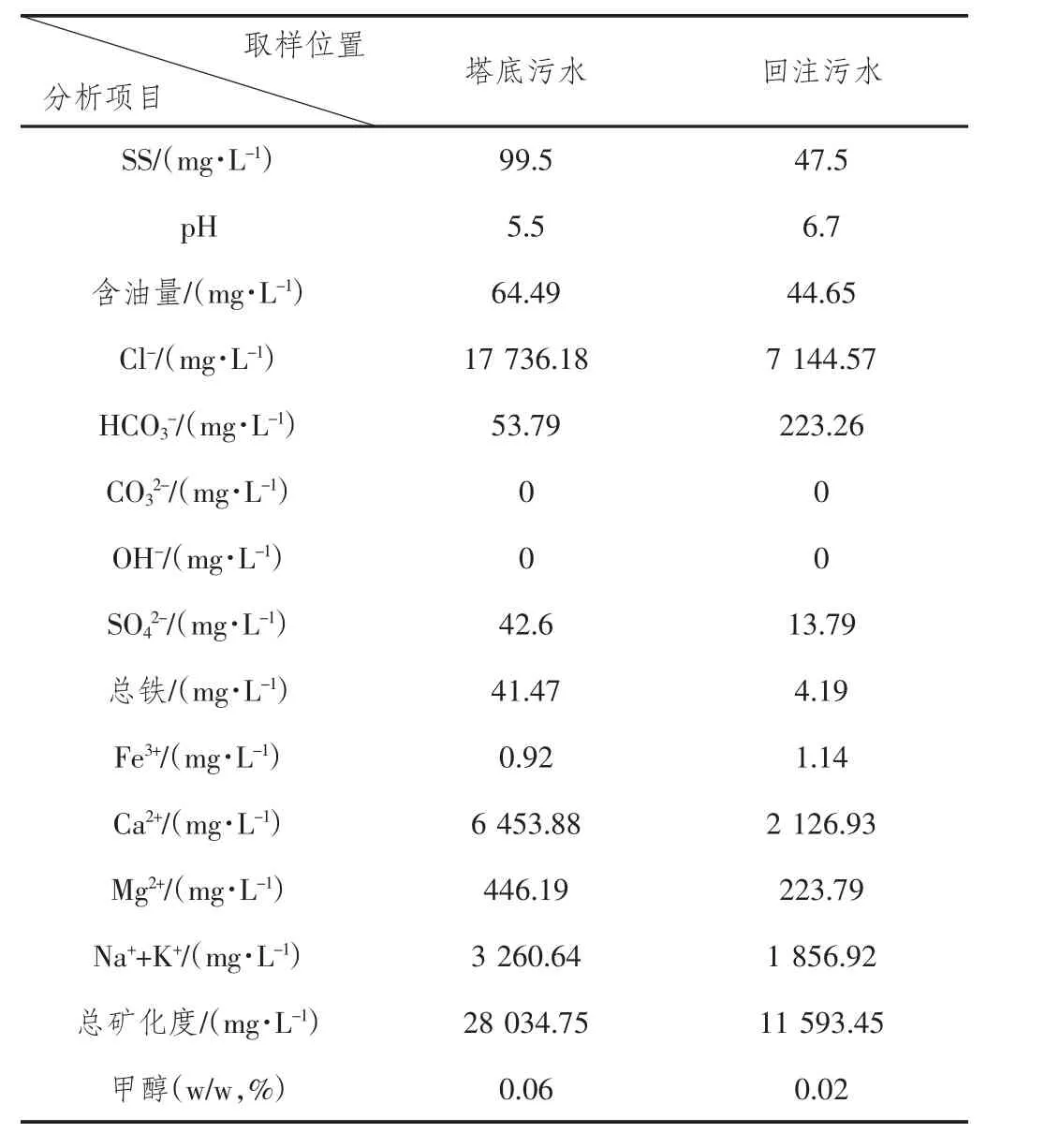

回注水的組成、性質直接決定著工藝優化處理方案的確定和設備的選型。現場采集塔底污水和回注污水,進行污水組份分析,分析結果(見表1)。

由此可見,回注污水屬于高礦化度的污水,污水呈酸性(pH<7.0),鐵離子、成垢離子含量非常高(其中Ca2+>2 000 mg/L),油份含量與機雜含量高(>40 mg/L),處理后的回注污水達不到回注標準。回注水的不合格指標主要為機雜和油份含量,故選取適合水質和綜合過濾處理設備,進行現場實際應用評價。

表1 回注水及塔底水水質分析結果

3 污水回注系統工藝優化

3.1 工藝優化措施

(1)為了確保過濾效果,保證達標回注,在纖維球過濾器增設高效精細膜過濾器,其濾芯采用金屬膜過濾管,數量為25支,規格φ50×500 mm。同時,增加相應的污水過濾管線、反洗管線,并與纖維球過濾器過濾、反洗管線連接,原工藝流程可繼續使用。

(2)2012年10月底,對2具纖維球過濾器進行更換,新設備在過濾器下部設置了手孔,方便填料更換。

(3)對原有纖維球濾料進行改性處理。新型改性纖維球濾料是由改性纖維絲扎結而成的,容量85~95 kg/m3,截污量 7~11 kg/m3,球徑 40~50 mm,球體外觀為白(略帶金黃)色球狀,運行時濾層孔隙率沿水流方向逐漸變小,形成了較理想的濾料上大下小的孔隙分布狀態,過濾效果好,濾速高。

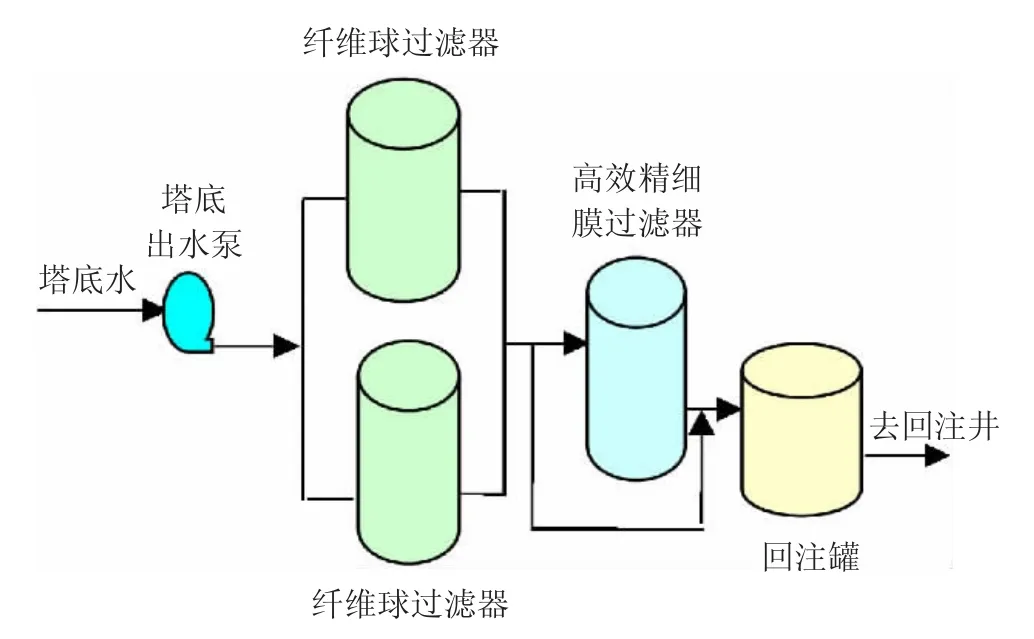

3.2 改造后的工藝流程

2011年10月份,對污水回注系統進行了工藝改造,工藝流程圖(見圖2)。在2具纖維球過濾器的后端及回注灌的前級安裝高效精細膜過濾器,彌補纖維球過濾器過濾精度不夠的不足,實現回注污水含油和機雜達標回注。

圖2 改造后污水回注系統工藝流程示意圖

3.3 改造后運行制度

改造后,過濾器選擇了以進出水壓差作為反洗的依據,當壓差超過0.15 MPa時,即進行反洗。其基本工藝流程由以下四個環節組成:

過濾:將上一環節處理的廢水用泵吸入過濾器,經纖維球和濾膜過濾,清液進入清液池,液體中的固體物質及一些含油顆粒都被截流在纖維球和濾膜表面,形成濾泥。

反清洗:排液過程中形成負壓,使清液反流,將濾泥全部反沖從表面脫落。

排泥:反清洗后脫離表面的含油污泥沉積在過濾器底部,當達到一定質量時,被迅速排出。

4 改造后應用效果評價

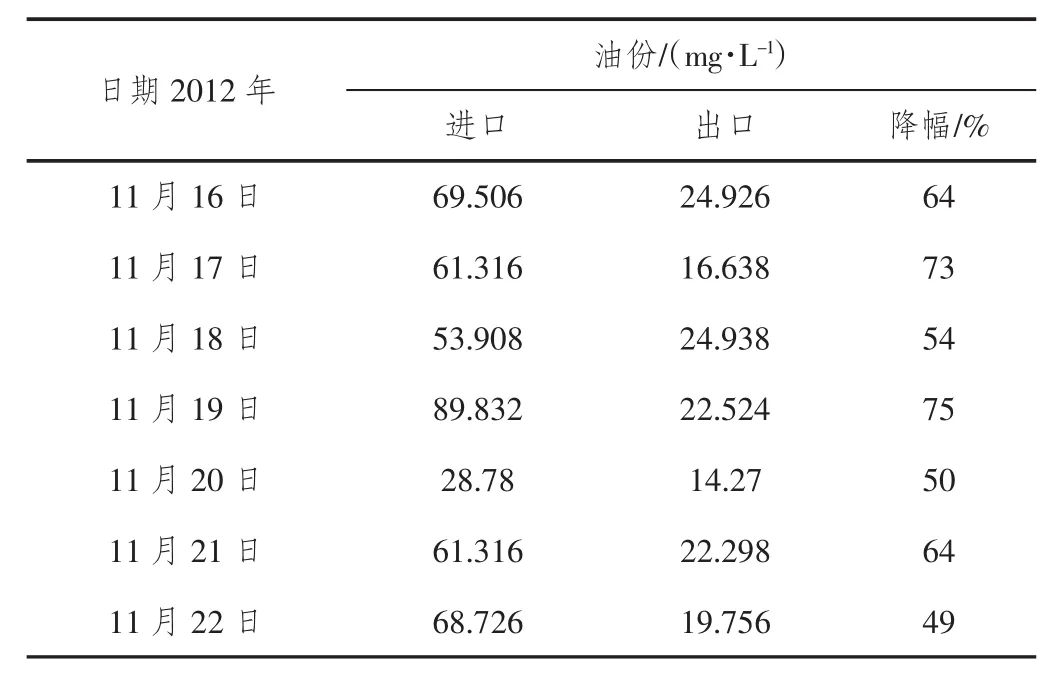

污水回注系統工藝改造完成后,進行了考核實驗,結果表明效果良好。表2、表3為工藝優化前后,油份和機雜含量情況對比表。

表2 工藝優化前后油份情況對比

由表2可以看出,油份含量在纖維球過濾器及膜過濾器前后的變化十分明顯,降幅最大達到75%,經處理后的油份含量在25 mg/L以下,滿足回注水對油份含量的要求。

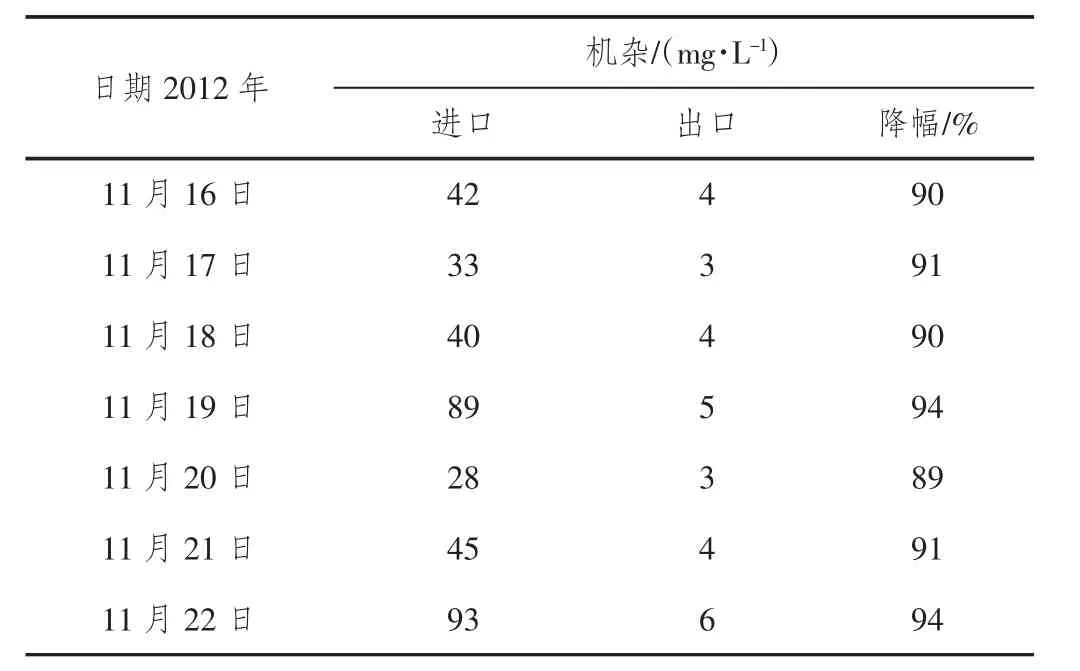

表3 工藝優化前后機雜情況對比

由表3可以看出,油份含量在纖維球過濾器及膜過濾器前后的變化明顯,降幅最大達到94%,經處理后的油份含量在5 mg/L以下,滿足回注水對油份含量的要求。

從纖維球過濾器前和膜過濾器后采集回注水,處理效果(見圖3)。

圖3 處理前后回注水效果對比

由圖3可以看出,處理后的回注水清澈透明,處理后的效果明顯較好,機雜和油份含量達到回注指標。

5 結論

(1)通過工藝改造,增加了一級過濾,大大提高了回注水達標率,避免了環境污染。

(2)工藝改造后,回注污水各項指標達到了預期的效果。

[1]楊寶軍,湯慧萍,等.中國功能材料科技與產業高層論壇論文集(第一卷)[C].2011.

[2]鄧波,丁慧,等.油田采出水的精細過濾技術[J].水處理技術,2006,32(1):73-75.