梅鋼熱軋廠熱卷箱成形控制應用研究

(寶鋼集團上海梅山鋼鐵股份有限公司,江蘇南京 210039)

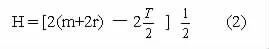

1 熱卷箱設備構造

熱卷箱設備組件集成度高,分為了卷取設備、開卷設備。用于卷取成形區設備也是控制成形的主要構件,是3 根彎曲輥和1 根成型輥,成卷的主要設備成型輥采用能快速響應的液壓馬達傳動,其余工作輥均采用電機傳動,開卷設備包括開卷臂裝置。

2 帶鋼在熱卷箱中的成卷過程

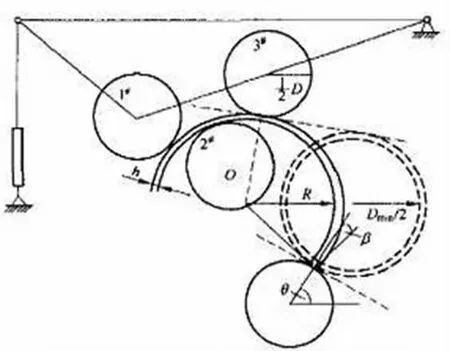

帶鋼通過熱卷箱彎曲成空芯卷過程可分為二個部分。由列圖2 可知,鋼坯經R2 粗軋機軋出45mm 控制偏差范圍的厚度,頭部由導衛裝置后熱卷箱的3 根彎曲輥,帶鋼溫度在1100℃下發生塑性變形,在彎曲輥與帶鋼產生的彎曲力矩作用下共發生二次彎曲,彎曲半徑為圖2 中的半徑R,也就是帶鋼的彎曲輥出口形成的半徑,形成了一次彎曲。在帶鋼卷取后成形輥接觸帶鋼頭部,在接觸過程中帶鋼不斷彎曲,接觸點與軋制線形成的一個夾角,就是列圖2 隨成卷過程不斷增大的β角,空芯卷的內徑R 逐漸減少,形成最后的空芯卷內直徑,稱為二次彎曲。

3 成形中彎曲輥作用分析

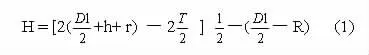

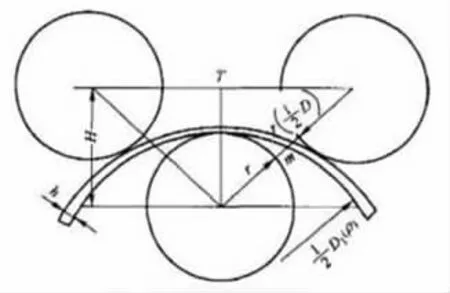

熱卷箱的成形主要設備由彎曲輥完成列圖3,是起著帶鋼成形的主要作用,共分為2 根可旋移動位置的上彎曲輥,和1根固定式下彎曲輥構成,輥徑均是450mm,由具有響應能力強的液壓伺服系統進行控制。在進入彎曲輥后鋼坯頭部受阻發生塑形彈性變形彎曲,上表面接觸上彎曲輥,下表面接觸下彎曲輥,相對與下彎曲輥,帶鋼彎曲部分均有同等曲率半徑列圖3(見右圖)中圖形上下彎曲輥的距離是:

(1)式中:H:上下彎曲輥圓心垂直距離 D 1:形成空芯卷的內徑 T:上彎曲輥間的圓心直線距離 h:進入熱卷箱的帶鋼入口厚度 r:下彎曲輥的半徑。

(2)式中 m是輥縫,也是帶鋼經上下彎曲輥后成卷的重要因素之一。梅鋼熱卷箱卷徑參數是:D1:600mm,r:225mm,T:450mm,當帶鋼進入彎曲輥的厚度為h,輥縫需要考慮塑形變形修正值α1 和輥徑磨損后的補償值α2,進入彎曲輥待鋼的輥縫值即可確定為:

熱卷箱在成形的過程中,有著二次彎曲的經過,也同時形成二次彎曲內徑,通過頭部接觸上彎曲輥后發生塑性彎曲,離開彎曲輥后,接觸成形輥再次發生彈塑性彎曲就是出口卷內徑,在式中用D1 表示;彎曲內徑二是帶鋼在1 號工作位與成形輥上形成空芯卷,稱作二次彎曲。同時產生的成卷內徑Ф,由粗軋機軋出的厚度h帶鋼進入熱卷箱,在形成第1 圈,Ф是最小的卷內徑D,在形成第2 圈,Ф=Dmin+2h,在形成3 圈,Ф=Dmin+4h。Ф在變化中,由于有二次成形彎曲的作用存在,由開始形成的卷徑D1 大于Ф。Ф與最小內徑的D 相同時彎曲輥恒輥縫,從而使D1不變,上彎曲輥相對靜止,卷取完成后空芯卷的Ф不大于D1。

4 帶鋼在熱卷箱內的成形過程

確定了初始輥縫就可以完成前幾圈的卷取,在帶鋼咬入彎曲輥后隨成卷Ф的增大,在Ф比D1 大時,上彎曲輥必須上升形成輥縫增大,上升速度同時完成每圈的成卷,出口內徑D1 增加為帶鋼厚度2h,在這過程中輥縫由液壓伺服系統控制進行恒定速度上升,進行恒定速度上升是由于上彎曲輥的上升速度如果過快,會造成接觸的帶鋼間存在著間隙,使卷形超出成卷要求,上升的速度過慢各層間接觸摩擦阻力也會使設備運行時超過額定功率產生故障,同時對成形有影響造成卷取過程不成功。所以控制熱卷箱的彎曲輥上升速度是卷取過程中的主要因素。

在列圖2 中,為避免在2 根上彎曲輥的輥縫間帶鋼頭部有阻滯,造成堆積的趨勢而引起卷形不良,彎曲輥待鋼輥縫應在粗軋機軋出后中間坯厚度的增大而提高上升速度,其中帶鋼的穿帶速度是由控制電機速度來完成的,卷取的過程中適當控制減小上彎曲輥的上升速度,使上彎曲輥對帶鋼的彎曲作用力和上、下彎曲輥所形成的摩擦力彎矩增大,帶鋼彎曲成形的過程就會有小的曲率,能達到塑形恢復后控制的要求卷形。

結語

圖1 熱卷箱設備結構

圖2

圖3 彎曲輥輥縫針計算簡圖

梅鋼1422 熱軋板廠熱卷箱采用的無芯卷取,擺脫了使用卷筒的限制縮短了生產線,有效地降低了帶鋼表面溫度的損失,成卷的卷形控制要求。

[1]袁志學,王淑平.塑性變形與軋制原理[M]北京:冶金工業出版,2008

[2]唐謀鳳現代帶鋼熱連軋機的自動化[M].冶金工業出版12.

[4]王延溥 金屬塑性加工學[M].北京:冶金工業出版社,2001:213~214.