皮帶機托輥的改進探討

(中冶寶鋼技術服務有限公司,上海 200000)

1 皮帶托輥存在的問題

一般情況下,托輥與皮帶之間屬于滾動摩擦,正常使用過程中托輥受到的磨損不是很大。如果托輥中軸承受到污染,那么其旋轉阻力就會因此而增大,托輥軸承使用壽命縮短。特別是對那些密封性較差的托輥,其軸承是很容易受到污染而導致托輥無法正常轉動而卡死。為了使輸送機能正常運行,一般會采取提高功率的方法,這樣就使得大量的能量被損耗。托輥與皮帶直接接觸時,當托輥不能正常運轉時,托輥與皮帶之間的摩擦就會從滾動摩擦變為半滾動半滑動摩擦,從而也使皮帶磨損加快,嚴重的時候還會超載停機和皮帶被撕裂甚至撕斷的現象。如果托輥的制造精度差,新托輥的旋轉阻力太大,也會使皮帶加速磨損。

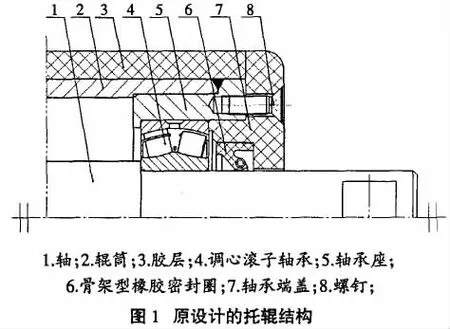

托輥使用壽命短主要原因之一是因為軸承被過早的損壞,被卡死或者不能靈活旋轉而導致的。軸承其實就是托輥能正常運轉的“心臟”。通過大量的現場調查發現:普通托輥的密封效果普遍較差(使得軸承被更易污染),托輥的兩端軸承位置同軸度極差,托輥軸向竄動過大,在高速運行中的徑向跳動過大,噪聲過于明顯。如下圖傳統未改進的托輥設計圖:

可以看出,這種托輥結構復雜,而且加工要求精細,裝配的要求較高,制造成本太大,有些零件在使用上也不是很規范。普通的托輥使用的是沖壓軸承座,而沖壓的制作精度非常差,軸承座外圓和內孔的同心度與內孔與外圓端面的垂直精確度根本無法確定。輥皮和軸承座的連接以薄壁鋼管的外圓為標準,和軸承座端面對位后焊接,因為焊接受到變形,鋼管兩端軸承座的軸承位的同心度也很難確定。托輥軸屬于冷拔光軸,長期使用后若冷拔光軸的胎具受到磨損,使其尺寸精度不是很穩定,常常出現超標的現象。另外在運輸的過程中容易使其彎曲,托輥軸的同軸度變差,兩端安裝的軸承間隙也不能得到保證。這些原因都使得傳統的托輥制造精度差,且徑向跳動量大,直接導致了輸送帶不能平穩的運行且噪音明顯。

目前傳統托輥一般采用迷宮密封結構形式存在的問題是:①因為加工裝配有一定的誤差,托輥在運行過程中會使得旋轉環形齒和槽內的相對間隙分布不是很均勻,有時甚至會使相互間進行磨損,污染物就會從間隙大的地方進入到軸承內,加劇軸承的磨損程度;②部分托輥在現場使用時被卡死之前,會有一個托輥軸承發出噪聲,隨后會托輥間斷性旋轉的現象。這是由于軸承內滾道擠滿了灰塵和雜物,軸承滾道與滾珠被擠死;③傳統托輥迷宮的密封結構防水性能也是比較差的。

2 皮帶機托輥的改進

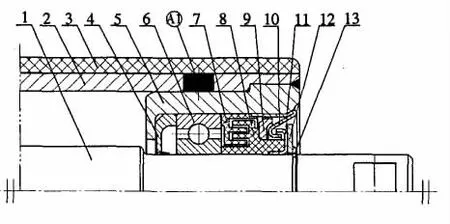

改進后的托輥設計圖:

改進皮帶托輥的主要目的就是使托輥可以高速且長壽命的運轉,這就需要從以下幾個方面著手:

2.1 在選用軸承時,選擇軸向游隙比較大的深溝球軸承。由于軸向游隙不斷加大,它不止有角接觸軸承的功能,還可以承受正常運轉下的徑向荷載與在徑向荷載下托輥出現彎曲時由于形變和產生的軸向荷載,而且還有很好的調心性能。而且,深溝球軸承的轉速很高,機構簡單、方便使用,容易達到高的精度,在工作期間不需要保養,是一個理想的部件。

2.2 用迷宮密封和螺旋密封的結構進行組合密封。迷宮密封:在泄露通道內增設多個齒或者槽以使流動阻力得到增加,從而急劇損失泄漏的壓差,進而達到密封效果。此迷宮密封的設計要求很高,首先要忽略托輥的軸承間隙,每個零件的制作公差和裝配的誤差,還有在運轉時托輥的彎曲變形和迷宮室內的熱膨脹以及其引起的變形等等各種因素,再按照氣體和液體在單獨密封的最好的狀態下迷宮密封的結構進行設計和尺寸計算,然后再把兩種結構進行復合,最后圓整尺寸和優化結構。按照這種設計,盡可能使氣流動能轉換成熱能而不讓其進到下一個間隙;把迷宮密封的每級的縫口流量系數根據內到外逐漸增大的次序進行排列,使流動的液體在通過密封孔口時的流速能盡量減小;把已經通過縫口的流體動能在膨脹室內將其作恒溫恒壓恢復,在每個縫口之前的速度逐漸為零,從而防止“透氣現象”的發生,進而有好的密封性。這樣做是因為迷宮密封在運行時阻力小,使用的壽命長以及維修簡單方便,同時還避免了迷宮密封所發生的“透氣現象”。

螺旋密封:設置較小的間隙的單段螺旋密封在迷宮密封的外端。它的內端不僅給迷宮作擋板,又把軸承腔內的潤滑脂所氣化的油脂送回軸承腔內,從而達到密封效果。螺旋密封對密封液體或者氣液的混合物很適用,不用再另外加封液,一般用于軸承封油。但是要注意的是在安裝螺旋密封時要使螺旋的趕油方向和油的泄露方向相反,不然不僅不能有效密封,還會使泄露嚴重增加。在理論上,螺旋密封的間隙越小越好,但是如果太小就會在高速運轉時使軸好螺旋密封圈發生碰撞與摩擦,因此可以在孔壁的表面涂上一層潤滑石墨,減小碰撞與摩擦。

如果在軸承腔內增設一個接觸式的內密封圈,就會防止軸承腔內的潤滑脂向內泄漏。

2.3 在軸頭的外端加上外端面是內凹面的內擋圈以及凸環。當托輥處于高速運轉時,內擋圈內凹面的氣體就會在離心力的作用下逐漸形成一道真空的密封墻,而且凸環可作為一道簡單的水文軸向迷宮密封,使外界的水分、氣體以及處于半流動性的稀泥的軸向運動趨勢得到改變,共同使軸頭外端有好的密封效果。

2.4 為了使托輥和輥筒之間的連接強度得到加強,在以上改進的設計圖中A1 的地方設置塞焊點,這樣做就使為了確保強度而僅僅通過增大軸承座和輥筒之間的破口尺寸得到了減小,有效的防止了在焊接時可能出現的變形量過大的現象。

結語

新改進的托輥將在一定程度上改善了傳統托輥受力狀況差,密封圈老化快以及使用壽命短、噪音大的問題,從而提高了托輥的使用壽命和質量。

[1]包鐵山.皮帶傳動托輥的改進[J].機械工程師,2007,(10):154.

[2]王繼魁,亓偉,夏祥坤等.一種托輥的改進與優化[J].過濾與分離,2011,(4):29-31.

[3]周俊文,方昆生.波狀擋邊帶式輸送機托輥的改進[J].起重運輸機械,2005,(6):60-60.

[4]陸興華,韓文,姜紅兵等.大傾角帶式輸送機槽型托輥的改進[J].煤炭科技,2002,(3):37-38.

[5]高軍偉,賈志寧,黃軍等.礦用膠帶機緩沖托輥的改進設計[J].煤炭工程,2005,(3):68-69.