電袋復合除塵器脈沖噴吹清灰機理實驗研究

修海明,鄭奎照,吳江華,盧錦奎

(福建龍凈環保股份有限公司,福建 龍巖 364000)

1 概述

隨著電袋復合除塵技術的發展,采用大口徑脈沖閥噴吹技術和長濾袋噴吹技術,解決了機組大型化后的除塵設備內部結構緊湊問題和占地面積問題,而進行脈沖噴吹實驗,便于對脈沖閥和濾袋的選型。另外,電袋復合除塵器的排放濃度、除塵效率、運行阻力及濾袋壽命都是除塵器的重要性能指標,濾袋區清灰效果的好壞直接影響指標完成質量,因此,通過研究噴吹過程中噴吹管上的壓力分布規律和濾袋內壓力峰值的變化情況,分析脈沖噴吹的清灰效果,了解濾袋清灰力度,可進一步提高濾袋區的清灰效率,降低排放濃度和運行阻力,延長濾袋的使用壽命。本文借助于實驗臺,通過對實驗數據的分析,研究探討了脈沖噴吹清灰機理。實驗結果既可用于計算機數值模擬參考,也可對電袋復合除塵器清灰裝置的結構設計和應用,以及大口徑脈沖閥和長濾袋的應用起到指導作用。

2 實驗臺簡介

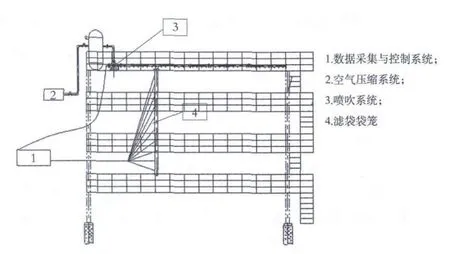

實驗臺是根據濾袋實際長度設計的,設計及安裝時考慮到濾袋長度(8~10m)和單行噴吹濾袋數量(可達35個),將實驗車間頂部雨棚掀掉做加高處理;噴吹管采用多組合可調節方式,可在14~35個濾袋之間任意選擇組合。實驗臺結構示意見圖1。

圖1 實驗臺結構示意

3 實驗內容及結果分析

在電袋復合除塵器中,3寸脈沖閥與8m濾袋在多個項目中成功應用,相關技術已非常成熟,現根據4寸脈沖閥和8m以上長濾袋噴吹測試結果,對比3寸脈沖閥和8m濾袋測試數據,分析大口徑脈沖閥與長濾袋是否符合工程實際應用要求,為工程應用提供依據。實驗研究內容包括噴吹量與噴吹壓力關系、噴吹波形與噴吹壓力關系、噴吹氣流在噴吹管內形成的壓力傳遞和壓力分布規律、噴吹口的流量分布、噴吹氣流在濾袋內形成的壓力傳遞和壓力分布規律,以及大口徑脈沖閥與長濾袋應用分析。

3.1 噴吹量與噴吹壓力關系

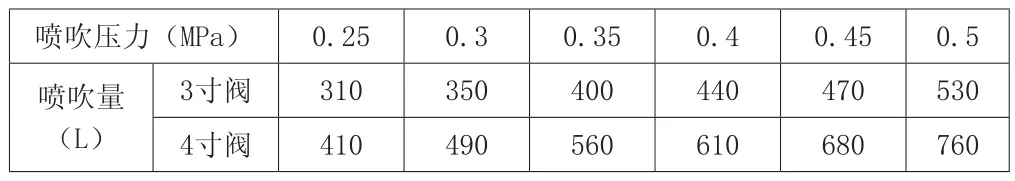

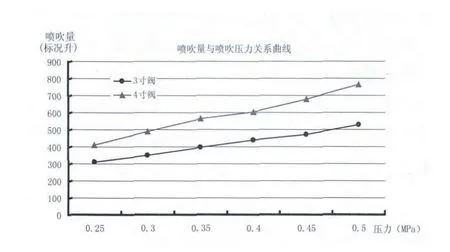

在噴吹壓力為0.25M~0.5MPa、脈沖閥導通時間為150ms情況下,采用品牌A的3寸閥與4寸閥進行試驗,試驗數據見表1。

表1 各噴吹壓力下的脈沖閥噴吹量(約計)

根據表1的試驗數據做噴吹量與噴吹壓力呈線性關系曲線圖(見圖2)。

圖2 噴吹量與噴吹壓力關系曲線圖

3.2 噴吹波形與噴吹壓力關系

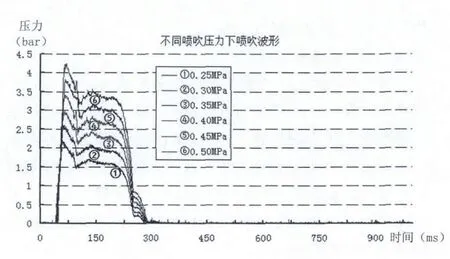

在噴吹壓力為0.25M~0.50MPa,脈沖閥導通時間為150ms、單行噴吹19條8m濾袋的情況下,采用3寸閥進行試驗,測得相應噴吹波形見圖3。

圖3 不同噴吹壓力下的脈沖噴吹波形圖

從圖3波形分析可知,在導通時間不變、噴吹壓力變大的情況下,脈沖閥噴吹波形的橫向時間寬度不變,縱向壓力值變大。

3.3 噴吹氣流在噴吹管內形成的壓力傳遞與壓力分布規律

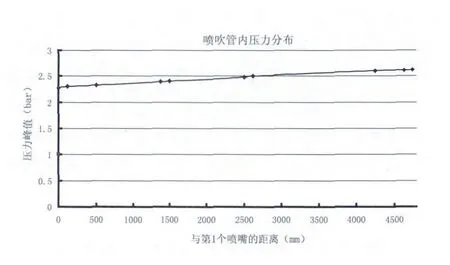

在噴吹管上布置10個壓力測點,在噴吹壓力為0.30MPa、脈沖閥導通時間為150ms、單行噴吹19條濾袋的情況下,采用3寸閥進行試驗。噴吹管內壓力分布情況見圖4。

圖4 噴吹管內壓力分布情況

根據各測點壓力波形圖及噴吹管內壓力分布圖,綜合分析如下:

3.3.1 壓力到達時間

壓力到達每個測點的時間分別約為28.8、30、30.4、32、32.4、36、36.6、41.2、42、42.8ms,實驗表明壓力到達測點時間沿噴吹管氣流方向逐漸增大。氣流從第1個噴嘴到第19個噴嘴移動時間約為14ms,經計算可知,噴吹管內氣流流速超過300m/s。

3.3.2 壓力峰值到達時間

壓力峰值到達每個測點的時間分別約為75.4、76.4、75.4、71.8、71、67.2、66.4、63、62、62ms,實驗表明每個測點壓力峰值到達時間沿噴吹管氣流方向逐漸減小。分析其主要原因是壓縮空氣進入噴吹管后高速射流到達噴吹管底部后受壓縮反沖膨脹,氣體沿噴吹氣流反方向運動,將動能逐漸轉變為壓力能,膨脹氣體返回到第1個噴嘴時間約為14ms。

3.3.3 壓力峰值數據

測點的壓力峰值分別約為2.27、2.30、2.32、2.39、2.40、2.48、2.50、2.60、2.61、2.63bar,實驗表明壓力峰值沿噴吹管氣流方向逐漸增大,這正是造成噴吹管尾部對應的濾袋清灰力度較大的主要原因。

3.4 噴吹口的流量分布

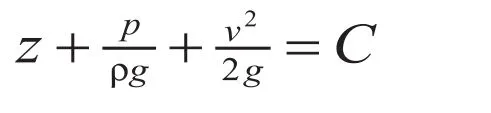

3.4.1 能量平衡關系

伯努利積分中的流線常數C是三項之和。每項的物理意義表示單位重量流體所具有的某種能量,其中第一項是單位重量流體所具有的位置勢能(簡稱單位位置勢能),第二項是單位重量流體所具有的壓強勢能(簡稱單位壓強勢能),位置勢能是從位置高層的基準算起的,壓強勢能是以當地大氣壓等于零為基準,以相對壓強計算,第一、二項之和是單位重量流體所具有的總勢能(簡稱單位總勢能)。第三項是由于流體的運動造成的,為單位重量流體所具有的動能(簡稱單位動能)。三項之和為單位重量流體的總機械能(簡稱單位總機械能)。

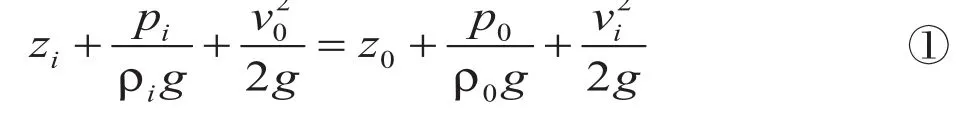

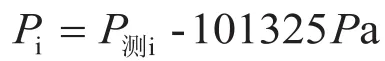

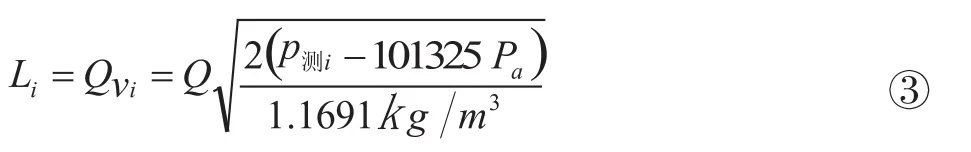

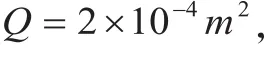

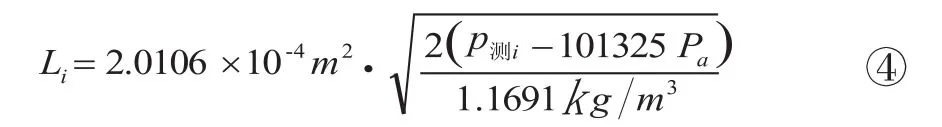

3.4.2 噴吹口流量公式推算

將噴吹口處分為兩種狀態,狀態一為噴吹口內,狀態二為噴吹口外,根據伯努利能量平衡方程,狀態一的總機械能等于狀態二的總機械能,即

3.4.3 噴吹口流量分布

以3寸脈沖閥的實驗為例進行噴吹口流量計算。如下:

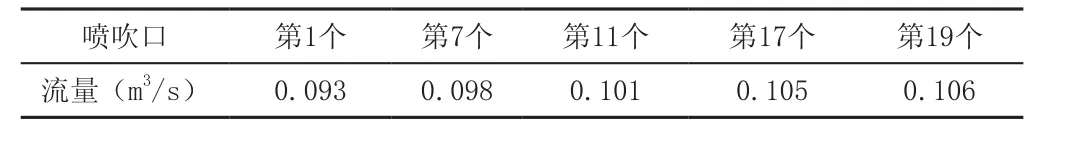

當采用3寸閥,噴吹壓力0.3MPa,單行噴吹濾袋數量19條,其中5個噴吹口的流量見表2。

表2 噴吹管內靜壓分布

根據公式④計算,結果如下:

第1個噴吹口流量L1= 9.3×10-2m3/s;

第7個噴吹口流量L7= 9.8×10-2m3/s;

第11個噴吹口流量L11= 1.01×10-1m3/s;

第17個噴吹口流量L17= 1.05×10-1m3/s;

第19個噴吹口流量L19= 1.06×10-1m3/s。

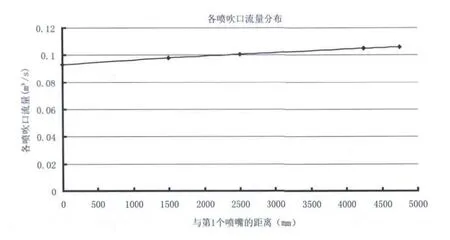

根據表2中的數據作流量分布圖(見圖5)。由圖5可見,各噴吹口的流量由第1個噴吹口至最后一個噴吹口呈遞增分布。

圖5 采用3寸脈沖閥時的各噴吹口流量分布圖

3.5 噴吹氣流在濾袋內形成的壓力傳遞和壓力分布規律

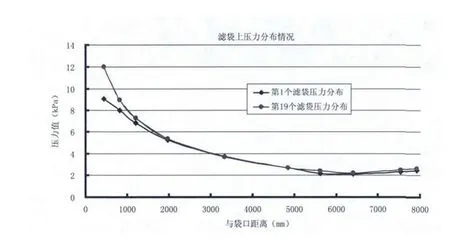

在濾袋上布置10個壓力測點,在噴吹壓力為0.30MPa、脈沖閥導通時間為150ms、單行噴吹19條8m濾袋(透氣量約為130L/dm2·min)的情況下,采用3寸閥進行試驗。試驗數據見圖6。圖6數據分析,壓力最低點在離袋底約為1.6m的位置,第1條最低壓力測量值約為2.1kPa,第19條最低壓力測量值約為2.2kPa。

圖6 濾袋內壓力分布圖

從大量試驗數據分析,噴吹壓力峰值由袋口至袋底依次出現,從宏觀上描述就是,壓力波從上而下運動,整條濾袋表面出現如圖7所示現象,粉塵餅正是在如圖7中所示的濾袋表面運動下脫落并掉入灰斗的。

圖7 濾袋表面鼓動過程示意圖

3.6 大口徑脈沖閥與長濾袋應用分析

3.6.1 大口徑脈沖閥的應用

從大量脈沖噴吹試驗數據分析,在噴吹壓力為0.3MPa、脈沖寬度為150ms情況下,4寸脈沖閥單行可噴吹28條8m濾袋,其噴吹效果與3寸閥單行噴吹19條濾袋相當,可根據具體項目應用情況,適當將噴吹壓力提高0.05MPa。

3.6.2 長濾袋應用分析

在同等條件下,噴吹15條10m濾袋的噴吹效果與3寸閥單行噴吹19條8m濾袋的噴吹效果相當,適當將噴吹壓力提高0.1MPa,將達到更好效果。

4 結論

(1)通過脈沖清灰機理研究可知,脈沖閥噴吹量與噴吹壓力成正比關系,脈沖閥噴吹波形與噴吹壓力密切關聯,可為濾袋清灰效果研究打下基礎。

(2)噴吹管壓力沿氣體流動方向呈逐漸增大的趨勢,壓力峰值到達時間沿噴吹管氣流方向卻逐漸減小,說明壓縮空氣進入噴吹管后由于高速射流瞬時到達噴吹管底部,在底部受壓縮反沖膨脹后,氣體沿噴吹氣流反方向運動,再由噴嘴噴出到濾袋進行清灰。

(3)通過伯努利動力學方程推導出各噴吹口流量公式,分析噴吹口流量分布規律,越靠近噴吹管尾部的噴吹口流量越大,與噴吹管內壓力分布存在直接關系。

(4)靠近袋口的濾袋部位壓力比較大,清灰效果比較好,隨著氣流能量的消耗,壓力逐漸減弱,但因為氣流到達濾袋底部受到壓縮有反沖的作用,壓力最低點并不在濾袋最底部,大概在距濾袋底部1.6m處位置。

(5)噴吹壓力峰值由袋口至袋底依次出現,即壓力波從袋口至袋底連續運動,整條濾袋表面出現至上而下的鼓動,粉塵餅將在這種鼓動下從濾袋表面剝離脫落并最終掉入灰斗。

(6)根據工程項目應用及設計需要,對4寸脈沖閥及10m濾袋進行噴吹試驗研究,并成功將4寸閥單行噴吹28條8m濾袋及3寸閥單行噴吹15條10m濾袋成功應用于工程項目,項目運行效果良好。

[1]田瑋.脈沖噴吹袋式除塵器清灰的研究[D].2005.

[2]楊復沫.脈沖袋式除塵器清灰能力的評價方法和手段的試驗研究[D].1989.

[3]彭勁松.強力清灰菱形扁袋除塵器的研究[D].1995.

[4]劉華,等.濾袋脈沖噴吹清灰力學機理探討[J].同濟大學學報,2002.

[5]周永康,等.袋式除塵器噴吹清灰系統的理論探討[C].中國水泥除塵技術高峰論壇論文集,2010.

[6]孫曉茗,等.長袋低壓脈沖袋式除塵器清灰性能研究[C].全國袋式過濾技術研討會論文集,2007.

[7]陳隆樞.脈沖噴吹裝置的清灰特性及相關技術[C].全國袋式過濾技術研討會論文集,2005.