旋轉補償器在高壓蒸汽管道中的應用及節能效果

朱小波

(上海眾一石化工程有限公司,200540)

隨著石油化工聯合裝置規模的擴大,裝置間的工藝管道和公用工程管道也趨于大型化。為了節約用地,經統一規劃,石化企業將各裝置的物料管線、蒸汽管道、火炬管道及電氣儀表槽盒等疊加在同一系統的管廊上,因而管廊寬度加大,層數增多。以目前新建的5~10 Mt/a煉油項目為例,一般管廊寬度達到9~12 m,管廊層數達4~6層,管廊高度達到16~22 m。多種管道疊加在同一系統管廊上,導致管廊的土建結構設計復雜化,管廊的造價也成倍增加。

在以往的蒸汽管道設計中,管道的熱脹冷縮通常采用管道自然補償以及波紋管補償的形式加以吸收。由于管廊上管道數量多、受力復雜,自然補償與波紋管補償所產生的巨大內壓推力與彈性力會對整個管廊產生很大的推力,影響整個管道系統的安全運行。解決這一問題的方法是增加土建工程量、增大固定支柱的尺寸[1]。但是,由于波紋補償器的使用壽命、產品質量及安裝精度等原因,管道經常出現腐蝕、拱起、泄漏和爆裂等問題,導致非計劃停車或發生危及人身及設備安全的事故。自然補償形式雖然安全性好、推力大,但補償量小,而且每隔幾十米就需繞一圈,導致管線數量增加,不僅浪費材料,還增加了管道的沿程阻力,降低了管道使用性能,增加了運行成本,而旋轉補償器的出現使得管廊上管道的布置設計有了新的理念。

文章闡述了旋轉補償器的原理、結構特點及其在高溫(≥450℃)、高壓(≥5.0 MPa)蒸汽管道上的應用。通過實際應用案例,對自然補償和旋轉補償器補償方案進行比選,論證旋轉補償器的節能效果及應用意義。

1 旋轉補償器的原理和布置方式

1.1 結構

除了采用傳統的環面密封結構外,端面密封采用高強度剛柔復合密封材料,在管道介質壓力增大時,內部倒掛機構可以巧妙地利用管道內部端面密封所具有的介質壓力越高密封效果越好的特點,因為當介質壓力在0.5 MPa以下時,彎管中盲板受到的拉力較小,環面密封起主導作用;而當壓力超過0.5 MPa時,端面密封逐漸壓緊,最終所有壓力逐漸由環面承壓轉向端面承壓,環面密封只起到雙保險作用。

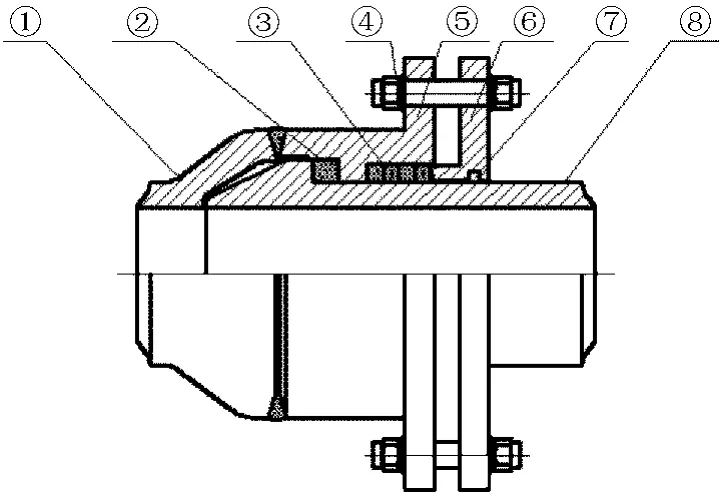

試驗與實際應用表明,自密封旋轉補償器補償是目前最可靠的管道補償技術[2]。自密封旋轉補償器的結構見圖1。

圖1 自密封旋轉補償器結構

1.2 布置方式

旋轉補償器的布置方式如圖2所示。旋轉補償器由2個旋轉筒、4個90°彎頭及1段短管組成,每個旋轉筒與兩端的90°彎頭連接成旋轉節;每個旋轉節一端的90°彎頭與同一短管連接成橫臂;當每個旋轉節的另一端90°彎頭與前后直管連接后,即完成補償裝置安裝[3]。

圖2 旋轉補償器布置

2 旋轉補償器的應用效果

旋轉補償器具有補償距離長、安全性好、壓降小等優勢,適宜設置在系統管廊或從電廠長距離輸送線路上。

與傳統補償方式相比,旋轉補償器的設計理念發生了較大的變化:由軸向補償變為旋轉補償。由于補償量提高了5~10倍,大幅度減少了彎頭的使用數量,管道的當量長度相應大幅減小,從而減少了蒸汽管道的壓降和溫降,項目建設的一次性投資及長期運行維護成本明顯減少,產生了良好的經濟效益和社會效益。

2.1 節約項目建設投資

旋轉補償器的補償距離能夠達到200~300 m,補償能力比自然補償高8~10倍。由于旋轉補償器的結構特點,蒸汽管道運行時不產生內壓推力,在蒸汽管道結構設計時不用再考慮蒸汽管道產生的水平推力。蒸汽管道的當量長度由自然補償的1.3~1.5倍直線長度降低到1.05~1.15倍,節省材料的效果是顯而易見的。據測算,與采用自然補償方式的同等級管網相比,采用旋轉補償器的管網可節約一次性建設投資20%~30%,尤其在直徑不低于250 mm、設計壓力大于1.3 MPa的蒸汽管道上,其節能效果更為顯著。

2.2 提高運行中的經濟效益

由于旋轉補償器的壓降較小,管網熱損失將由傳統的7%~8%下降到2%左右。以供汽能力200 t/h的蒸汽管網為例,每年可減少86.4 kt的蒸汽損失。如果蒸汽按150元/t計算,也就意味著每年可以多產生1 296萬元效益。同時,由于壓降減小,蒸汽抽汽端可以使蒸汽輸送壓力損耗減少2~3 MPa,將更多的蒸汽用于汽輪機發電。由于運行時間長,由此帶來的經濟效益也是相當可觀的。

2.3 實現蒸汽的長距離輸送

傳統補償方式帶來的壓力下降導致蒸汽輸送距離只能達到3~6 km,而使用旋轉補償器可以使蒸汽輸送半徑達到20 km,而且在供熱半徑范圍內不再需要重復建設小鍋爐,降低了能耗,減少了排放,起到了節能減排的作用。

2.4 節約運行成本

以某化工企業為例,自然補償和旋轉補償器補償相比,當蒸汽輸送流量均為300 t/h時,二者的壓降相差0.95 MPa;在蒸汽輸送流量為500 t/h時,二者的壓降相差2.61 MPa。如果換算成能耗,在蒸汽輸送流量為300 t/h時,采用旋轉補償器補償每時小可節約標煤5 t,即每年40 kt。若以煤價500元/t計算,每年可節約運行成本2 000萬元。同理,輸送500 t/h蒸汽時,每年可節約標煤147 kt,節約運行成本約7 350萬元。

這類旋轉補償器的設計已經在中國石化上海石油化工股份有限公司600 kt/a芳烴項目、煉油改造項目和熱電部3#煤總管項目中得到應用,運行效果良好。

3 應用實例

中國石油化工股份有限公司湖北化肥分公司200 kt/a合成氣制乙二醇工業系統示范裝置(在建)需要通過超高壓蒸汽管道,將老廠區的高壓蒸汽輸送至該裝置偶聯反應工段的蒸汽透平機。管道的輸送能力為180 t/h,直徑為325 mm,壁厚為23 mm。老廠界區的超高壓蒸汽操作壓力為10.3 MPa,操作溫度為545℃,偶聯反應工段蒸汽透平機入口蒸汽壓力要求不低于9.8 MPa,操作溫度不低于520℃。老廠區至偶聯反應工段蒸汽透平機的直線距離為401.5 m,故選用進口的P91合金管。

在超高壓蒸汽管道方案設計時,對自然補償方案(方案A)和旋轉補償器補償方案(方案B)進行了比選,具體參數見表1(只比較一次性建設投資,不含土建、鋼結構等其他間接費用)。

表1 超高壓蒸汽管道技術方案比較

根據表1,與采用自然補償方案相比,采用旋轉補償器補償方案,管道總的當量長度縮短404.8 m,壓降可以減少0.266 MPa,溫降減少1.5 K。采用自然補償方案不能滿足偶聯反應工段的蒸汽透平機入口蒸汽壓力要求,因此管徑還需要放大一級至直徑356 mm、壁厚28 mm。管材費用的增加將使投資額上升24%,旋轉補償器的優勢顯而易見。

該工程所用保溫材料為180 mm厚的硅酸鋁,每米管道的熱損失為300.57 kW·h。由于展開長度不一樣,采用旋轉補償器補償方案總的熱損失為126.48 kW·h,采用自然補償方案總的熱損失為175.38 kW·h。二者相比,采用旋轉補償器的方案熱量損耗可減少48.9 kW·h。

將老廠區的高壓蒸汽輸送到偶聯反應工段的蒸汽透平機,在保持供汽流量180 t/h、透平機入口蒸汽壓力不低于9.8 MPa、操作溫度不低于520℃的情況下,根據蒸汽透平機絕熱等熵做功的原理,有用能相差為4.88 kJ/kg,透平機做功增加243.9 kW·h。

綜合溫降和壓降這2種因素,高壓蒸汽輸送過程中的能量損耗下降292.8 kW·h,折合標煤約0.097 6 t/h。按年運行時間8 000 h計,可年節約標煤780.82 t,減少CO2排放1 913 t,減少 SO2排放12.88 t。

4 結語

目前中高壓蒸汽管道的補償形式都是自然補償,存在投資大、管道阻力大、容易產生蠕變和疲勞等問題,給管網的安全運行帶來不利影響。旋轉補償器具有補償距離長、安全性好等優勢,可以替代自然補償等傳統補償形式,能節省項目的一次性投資。采用旋轉補償器后蒸汽管道的壓降和溫降減少,管道末端透平機功率增加,實現了長期節能的目標。

隨著國家節能降耗、保護環境政策和法規的實施,旋轉補償器的成功應用有助于推動國內石化行業高壓管道補償器的更新換代,耐高壓自密封旋轉補償器更經濟、更安全、更高效的優勢得以顯現,在中高壓蒸汽管網工程中將得到更加廣泛的應用,在社會經濟建設中發揮更大作用。

[1]湯蕙芬.熱能工程設計手冊[M].北京:機械工業出版社,1999.

[2]宋章根.管道用耐高壓自密封旋轉補償器:中國,10041301.4[P].2006 -08 -11.

[3]施振球.動力管道設計手冊[M].北京:機械工業出版社,2006.