基于有限元的管道缺陷精細評估程序

樊敦秋,李秀美,陳國明,謝麗婉

(1.勝利油田 鉆井工藝研究院,山東 東營,257000;2.中國石油大學(華東)海洋油氣裝備與安全技術研究中心,山東 青島,266580)

管道在運行過程中,在外界環境和內部輸送介質的共同作用下容易產生腐蝕缺陷和裂紋,導致管道質量損失和強度失效,從而縮短管道的服役壽命,當缺少科學的缺陷評價手段時可能發生泄漏和斷裂等嚴重的事故。20世紀70年代以來,ASMEB31G[1],BS7910[2]以及 DNV-RP-F101[3]等標準在管道腐蝕評價中應用廣泛,但是根據經驗公式得到的結果較為保守,且評價對象為規則的腐蝕區域,未涉及復雜腐蝕形狀。應力強度因子手冊中收編了許多典型裂紋應力強度因子的解,但是缺少含復雜形狀裂紋或者受復雜載荷管道應力強度因子的求解方法。有限元方法不受模型的限制,可以有效分析含復雜缺陷管道的安全狀態,已經在工程領域得到廣泛的應用。但這種方法建模復雜,針對不同的工況要分別建模,對現場工程設計人員的有限元知識水平要求較高,難以在工程實踐中直接應用。因此,有必要以有限元理論、仿真技術和數字化技術為支撐,開發工程實用性強的管道缺陷評價程序。

蔡文軍[4]等利用計算機輔助工程對含腐蝕缺陷的管道進行有限元非線性分析,得到管道應力隨載荷變化的歷程曲線,并根據Bin Fu[5]提出的塑性失效準則預測管道的失效壓力,證明了用該方法進行腐蝕評價的可行性。陳團海[6]等以海洋導管架平臺為研究對象,建立含裂紋管節點的有限元模型,通過提取節點位移來計算應力強度因子。管道缺陷的有限元分析技術已比較成熟,但是通用性強的管道缺陷有限元專用評價程序卻比較少見。本文開發的有限元評價程序綜合考慮腐蝕和裂紋2種主要缺陷形式,調用ANSYS程序參數化建立復雜缺陷模型,用Visual Basic環境進行封裝[7],工程應用性強,可為管道工程缺陷精細評估提供參考。

1 管道缺陷有限元模型

1.1 腐蝕有限元模型

基于ANSYS建立的管道腐蝕有限元模型如圖1所示。

1) 模型單元選取20節點三維六面體單元(Solid 95單元),建模采用腐蝕區域和非腐蝕分塊建模的方法,非腐蝕區域劃分的網格密度較小,對于關鍵的腐蝕區域則增大網格密度。

2) 對模型進行非線性分析,材料模式采用多線性隨動強化(KINH),通過輸入材料的真實應力應變數據確定材料的非線性。

3) 管道失效準則采用Bin Fu于1995年提出的基于塑性失效的準則,認為腐蝕區域的應力狀態達到屈服極限的終點時,即腐蝕區域的最小等效應力達到材料的拉伸強度極限時管道失效。

圖1 管道腐蝕有限元模型

1.2 裂紋有限元模型

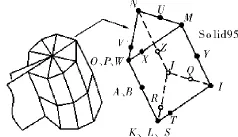

裂紋尖端的應力存在奇異性,即當距裂紋尖端的距離趨近于零時,應力趨近于無限大。本文采用Solid45單元模擬管道主體部分,構造Solid95奇異單元來模擬裂紋尖端。構造的奇異單元將與裂紋尖端相連的邊上的中點移到距離裂紋尖端1/4處,并將Solid95單元由六面體退化成五面體。裂紋尖端的網格構造如圖2所示。

圖2 裂紋尖端單元模型

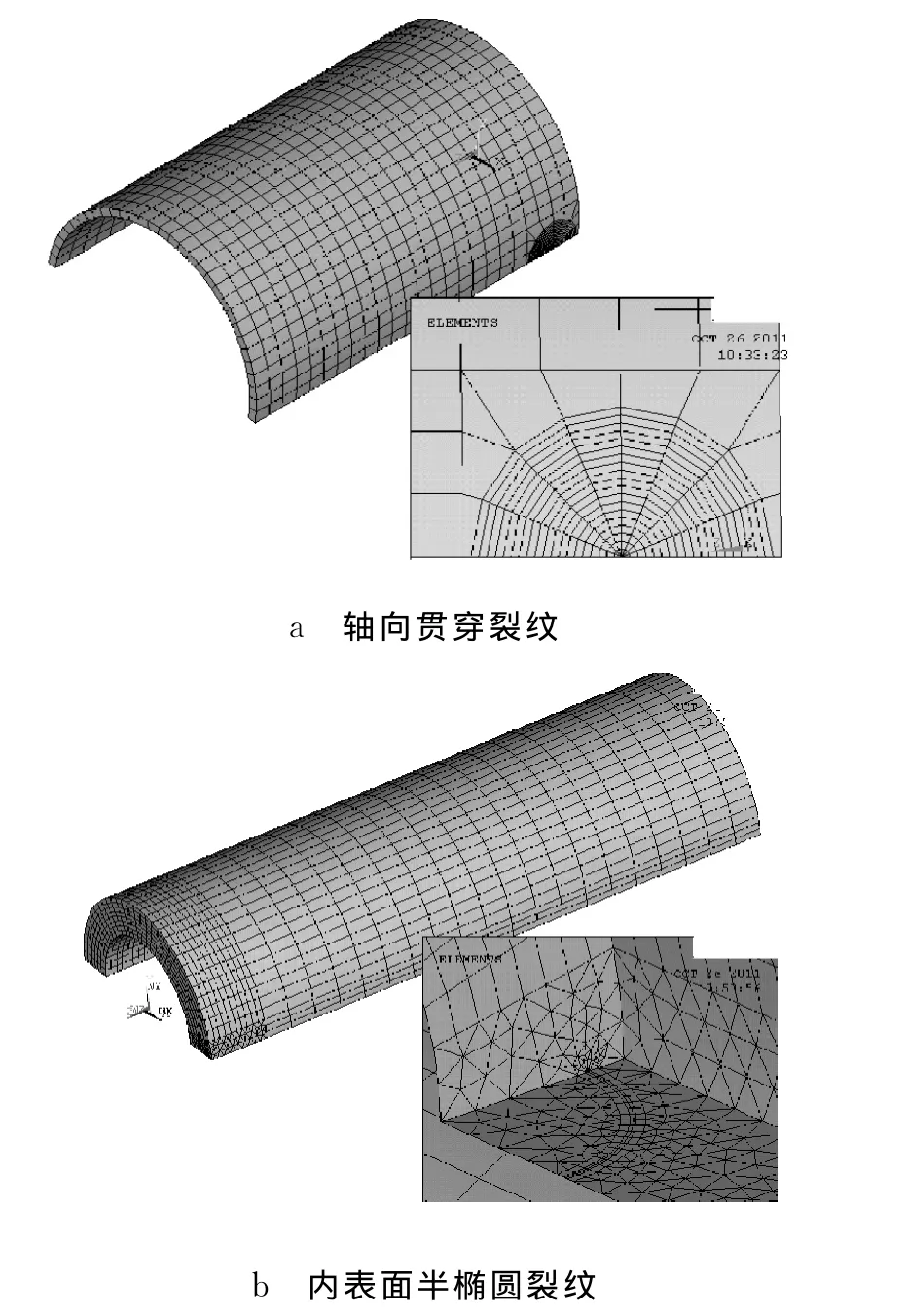

裂紋有限元模型采用間接建模和直接建模2種不同的建模方法,對于軸向和環向裂紋采用由節點直接生成單元的直接建模方法,對于任意角度的復雜裂紋采用先實體建模后劃分網格的間接建模方法。建立的管道軸向貫穿裂紋和內表面半橢圓裂紋有限元模型如圖3所示。

圖3 管道裂紋有限元模型

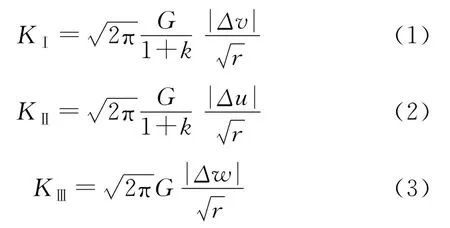

由裂紋表面(θ=±180°)某一點垂直于裂紋平面的位移可導出裂紋應力強度因子的計算公式為

式中:KⅠ、KⅡ、KⅢ分別為Ⅰ、Ⅱ、Ⅲ型裂紋的應力強度因子;G為材料的剪切模量;r為節點到裂紋尖端的距離;k為計算系數;|Δv|、|Δu|、|Δw|為裂紋尖端1對節點的裂紋張開方向上的位移差。

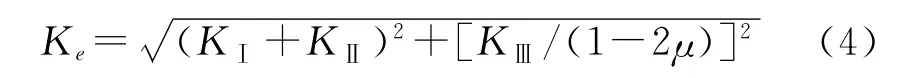

對含裂紋的構件進行有限元分析,得出裂紋尖端附近1對節點的位移差就可以算出應力強度因子。對于復合型裂紋需按照式(4)來計算等效應力強度因子,即

式中:μ為泊松比。

2 管道缺陷評價程序

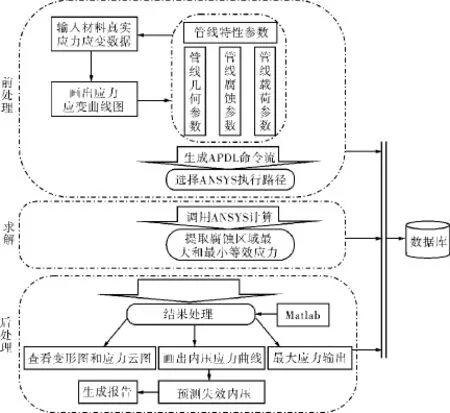

程序總體設計分為前處理、求解和后處理3大模塊,整體結構采用人機交互界面[8],計算數據存入數據庫。前處理通過參數化數據輸入生成APDL批處理命令流文件;求解后臺調用ANSYS分析命令流文件;后處理分析有限元計算結果并生成技術報告。

2.1 管道腐蝕有限元評價模塊

前處理需要輸入材料的真實應力應變參數,畫出材料的應力應變曲線。計算過程中提取腐蝕區域最大和最小等效應力。在后處理中,用戶可以查看管道應力云圖、模型變形圖以及最大應力值,Visual Basic調用Matlab畫出管道應力-壓力曲線并對應力結果進行線性差值求出失效內壓。模塊的整體框架和計算界面如圖4~5所示。

圖4 管道腐蝕有限元分析程序框架

圖5 管道腐蝕有限元分析模塊計算界面

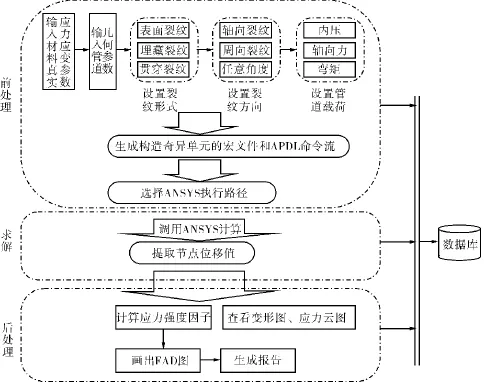

2.2 管道裂紋有限元評價模塊

在前處理中設置裂紋形式和方向并輸入管道的載荷參數,生成構造奇異單元的宏文件和ANSYS APDL命令流文件。計算裂紋尖端的位移場,并提取位移結果。后處理部分根據Visual Basic編譯的算法計算應力強度因子,并可作出FAD圖。模塊的整體框架和計算界面如圖6~7所示。

圖6 管道裂紋有限元分析程序框架

圖7 管道裂紋評價模塊

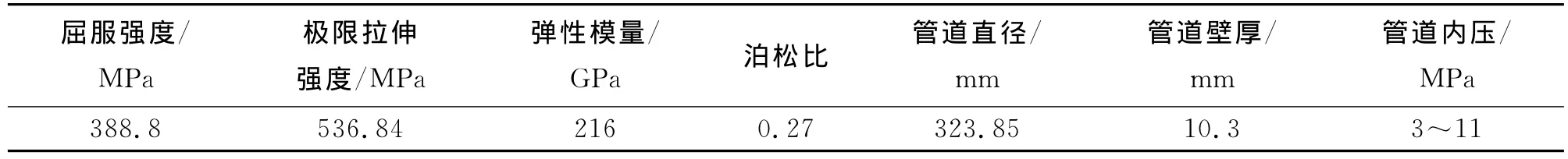

表1 管道基本參數

3 算例驗證

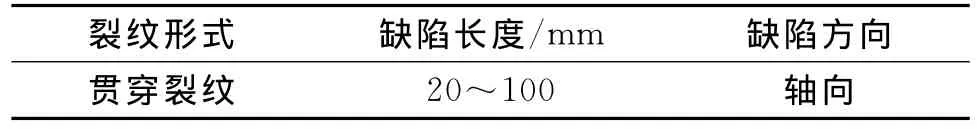

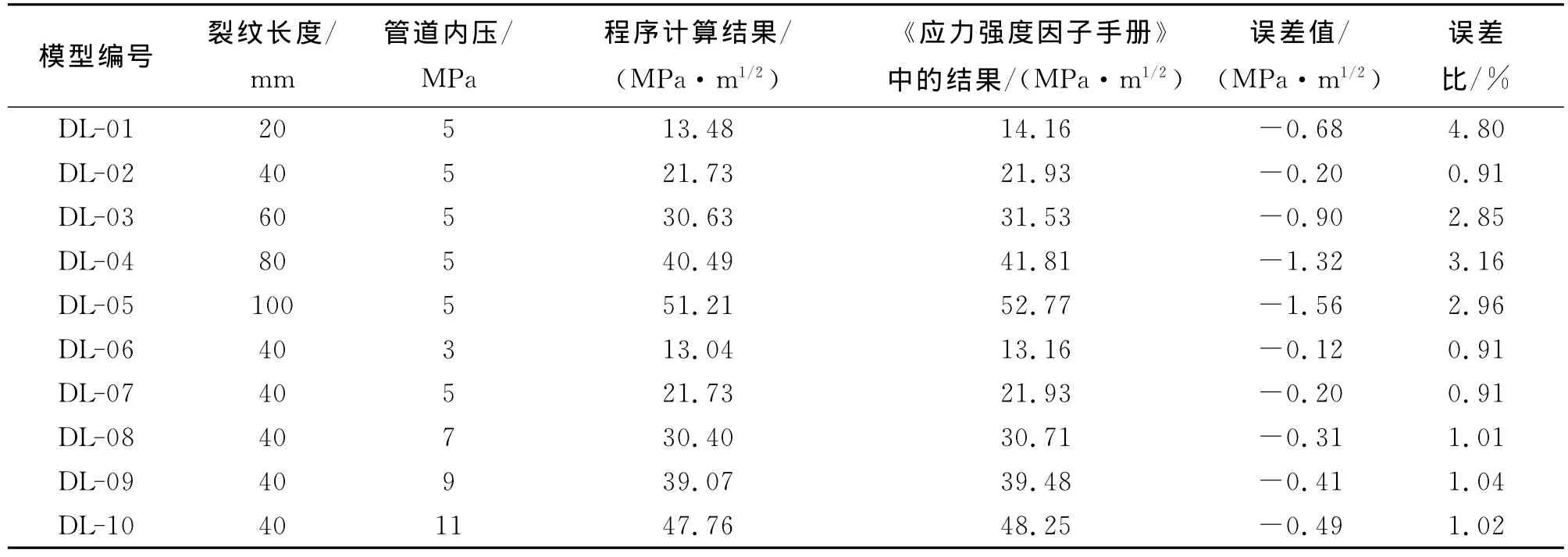

本算例管道只受內壓,含有裂紋缺陷。在只受內壓的情況下,管道的環向應力是軸向應力的2倍。本文以比較危險的軸向貫穿裂紋為例,計算不同裂紋長度和管道內壓下的等效應力強度因子,并與《應力強度因子手冊》[9]中給出的結果進行比較。管道和裂紋的基本參數如表1~2。

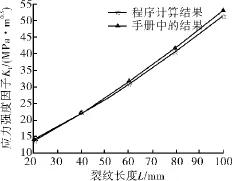

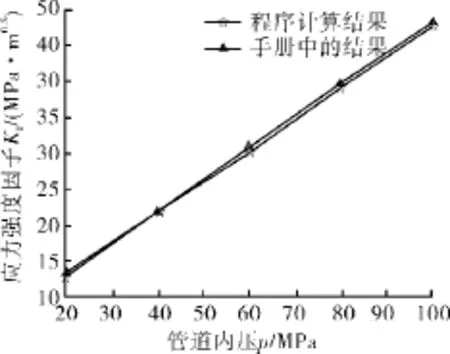

不同工況下的計算結果如表3所示,程序計算結果和《應力強度因子手冊》中的結果相差不大,誤差比在5%以內,程序計算結果精度較高。等效應力強度因子隨裂紋長度和內壓的變化曲線如圖8~9所示,程序計算結果小于《應力強度因子手冊》中的結果,在一定程度上解決了手冊的保守性問題。

表2 裂紋缺陷參數

表3 不同工況下應力強度因子的計算結果

圖8 等效應力強度因子隨裂紋長度變化曲線

圖9 等效應力強度因子隨管道內壓變化曲線

4 結論

1) 基于VB平臺,開發了管道缺陷有限元精細評估程序,以定義復雜缺陷模型和復雜工況。該程序通過參數化輸入生成APDL批處理文件,調用ANSYS軟件進行分析,并實現結果可視化。程序采用人機交互式界面設計,參數化輸入操作方便,消除了工程設計人員需熟練掌握有限元知識的瓶頸。

2) 評估程序基于塑性失效準則求解含腐蝕缺陷管道的極限承載壓力,通過提取節點位移計算含裂紋缺陷管道的應力強度因子。程序計算結果比《應力強度因子手冊》中給出的結果稍小,誤差在5%以內,算例表明程序精度高,具有較高的工程實用價值。

[1]ASME B31Committee.ASME B31G-1991Manual for determining the remaining strength of corroded pipelines[S].New York:American Society of Mechanical Engineers,1991.

[2]British Standards Institution.BS7910-1999Guide on methods for assessing the acceptability of flaws in metallic structures[S].London:British Standards Institution,1999.

[3]Det Norske Veritas.DNV-RP-F101Corroded pipelines[S].Oslo:Det Norske Veritas,1999.

[4]蔡文軍,陳國明,潘東民.腐蝕管線剩余強度的非線性分析[J].石油大學學報:自然科學版,1999,23(1):66-68.

[5]Bin Fu,Mike G Kirkwood.Predicting Failure Pressure of Internally Corroded pipeline Using the Finite Element Method[C]//Hoston:ASME OMAE 13th International Conference of Mechanic Arctic Engineering,1995(5):175-184.

[6]陳團海,陳國明,林 紅,等.海洋平臺含裂紋管節點CFRP修復效果仿真研究[J].石油機 械,2008,36(10):1-4.

[7]謝麗婉,陳國明,鞠少棟,等.基于管土耦合的海底管跨渦激疲勞分析程序[J].石油礦場機械,2011,40(2):1-4.

[8]艾志久,鄧 寶,趙 欣,等.基于VB平臺的海底管線設計技術程序開發[J].石油礦場機械,2007,36(3):1-4.

[9]中國航空研究院.應力強度因子手冊[K].北京:科學出版社,1981:434-435.